一种金属型材自动移送打孔机构及方法与流程

本发明涉及金属型材加工,更具体地说,本发明涉及一种金属型材自动移送打孔机构及方法。

背景技术:

1、在制造业和建筑领域,金属型材广泛应用于各种结构和设备中。为了满足特定的设计和功能需求,这些金属型材通常需要进行打孔操作。打孔可以用于安装螺栓、连接件、管道等;

2、中国专利公开了一种金属型材自动移送打孔机构,该专利申请号为cn202122181993.5,公开内容为包括加工筒,所述加工筒上设有开口,所述加工筒内设有支撑板,所述加工筒底壁固定有底座,所述底座内设有两个转槽,两个所述转槽内均转动连接有螺纹杆,所述支撑板侧壁固定有连接杆,所述连接杆通过连接机构与螺纹杆连接,所述底座侧壁设有电机,所述底座内设有传动腔,所述电机输出轴与螺纹杆末端均延伸至传动腔内,所述螺纹杆通过传动机构与电机连接。

3、但是无论是针对上述打孔机构还是目前市面上的打孔机构来说,均存在以下问题,在当前的金属型材打孔流程中,每次完成型材的打孔后,工人需要手动将型材从放料架上取下,然后放置在打孔台上进行打孔,此后,当打孔完成后,工人再次手动将型材取下,为下一次打孔操作做准备,导致人工过多的干预,操作工人需要反复进行取放动作,生产效率受到限制,并增加了人力资源的需求。

4、为此,我们提出一种金属型材自动移送打孔机构及方法解决上述问题。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供一种金属型材自动移送打孔机构及方法,以解决上述背景技术中提出的问题。

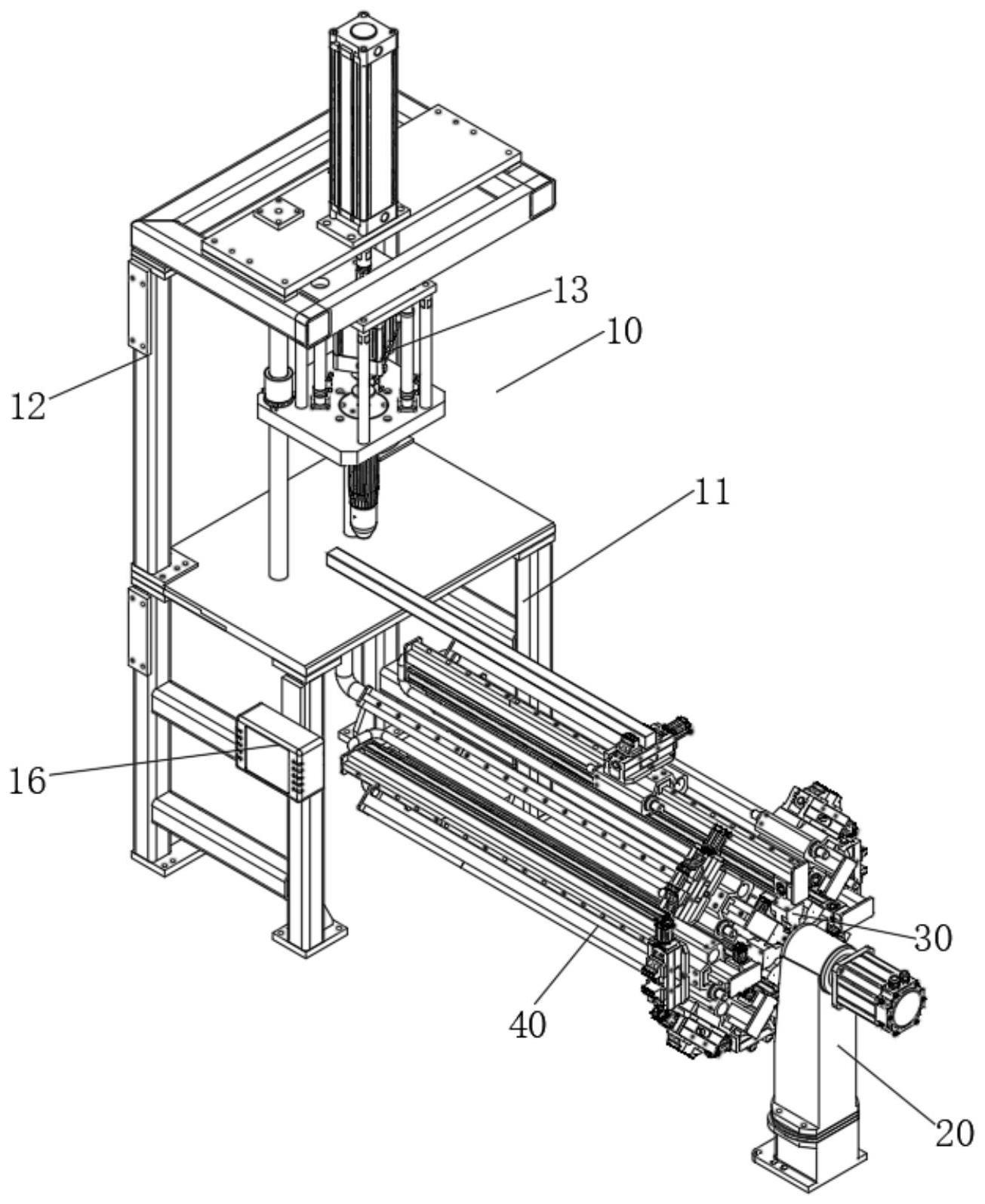

2、为实现上述目的,本发明提供如下技术方案:一种金属型材自动移送打孔机构,包括

3、打孔机构,所述打孔机构的一侧设置有八面旋转机构,所述八面旋转机构靠近打孔机构的一侧安装有移送固定机构,所述移送固定机构通过加强支撑机构与打孔机构的相邻底部一侧固定,所述移送固定机构的外侧安装有八个自动移送机构,八个所述自动移送机构上均滑动安装有夹持机构。

4、在一个优选的实施方式中,所述打孔机构包括底支架、侧支架、打孔升降机、打孔机和打孔台;

5、所述底支架的顶部边侧固定连接于侧支架的底部,所述打孔升降机安装于侧支架的顶部一侧,所述打孔机的上部螺栓连接于打孔升降机的升降轴端,所述打孔台的底部螺丝连接于底支架的顶部。

6、在一个优选的实施方式中,所述八面旋转机构包括底座、支撑座、步进电机、转轴和八面支座;所述步进电机安装于底座的一侧上部,所述步进电机的输出轴固定连接于转轴的相邻端,所述转轴的外壁贯穿并通过轴承转动连接于底座的上部,所述转轴的另一外侧壁安装有八面支座。

7、在一个优选的实施方式中,所述移送固定机构包括八个固定台和八面固定座;八个所述固定台分别固定连接于八面支座的八个面板上,所述八面固定座的八内平面分别螺栓连接于八个固定台外壁上,所述自动移送机构包括中支板、滑轨、滑块、滑动座、线性驱动气缸、触停开关一、触停开关二和两个侧板;所述线性驱动气缸的底部一侧螺栓连接于八面固定座一侧面上,所述线性驱动气缸的滑座顶部螺丝连接于滑动座的底部,所述滑轨的底部螺丝连接于中支板的顶部,所述滑块滑动连接于滑轨的外壁,所述滑动座的内顶壁螺丝连接于滑块的顶部,所述滑动座的内底壁滑动连接于中支板的底部,所述触停开关一和触停开关二对称安装于滑动座的一侧,两个所述侧板分别螺丝连接于线性驱动气缸及中支板的两侧,所述夹持机构包括夹持座、双轴向丝杆模组和双夹持头;所述夹持座的底部螺栓连接于滑动座的顶部,所述双轴向丝杆模组安装于夹持座的顶部,所述双夹持头分别螺丝连接于双轴向丝杆模组的双滚珠螺母座上。

8、在一个优选的实施方式中,所述加强支撑机构包括八个侧加强杆、弯曲部、中加强杆和旋转接头;

9、八个所述侧加强杆的一端分别固定连接于八面支座的一侧,八个所述侧加强杆的另一端通过弯曲部分别固定于八个自动移送机构中的侧板上,所述转轴的端部通过旋转接头与中加强杆的一端固定,所述中加强杆的另一端固定连接于打孔台的底中部,所述底支架的一侧安装有控制器。

10、另外,本发明还提供了一种金属型材自动移送打孔机构的打孔方法,包括以下步骤:

11、s1、通过控制器启动步进电机,使其输出轴通过转轴带动八面支座的旋转,继而使自动移送机构开始转动,中上部已完成打孔的金属型材从当前旋转至下一个位置,即下一个自动移送机构移动至中上方;

12、s2、通过启动线性驱动气缸,使滑块沿滑轨向打孔机构的一侧滑动,滑块的运动带动滑动座同步移动,使被夹持机构夹持的金属型材移动至打孔台上方;

13、s3、启动打孔升降机,将升降轴向下移动,使打孔机的刀具部分与金属型材接触,进行间断地移动的打孔操作;

14、s4、当夹持的金属型材到达目标位置时,触停开关一接触打孔台的一侧,停止线性驱动气缸并反向启动;

15、s5、打孔机完成打孔操作后,控制器控制打孔升降机保持上升状态,控制器控制线性驱动气缸反向移动,复位自动移送机构;

16、s6、触停开关二与侧板接触,感应停止线性驱动气缸,重复八面旋转机构的操作,将自动移送机构旋转至下一个位置。

17、本发明的技术效果和优点:本发明通过使用八面旋转机构和自动移送机构等多个关键机构,实现金属型材的自动移送打孔操作,通过自动将型材从当前位置转移到下一个位置移送打孔,并确保型材在打孔台上进行准确的打孔,通过这一自动化的流程,能够显著提高生产效率,减少人工操作干预,同时保障打孔的准确性和稳定性,将有效改善生产线的整体效率,减少人力资源需求,为生产流程带来实质性的提升。

技术特征:

1.一种金属型材自动移送打孔机构,其特征在于,包括

2.根据权利要求1所述的一种金属型材自动移送打孔机构,其特征在于:所述打孔机构(10)包括底支架(11)、侧支架(12)、打孔升降机(13)、打孔机(14)和打孔台(15);

3.根据权利要求2所述的一种金属型材自动移送打孔机构,其特征在于:所述八面旋转机构(20)包括底座(21)、支撑座(22)、步进电机(23)、转轴(24)和八面支座(25);

4.根据权利要求3所述的一种金属型材自动移送打孔机构,其特征在于:所述移送固定机构(30)包括八个固定台(31)和八面固定座(32);

5.根据权利要求4所述的一种金属型材自动移送打孔机构,其特征在于:所述自动移送机构(40)包括中支板(41)、滑轨(42)、滑块(43)、滑动座(44)、线性驱动气缸(45)、触停开关一(46)、触停开关二(47)和两个侧板(48);

6.根据权利要求5所述的一种金属型材自动移送打孔机构,其特征在于:所述触停开关一(46)和触停开关二(47)对称安装于滑动座(44)的一侧,两个所述侧板(48)分别螺丝连接于线性驱动气缸(45)及中支板(41)的两侧。

7.根据权利要求6所述的一种金属型材自动移送打孔机构,其特征在于:所述夹持机构(60)包括夹持座(61)、双轴向丝杆模组(62)和双夹持头(63);

8.根据权利要求7所述的一种金属型材自动移送打孔机构,其特征在于:所述加强支撑机构(50)包括八个侧加强杆(51)、弯曲部(52)、中加强杆(53)和旋转接头(54);

9.根据权利要求8所述的一种金属型材自动移送打孔机构,其特征在于:所述底支架(11)的一侧安装有控制器(16)。

10.根据权利要求1-9任一项所述的一种金属型材自动移送打孔机构的打孔方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种金属型材自动移送打孔机构及方法,具体涉及金属型材加工领域,包括打孔机构,所述打孔机构的一侧设置有八面旋转机构,所述八面旋转机构靠近打孔机构的一侧安装有移送固定机构,所述移送固定机构通过加强支撑机构与打孔机构的相邻底部一侧固定。本发明通过使用八面旋转机构和自动移送机构等多个关键机构,实现金属型材的自动移送打孔操作,通过自动将型材从当前位置转移到下一个位置移送打孔,并确保型材在打孔台上进行准确的打孔,通过这一自动化的流程,能够显著提高生产效率,减少人工操作干预,同时保障打孔的准确性和稳定性,将有效改善生产线的整体效率,减少人力资源需求,为生产流程带来实质性的提升。

技术研发人员:殷飞,董志成,汪丽丽

受保护的技术使用者:滁州梓博轨道交通设备有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!