一种管件成型芯棒及其使用方法与流程

本发明涉及铜管制备模具的,尤其涉及一种管件成型芯棒及其使用方法。

背景技术:

1、目前,紫铜管件90°弯头的主要制备工艺为折弯工艺,折弯工艺是将两个芯棒分别套于铜管上,设备将其中一个芯退转90°,实现管件90°弯折,折弯工艺存在如下问题:1)经过折弯后,弯头外r部(背部)壁厚相比毛坯有一定的减薄,壁厚要求达不到标准,为达到外r部壁厚需求需要加大毛坯厚度,增加了产品成本,造成了原材料不必要的浪费;2)目前针对小管径弯管能实现自动化加工,但即使是自动化加工,为了避免断管,折弯90°这个过程需要一定的时间,加工效率低下;针对大管径弯管,由于没有成熟的芯棒,更是无法实现人工或者自动化加工。

2、为提高自动化程度、加工效率和保证产品外r部壁厚,行业上已开始采用推弯工艺来加工90°弯管。

3、推弯工艺是将斜管放置于模具腔内(腔体与成品外形一致),然后设备分别推进相互垂直的两根芯棒(芯棒分为推进段、成型段和头部,推进段直径大于成品内径,成型段直径与成品内径相匹配,头部用于辅助成型),产品在芯棒的推进下,在模腔内成型。该工艺90°弯头加工采用的芯棒芯头为拇指头形状,仅适用于内r角较小的小规格弯头,针对大规格大r角的90°弯头,目前还存在产品褶皱、凹陷、形状不完整等现象,无法实现高效批量加工。

技术实现思路

1、针对现有的推弯工艺存在的上述问题,现旨在提供一种管件成型芯棒及其使用方法。

2、具体技术方案如下:

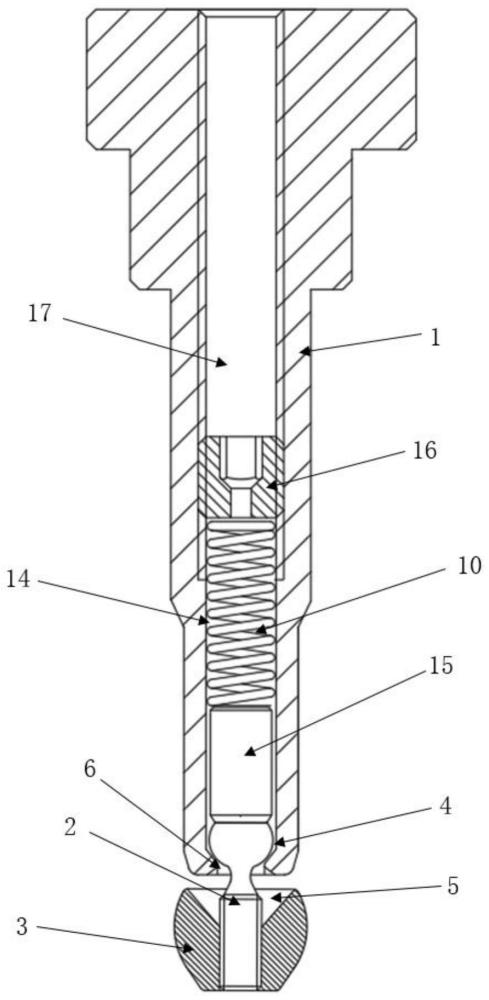

3、一种管件成型芯棒,包括:

4、芯杆,所述芯杆内具有至少一端开放的活动空间;

5、连接杆,所述连接杆的一端伸入所述活动空间内,且与所述芯杆活动配合;

6、球头,所述球头固定于所述连接杆的另一端上,所述球头靠近所述芯杆的一侧具有凹腔,所述凹腔呈扩口设置。

7、上述的管件成型芯棒,其中,所述芯杆上具有与所述活动空间相连通的通孔,所述连接杆贯穿所述通孔;

8、所述芯杆位于所述通孔的周侧具有扩口空间,所述扩口空间位于所述通孔远离所述活动空间的一端;

9、所述活动空间的内壁具有活动锥面,所述活动锥面的缩口端延伸至所述通孔。

10、上述的管件成型芯棒,其中,所述连接杆包括依次连接的旋转头、摆动杆和固定头,所述旋转头活动设于所述活动空间内,所述摆动杆贯穿所述通孔,且与所述扩口空间的侧壁限位配合,所述固定头贯穿所述凹腔,且与所述球头固定连接;

11、所述摆动杆的周侧具有内凹结构,所述内凹结构位于所述摆动杆靠近所述旋转头的一端。

12、上述的管件成型芯棒,其中,还包括:弹性件,所述芯杆内还具有与所述活动空间相连通的容纳空间,所述弹性件设于所述容纳空间内,所述弹性件与所述连接杆相抵;

13、所述旋转头通过所述弹性件与所述活动锥面相抵。

14、上述的管件成型芯棒,其中,还包括:连接活塞,所述连接活塞设于所述容纳空间内,所述连接活塞抵设于所述弹性件与所述连接杆之间;

15、还包括:定位件,所述所述芯杆上具有与所述容纳空间相连通的安装口,所述定位件安装于所述安装口内,所述定位件与所述弹性件相抵。

16、上述的管件成型芯棒,其中,所述凹腔的内壁具有凹腔锥面,所述凹腔锥面的扩口端朝向所述芯杆,所述凹腔锥面与所述凹腔的中心轴线之间形成第一角度α,30°<α<45°。

17、上述的管件成型芯棒,其中,所述芯杆的端部具有第一锥台斜面,所述第一锥台斜面位于所述通孔的外周,所述第一锥台斜面与所述芯杆的中心轴线之间形成第二角度β,12.5°<β<20°。

18、上述的管件成型芯棒,其中,所述球头远离所述凹腔的一端的外周具有第二锥台斜面,所述第二锥台斜面与所述凹腔的中心轴线之间形成第三角度γ,30°<γ<45°。

19、一种使用方法,其中,使用上述的任意一项所述的管件成型芯棒,所述使用方法包括:

20、步骤s1:将斜切的铜管毛坯放于模具的成型腔内的一端,通过推杆和所述芯棒分别对准所述成型腔的两端,完成准备工作;

21、步骤s2:通过液压机推进所述芯棒,直至所述球头伸入所述成型腔的弯曲部分,并与所述成型腔的大r角的内壁相抵,此时所述推杆不动作;

22、步骤s3:通过所述液压机推进所述推杆,从而推进所述铜管毛坯进入所述成型腔的弯曲部分,直至管件成型,此时所述芯棒保持不动;

23、步骤s4:所述推杆和所述芯棒同步退出脱离所述成型腔。

24、上述的管件成型芯棒的使用方法,其中,所述成型腔包括依次连通的第一直段、弯曲段和第二直段,所述第一直段与所述第二直段垂直设置;

25、在步骤s1中,所述铜管毛坯放置于所述第一直段内,所述推杆对准所述第一直段,所述芯棒对准所述第二直段;

26、在步骤s2中,所述芯棒贯穿所述第二直段,且所述球头伸入所述弯曲段后,与所述弯曲段的大r角的内壁相抵;

27、在步骤s3中,所述推杆贯穿所述第一直段,推进所述铜管毛坯进入所述弯曲段,直至管件成型;

28、在步骤s4中,所述推杆退出脱离所述第一直段,所述芯棒脱离退出所述第二直段。

29、上述技术方案与现有技术相比具有的积极效果是:

30、本发明实现了大管径铜管的大r角内壁90°弯管的自动化成型,成型饱满,无褶皱、凹陷等质量问题,同时,成型效率由250个/小时提升到500个/小时。

技术特征:

1.一种管件成型芯棒,其特征在于,包括:

2.根据权利要求1所述管件成型芯棒,其特征在于,所述芯杆上具有与所述活动空间相连通的通孔,所述连接杆贯穿所述通孔;

3.根据权利要求2所述管件成型芯棒,其特征在于,所述连接杆包括依次连接的旋转头、摆动杆和固定头,所述旋转头活动设于所述活动空间内,所述摆动杆贯穿所述通孔,且与所述扩口空间的侧壁限位配合,所述固定头贯穿所述凹腔,且与所述球头固定连接;

4.根据权利要求3所述管件成型芯棒,其特征在于,还包括:弹性件,所述芯杆内还具有与所述活动空间相连通的容纳空间,所述弹性件设于所述容纳空间内,所述弹性件与所述连接杆相抵;

5.根据权利要求4所述管件成型芯棒,其特征在于,还包括:连接活塞,所述连接活塞设于所述容纳空间内,所述连接活塞抵设于所述弹性件与所述连接杆之间;

6.根据权利要求1所述管件成型芯棒,其特征在于,所述凹腔的内壁具有凹腔锥面,所述凹腔锥面的扩口端朝向所述芯杆,所述凹腔锥面与所述凹腔的中心轴线之间形成第一角度α,30°<α<45°。

7.根据权利要求2所述管件成型芯棒,其特征在于,所述芯杆的端部具有第一锥台斜面,所述第一锥台斜面位于所述通孔的外周,所述第一锥台斜面与所述芯杆的中心轴线之间形成第二角度β,12.5°<β<20°。

8.根据权利要求3所述管件成型芯棒,其特征在于,所述球头远离所述凹腔的一端的外周具有第二锥台斜面,所述第二锥台斜面与所述凹腔的中心轴线之间形成第三角度γ,30°<γ<45°。

9.一种管件成型芯棒的使用方法,其特征在于,使用权利要求1至8中任意一项所述的管件成型芯棒,所述使用方法包括:

10.根据权利要求9所述管件成型芯棒的使用方法,其特征在于,所述成型腔包括依次连通的第一直段、弯曲段和第二直段,所述第一直段与所述第二直段垂直设置;

技术总结

本发明公开一种管件成型芯棒及其使用方法,包括:芯杆,所述芯杆内具有至少一端开放的活动空间;连接杆,所述连接杆的一端伸入所述活动空间内,且与所述芯杆活动配合;球头,所述球头固定于所述连接杆的另一端上,所述球头靠近所述芯杆的一侧具有凹腔,所述凹腔呈扩口设置。本发明实现了大管径铜管的大R角内壁90°弯管的自动化成型,成型饱满,无褶皱、凹陷等质量问题,同时,成型效率由250个/小时提升到500个/小时。

技术研发人员:叶敏,孔令洋,严海强,叶小敏

受保护的技术使用者:宁波金田铜管有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!