一种工业机器人针对大型齿轮倒角的对刀及加工方法

本发明涉及机器人应用领域,具体是一种工业机器人针对大型齿轮倒角的对刀及加工方法。

背景技术:

1、早期的工业机器人主要应用于运动控制精度要求不高的领域,后来随着其技术的不断发展,现在的工业机器人已经广泛应用于汽车制造,家电制造、铸件生产和物流仓储等行业。现在,随着机器人技术和控制技术不断发展,机器人技术与先进智能控制、视觉、力觉等技术不断交叉,工业机器人正逐渐应用于打磨、倒角、去毛刺、装配等加工制造中,用工业机器人代替人类进行生产劳动不仅可以提高生产率、改进质量,还能增加柔性、降低生产成本、消除危险和恶劣的劳动岗位。工业机器人正在进入一些控制精度要求较高的领域工作。

2、尺寸较大的齿轮一般采用人工倒角,利用工业机器人代替人工倒角不仅保证了对刀精度,还提高了倒角效率,降低了危险系数。倒角加工前需要对刀具进行对刀,精确的对刀有利于提高工件加工质量和延长刀具寿命。目前的倒角对刀大多是手动对刀,对刀精度全靠人眼和经验,效率低、精度差,难以保证对刀质量。。对于多自由度连杆结构的工业机器人,控制其对刀的过程更加复杂。

技术实现思路

1、本发明的目的在于提供一种工业机器人针对大型齿轮倒角的对刀及加工方法,主要通过机器人末端的激光位移传感器对大型齿轮进行扫描以此来得到工件圆心坐标及轮齿顶点坐标,并计算转台与工件的偏心距来补偿转台旋转一定角度后的加工点位坐标。

2、为实现上述目的,本发明提供的技术方案如下:

3、一种工业机器人针对大型齿轮倒角的对刀及加工方法,其特征在于,包括:

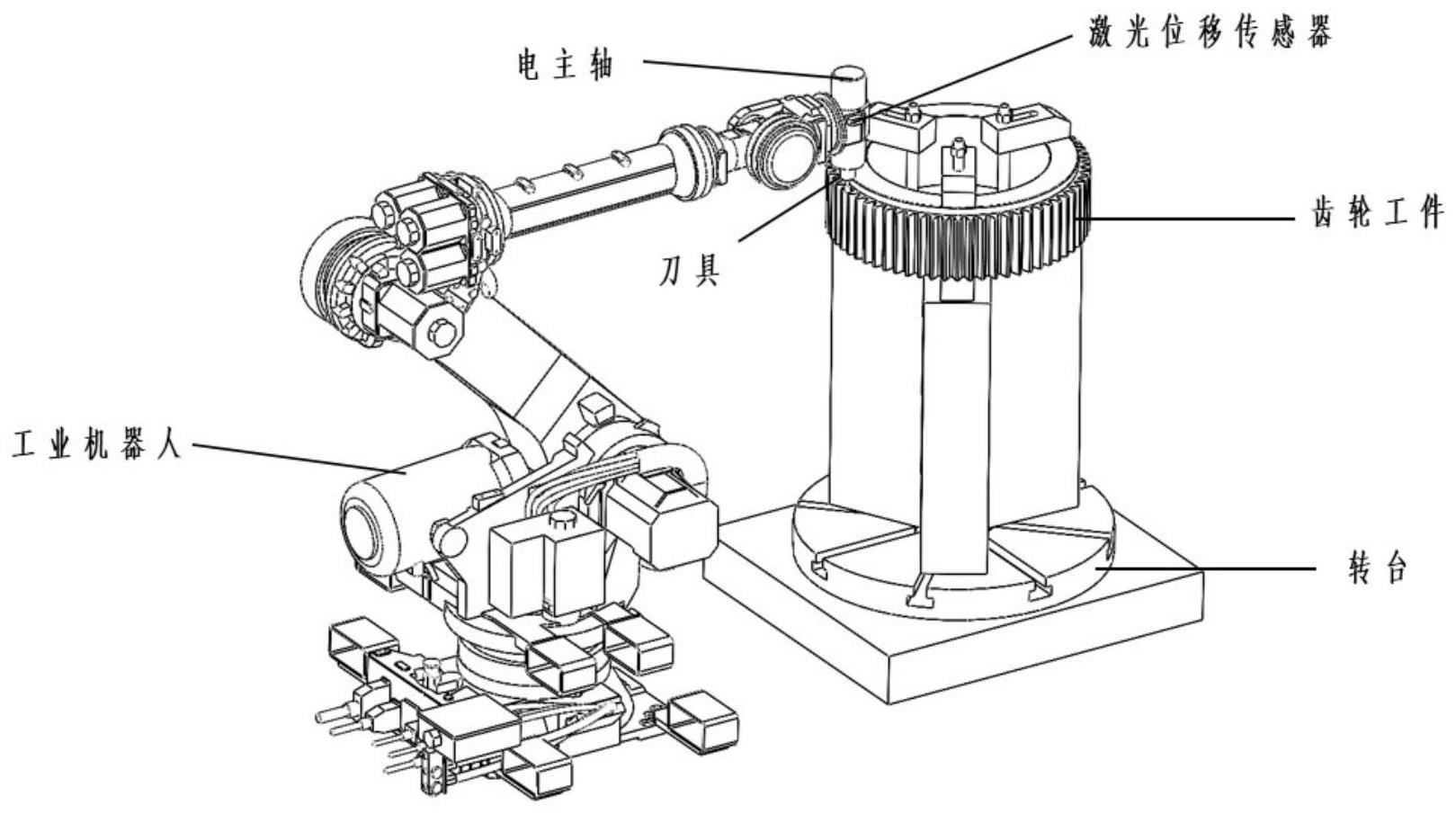

4、步骤一:通过联接件在机器人末端安装电主轴、刀具及激光位移传感器,利用水平仪调平转台与齿轮工件;建立两个工具坐标系:激光位移传感器坐标系a、刀具坐标系b;

5、步骤二:首次调整机器人位姿;

6、步骤三:再次调整机器人位姿;

7、步骤四:根据这些离散点的坐标,通过matlab软件用最小二乘法拟合出粗定位圆心坐标o0(x0,y0,z0);

8、步骤五:在用户坐标系u下,调整机器人末端姿态;

9、步骤六:使用与步骤五相同的位姿在新的用户坐标系u下绕齿廓走一段圆弧;

10、步骤七:调整姿态,使刀具坐标系b的x方向与u坐标系的xoy平面垂直;

11、步骤八:示教倒角轨迹上的各个点位后,转动转台θ角度;

12、步骤九:由偏心距推算出i号轮齿加工初始点位pi坐标及加工轨迹,i≥3;

13、步骤十:调整机器人位姿,按相应轮齿的加工轨迹进行倒角作业,作业完成后旋转转台进行下一个轮齿的倒角。

14、步骤一还包括通过联接件在机器人末端安装电主轴、刀具及激光位移传感器,利用水平仪调平转台与齿轮工件;建立两个工具坐标系:激光位移传感器坐标系a、刀具坐标系b。

15、步骤二还包括首次调整机器人位姿,使得坐标系a的y方向与世界坐标系w的xoy面垂直,在世界坐标系下沿x轴或y轴移动,若传感器示数波动较大,需要建立与齿轮工件平行的坐标系u0;控制传感器示数相同,建立用户坐标系u0作为基座标系,记该坐标系的各轴旋转角度wpr值为w0,p0,r0。

16、步骤三还包括再次调整机器人位姿,使传感器坐标系a的y方向与u0的xoy平面即齿轮上端面h垂直,控制机器人末端在坐标系u0的xoy平面上移动,当传感器i/o信号由off变为on时,记录传感器坐标系a在世界坐标系w下的坐标,记为点a;如此重复若干次,得到n个离散点坐标,n≥3。

17、步骤四还包括根据这些离散点的坐标,通过matlab软件用最小二乘法拟合出粗定位圆心坐标o0(x0,y0,z0)。在示教器中采用直接输入法建立用户坐标系u,即齿轮的工件坐标系:坐标原点为(x0,y0,z0),各轴的旋转角度w、p、r与坐标系u0相同,w=w0,p=p0,r=r0。

18、步骤五还包括在用户坐标系u下,调整机器人末端姿态,使得a坐标系的y轴指向截面圆心,控制机器人绕齿轮外圆走一段圆弧并记录坐标与传感器示数,得到更加精确的拟合点坐标并重复步骤四中的拟合圆心坐标,得到精定位圆心坐标o(x,y,z),将圆心o重新录入用户坐标系u。

19、步骤六还包括使用与步骤五相同的位姿在新的用户坐标系u下绕齿廓走一段圆弧,接收传感器数据同时记录工具坐标系a在用户坐标系u下的坐标,当传感器示数发生突变或趋于平缓时,记下工具坐标系a在u坐标系下的x轴与y轴坐标x1,y1,以此得到1号轮齿加工初始点位p1(x1,y1)。

20、步骤七还包括调整姿态,使刀具坐标系b的x方向与u坐标系的xoy平面垂直,将倒角刀具对刀至齿轮轮齿的端面,记录工具坐标系b在用户坐标系u下的z轴坐标zn,由此得到用户坐标系u下p1的坐标(x1,y1,zn)。

21、步骤八还包括示教倒角轨迹上的各个点位后,转动转台θ角度,θ=360°/z,z为齿轮齿数;若齿轮圆心o与转台圆心o’重合,则2号轮齿的加工初始点p20经过旋转后得到的点p2应与1号轮齿的加工初始点p1重合;实际安装加工过程中存在偏心,重复步骤五、步骤六,得到2号齿轮的加工位置坐标p2(x2,y2),通过与p1坐标的偏差反推齿轮工件与转台的偏心距。

22、步骤四中的拟合部分具体方法如下:

23、已知离散点坐标为(xi,yi,zi),平面方程为

24、ax+by+cz-1=0 (1)

25、写成矩阵式为ma=l1,式中a=(a,b,c)t,l1=(1,1,1)t (2)

26、这是一个超定方程求解,根据最小二乘法,可以求出a=(mtm)-1mtl1,即平面的法向向量;

27、假设所有离散点都在圆上,那么任意两点的连线的中垂线必过圆心o(x0,y0,z0)取两个点p1(x1,y1,z1)与p2(x2,y2,z2),则p1和p2连线的向量vector1表示为(x2-x1,y2-y1,z2-z1),p1和p2连线的中点坐标p12为圆心o与p12连线向量vector2为要想p1与p2在圆上,则满足vector1*vector2=0,即整理后得

28、δx12·x0+δy12·y0+δz12·z0-l1=0

29、式中δx12=x2-x1,δy12=y2-y1,δz12=z2-z1,

30、所有点都在圆上,则有

31、

32、写成矩阵形式bo=l2式中

33、

34、上述方程亦为超定方程;

35、由于圆心o必定在前述控制的平面内,因此满足ax+by+cz-1=0,即

36、ato=1 (4)

37、a为平面的法向量,通过a=(mtm)-1mtl1以求出;因此可以通过构建在(4)式约束下的最优化问题来求解(3)式,即

38、f(o)=||bo-l2||2+λ(ao-1) (5)

39、其中,λ为拉格朗日乘子;

40、对f(o)关于o与λ求导,并令导数值为0,变换得到

41、

42、则可求得圆心坐标o与λ,即

43、圆的半径可由所有点到圆心的距离的平均值确定:

44、

45、步骤八中求偏心距&步骤九中求pi坐标的具体方法如下:

46、o为齿轮工件圆心,o’为转台圆心;p1为1号轮齿初始加工点位,p20为2号轮齿初始加工点位,p2为p20经转台旋转过后的点位;

47、p2与p1在x轴上的偏差δx=x2-x1,在y轴上的偏差δy=y2-y1;设偏心距o’o在x轴方向上的分量为dx,在y轴上分量为dy;

48、o2为工件初始位置圆心o绕转台圆心o’旋转θ角度后得到的,由全等关系可得o2、o的xy方向偏差与p2、p1的xy方向偏差相等,构建如图矩形;由o’o=o’o2及∠ao’o+∠o2o’c=π/2-θ可得方程组:

49、

50、δx、δy、θ已知,可推出dx,dy;

51、由dx,dy可求i号轮齿旋转(i-1)*θ角度后初始加工点pi的坐标;

52、设pi与p1x、y方向上的偏差为δxi、δyi;

53、

54、

55、xi=x1+δxi

56、yi=y1+δyi。

57、与现有技术相比,本发明的有益效果:

58、主要解决人工对刀准确度低、效率低、危险系数高的问题;本发明通过机器人末端的激光位移传感器对齿轮工件各个位置进行扫描,以此来确定工件的圆心坐标及轮齿顶点坐标,实现准确稳定的对刀,便于后续的倒角加工。

- 还没有人留言评论。精彩留言会获得点赞!