一种机匣的制造方法与流程

本发明涉及航空发动机制造,具体涉及一种机匣的制造方法。

背景技术:

1、机匣是航空发动机的关键结构部件之一,其结构尺寸复杂,典型机匣结构如图1所示,大直径薄壁筒体上分布若干圆柱凸台、菱形凸台、方凸台等。

2、机匣制造难度大,传统机匣制造方法通常采用整体环锻件,然后机加的方式。机匣筒体外侧的各类凸台结构主要为功能性结构,其尺寸高于筒体,包含各类凸台后的整体锻件尺寸较大,材料利用率极低,后续机加时间很长。

3、筒体外侧的各类凸台结构也采用机械连接或者熔焊的方法。机械连接将导致结构复杂、增重及可靠性低等问题;熔焊焊接凸台结构只能在结合面的外圈处实现焊接,无法实现结合面百分百焊合,熔焊热输入量大,薄壁筒体易变形,且焊缝处容易产生气孔、夹渣、裂纹等缺陷,结合强度低,甚至导致机匣报废,风险大,成本高。

4、因此,发明人提供了一种机匣的制造方法。

技术实现思路

1、(1)要解决的技术问题

2、本发明实施例提供了一种机匣的制造方法,解决了传统机匣制造工艺中热输入量大、薄壁筒体变形大、易产生焊接缺陷、焊缝质量控制难度大的技术问题。

3、(2)技术方案

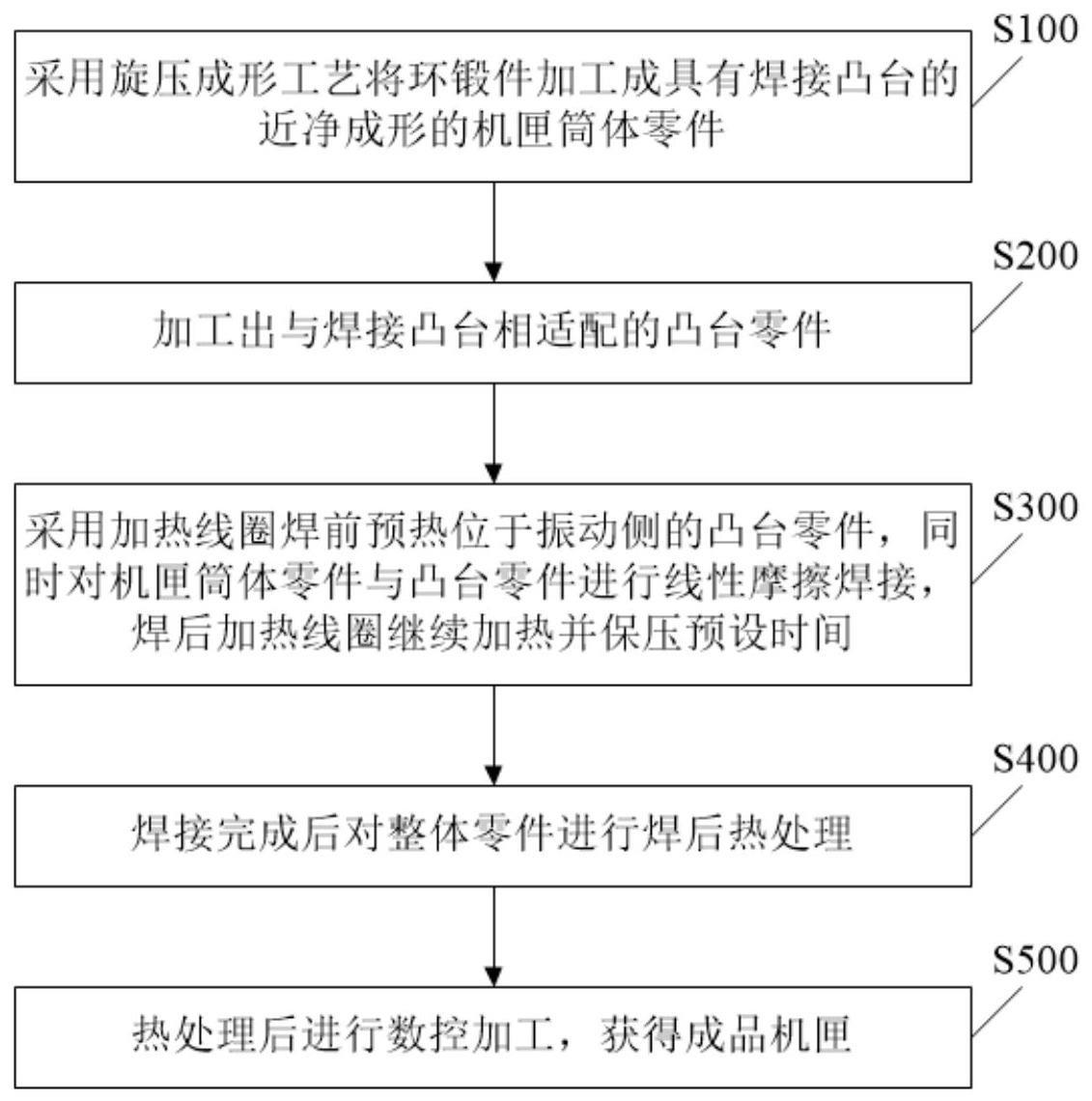

4、本发明提供了一种机匣的制造方法,包括以下步骤:

5、采用旋压成形工艺将环锻件加工成具有焊接凸台的近净成形的机匣筒体零件;

6、加工出与所述焊接凸台相适配的凸台零件;

7、采用加热线圈焊前预热位于振动侧的凸台零件,同时对所述机匣筒体零件与所述凸台零件进行线性摩擦焊接,焊后加热线圈继续加热并保压预设时间;

8、焊接完成后对整体零件进行焊后热处理;

9、热处理后进行数控加工,获得成品机匣。

10、进一步地,所述采用旋压成形工艺将环锻件加工成具有焊接凸台的近净成形的机匣筒体零件,具体包括如下步骤:

11、通过旋轮在所述环锻件的外侧施加作用力,使所述环锻件的中间区域碾薄;

12、使用分瓣模具将碾薄后的所述环锻件固定在芯模上,旋轮在所述环锻件的内部进行旋压成形,使所述环锻件在挤压力的作用下填充进所述分瓣模具的凹槽,成形出焊接用底座。

13、进一步地,所述焊接凸台的高度为1~2mm。

14、进一步地,所述焊接凸台的轮廓大于所述凸台零件的轮廓。

15、进一步地,所述焊接凸台的轮廓的单边余量为1~2mm。

16、进一步地,所述加工出与所述焊接凸台相适配的凸台零件,具体为:

17、所述凸台零件的焊接面与所述机匣筒体零件的外侧面一致,所述凸台零件的其余面预留出预设余量。

18、进一步地,所述采用加热线圈焊前预热位于振动侧的凸台零件,具体为:

19、焊前在所述凸台零件靠近摩擦面的位置处设置所述加热线圈,加焊前界面温度加热到材料相变点以下20~100℃时,且不加热所述焊接凸台。

20、进一步地,所述同时对所述机匣筒体零件与所述凸台零件进行线性摩擦焊接,具体为:

21、线性摩擦焊接的频率为60~120hz,振幅为0.5~1mm,单位面积摩擦压力为10~50mpa。

22、进一步地,焊后加热线圈的加热温度为材料相变点以下20~100℃。

23、进一步地,所述预设时间为20~100s。

24、(3)有益效果

25、综上,本发明通过旋压成形工艺可有效提高材料利用率,降低材料费用,以及后期的机加费用,线性摩擦焊接热输入较少,可减小焊接变形。通过给振动侧的凸台零件设置加热线圈预热,可以减少摩擦产热时间,从而减少筒体上预制的焊接凸台高度,便于机匣筒体旋压工艺的进行。最终可实现薄壁机匣的高效、高可靠性、低成本制造。

技术特征:

1.一种机匣的制造方法,其特征在于,该方法包括以下步骤:

2.根据权利要求1所述的机匣的制造方法,其特征在于,所述采用旋压成形工艺将环锻件加工成具有焊接凸台的近净成形的机匣筒体零件,具体包括如下步骤:

3.根据权利要求1所述的机匣的制造方法,其特征在于,所述焊接凸台的高度为1~2mm。

4.根据权利要求1所述的机匣的制造方法,其特征在于,所述焊接凸台的轮廓大于所述凸台零件的轮廓。

5.根据权利要求4所述的机匣的制造方法,其特征在于,所述焊接凸台的轮廓的单边余量为1~2mm。

6.根据权利要求1所述的机匣的制造方法,其特征在于,所述加工出与所述焊接凸台相适配的凸台零件,具体为:

7.根据权利要求1所述的机匣的制造方法,其特征在于,所述采用加热线圈焊前预热位于振动侧的凸台零件,具体为:

8.根据权利要求1所述的机匣的制造方法,其特征在于,所述同时对所述机匣筒体零件与所述凸台零件进行线性摩擦焊接,具体为:

9.根据权利要求1所述的机匣的制造方法,其特征在于,焊后加热线圈的加热温度为材料相变点以下20~100℃。

10.根据权利要求1所述的机匣的制造方法,其特征在于,所述预设时间为20~100s。

技术总结

本发明涉及航空发动机制造技术领域,具体涉及一种机匣的制造方法。包括步骤:采用旋压成形工艺将环锻件加工成具有焊接凸台的近净成形的机匣筒体零件;加工出与焊接凸台相适配的凸台零件;采用加热线圈焊前预热位于振动侧的凸台零件,同时对机匣筒体零件与凸台零件进行线性摩擦焊接,焊后加热线圈继续加热并保压预设时间;焊接完成后对整体零件进行焊后热处理;热处理后进行数控加工,获得成品机匣。该机匣的制造方法的目的是解决传统机匣制造工艺中热输入量大、薄壁筒体变形大、易产生焊接缺陷、焊缝质量控制难度大的问题。

技术研发人员:李志强,李辉,刘德贵,张传臣

受保护的技术使用者:中国航空制造技术研究院

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!