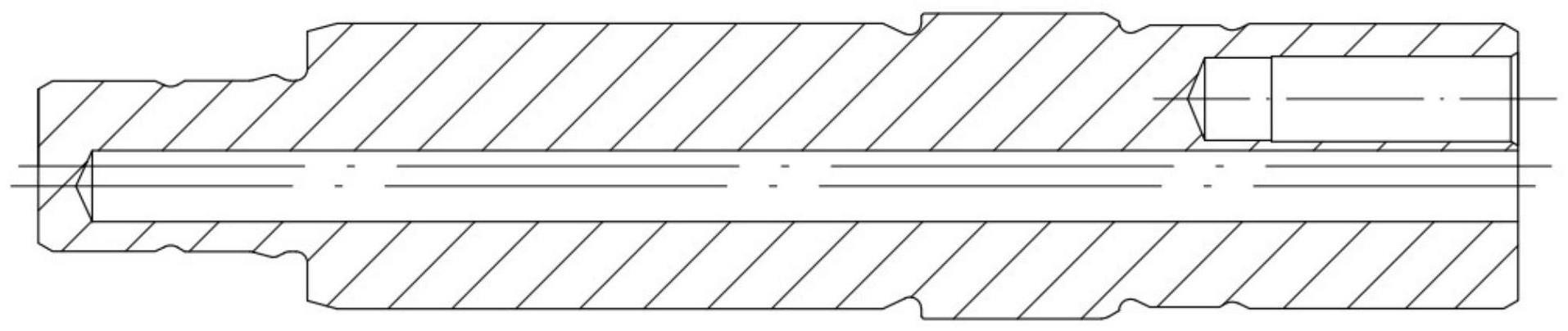

一种压缩机偏心深孔轴加工方法与流程

本发明属于汽车行业零部件机械加工领域,尤其涉及供压缩机使用的偏心深孔轴。

背景技术:

1、在电动汽车中,各种轴类零件是不可或缺的,其主要功能是用来支承传动零部件,传递扭矩和承受载荷等。电动压缩机轴是电动压缩机的核心零件,而偏心深孔轴是压缩机的重要组成部分,对其生产要求很高,如两个偏心孔公差均要求在0.08毫米以下,孔内粗糙度ra3.2以下,圆柱度0.01毫米以下。目前加工偏心深孔轴一般采用在三爪卡盘上放置垫片,使工件加工的回转面与工件被夹住的定位圆偏心,实现加工偏心轴,该方法加工精度低,且不适用于大批量生产。

技术实现思路

1、本发明目的是提供一种适用于大批量生产,加工精度高,可有效降低加工成本的压缩机偏心深孔轴加工方法。

2、压缩机偏心深孔轴加工方法主要按照以下步骤实现:

3、步骤(1)机床车削右端面和右端轴阶梯:使用数控车床采用气压夹套一次装夹的方式,以棒料的左端面定位,夹持左侧柱面,把加工后材料的右端车削成半成品尺寸,即为车削右端面和右端轴阶梯,在右端面和右端轴阶梯上预留0.15毫米的磨削量;

4、步骤(2)机床车削左端面和左端轴阶梯:使用数控车床采用气压夹套一次装夹的方式,以右端面为定位,夹持通过步骤(1)加工得到的右端轴阶梯,将左端面车削成半成品尺寸,即为车削左端面和左端轴阶梯,在左端面和左端轴阶梯上预留0.17毫米的磨削量;

5、步骤(3)加工中心加工偏心轴深孔:把经过步骤(1)和步骤(2)得到的半成品工件垂直放置在钻铣加工中心上,采用v型块定位,液压夹持的方法,在经过步骤(1)得到的右端面上加工两个偏心深孔,实现两个孔相对于夹持台阶均能达到0.01毫米的平行度;

6、步骤(4)切入磨削整体轴阶梯:使用切入磨削机床磨削步骤(1)预留的0.15毫米的磨削量和步骤(2)所预留的0.17毫米的磨削量。

7、在本发明中,选取的加工材料为棒料,棒料外径尺寸比成品零件外径尺寸大0.3毫米,该0.3毫米为后续车削加工和磨削加工的加工量。选择使用圆锯机切割棒料,切断后的棒料长度比成品零件长度长1.6毫米,该1.6毫米为后续左右端面车削量。加工完成后,使用三坐标、光学测量仪和轮廓仪等多种精密仪器,检测轴的直径,长度,孔径等参数,保证偏心深孔轴百分之百合格。采用高压清洗机对合格产品的整体进行高压清洗,确保清洗后的轴表面不存在异物,且清洗后采用防锈液清洗,实现产品防锈。为了有效节省包装空间,减少包装材料的花费,对合格产品采用竖直包装的方法。

8、与现有技术相比,本发明的具有如下优点:

9、1、因为本产品原材料过长,若采用一体加工的方法会导致加工时产品探出过长,使得零件整体振摆大,影响后续加工,而本发明将车削加工分为两次,且在两次车加工相接处留下段差,以便后续磨削加工时能够完整的磨削,保证产品能够加工合格;

10、2、由于使用分两次加工的方法,对加工机床的要求并不需要太高,不需要采用液压夹爪夹持,只需要采用夹套,气动夹持方式即可完成零件的车削加工,这样不需要昂贵的高精度大型机床也可实现加工,拥有实现降低机床成本,减少机床占地面积等特点;

11、3、本发明钻铣加工时,通过使工件垂直放置,利用机床加工程序及双工位加工方式使其能够实现同时加工两偏心深孔,保证孔的偏心距和平行度公差,加工过程中由于存在段差,可以更好的进行磨削,具有降低加工成本,加工精度高,可适用于大批量生产等优点。

12、4、本发明磨削加工时,因为使用切入磨磨床加工,能够保证磨削位置一次加工成型,实现轴表面粗糙度在ra0.8以下,且一次成型加工效率也较高。

技术特征:

1.一种压缩机偏心深孔轴加工方法,其特征在于:步骤(1)机床车削右端面和右端轴阶梯:使用数控车床采用气压夹套一次装夹的方式,以棒料的左端面定位,夹持左侧柱面,把加工后材料的右端车削成半成品尺寸,即为车削右端面和右端轴阶梯,在右端面和右端轴阶梯上预留0.15毫米的磨削量;步骤(2)机床车削左端面和左端轴阶梯:使用数控车床采用气压夹套一次装夹的方式,以右端面为定位,夹持通过步骤(1)加工得到的右端轴阶梯,将左端面车削成半成品尺寸,即为车削左端面和左端轴阶梯,在左端面和左端轴阶梯上预留0.17毫米的磨削量;步骤(3)加工中心加工偏心轴深孔:把经过步骤(1)和步骤(2)得到的半成品工件垂直放置在钻铣加工中心上,采用v型块定位,液压夹持的方法,在经过步骤(1)得到的右端面上加工两个偏心深孔,实现两个孔相对于夹持台阶均能达到0.01毫米的平行度;步骤(4)切入磨削整体轴阶梯:使用切入磨削机床磨削步骤(1)预留的0.15毫米的磨削量和步骤(2)所预留的0.17毫米的磨削量。

2.根据权利要求1所述的压缩机偏心深孔轴加工方法,其特征在于:在步骤(1)机床车削右端面和右端轴阶梯中,车削右端面和右端轴阶梯,车削掉0.8毫米的长度,并让右端面垂直度满足0.008毫米。

3.根据权利要求1所述的压缩机偏心深孔轴加工方法,其特征在于:在步骤(2)机床车削左端面和左端轴阶梯中,车削左端面和左端轴阶梯,车削掉0.8毫米的长度,同时在轴的中间部位,即步骤(1)机床车削右端面和右端轴阶梯和步骤(2)机床车削左端面和左端轴阶梯相接的位置,留下一个0.02毫米的段差。

4.根据权利要求1所述的压缩机偏心深孔轴加工方法,其特征在于:在步骤(3)加工中心加工偏心轴深孔中,v型块所定位的轴阶梯是步骤(1)和步骤(2)加工的位置,采用液压夹持的方法,使工件垂直放置,加工长偏心深孔使用φ5合金内冷中心钻;加工短偏心深孔先使用φ6.8合金内冷钻头加工偏心孔的底孔,再使用φ8合金内冷扩孔刀加工φ8偏心孔,加工后两偏心轴深孔均能保证孔内粗糙度ra3.2,圆柱度公差φ0.01毫米,孔径公差0.02毫米,偏心距公差0.08毫米。

5.根据权利要求1所述的压缩机偏心深孔轴加工方法,其特征在于:在步骤(4)切入磨削整体轴阶梯中,以步骤(1)和步骤(2)加工的位置作为基准进行加工,同时因为偏心轴存在0.02毫米的段差,便于切入磨床磨削加工,保证加工后的产品能够实现圆柱度0.005毫米,端面垂直度0.008毫米,两内孔平行度φ0.015毫米,轴表面粗糙度ra0.8。

技术总结

一种压缩机偏心深孔轴加工方法,步骤(1)机床车削右端面和右端轴阶梯;步骤(2)机床车削左端面和左端轴阶梯;步骤(3)加工中心加工偏心轴深孔;步骤(4)切入磨削整体轴阶梯:使用切入磨削机床磨削步骤(1)预留的0.15毫米的磨削量和步骤(2)所预留的0.17毫米的磨削量。本发明将车削加工分为两次,且在两次车加工相接处留下段差,以便后续磨削加工时能够完整的磨削,保证产品能够加工合格,可减少机床占地面积,可更好的进行磨削,具有降低加工成本,加工精度高,可适用于大批量生产,能够保证磨削位置一次加工成型,实现轴表面粗糙度在Ra0.8以下,且一次成型加工效率也较高。

技术研发人员:韩业鹏,林雨龙

受保护的技术使用者:大连德迈仕精密科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!