抽水蓄能电站超高水头压力钢管的焊接施工工艺的制作方法

本发明涉及一种抽水蓄能电站压力钢管的施工方法,特别是一种抽水蓄能电站超高水头压力钢管的焊接施工工艺。

背景技术:

1、抽水蓄能电站的输水用压力钢管一般是采用埋藏式的安装方式,而埋藏式压力管道的安装过程中,压力管道产生轴向的偏移和里程偏差是在所难免的,因此需要用凑合节来补偿这些问题。针对超高水头的压力钢管,凑合节一般是整体式结构,如套管式凑合节。由于压力钢管与凑合节的焊接施工均在洞内安装,而洞内的作业空间又有限,套管式凑合节一般采用在洞上方进行扩挖、利用天锚就位,该种方式凑合节就位后需要先进行预固定才能进行焊接作业,焊接完成后在拆除预固定的结构,整体的施工安装作业较为麻烦。因此,现有的技术存在着安装较为麻烦的问题。

技术实现思路

1、本发明的目的在于,提供一种抽水蓄能电站超高水头压力钢管的焊接施工工艺。本发明具有安装方便快速且精度高的特点。

2、本发明的技术方案:抽水蓄能电站超高水头压力钢管的焊接施工工艺,包括以下步骤:

3、s1、安装上游压力钢管和下游压力钢管,上游压力钢管和下游压力钢管之间留有凑合节安装位;

4、s2、采用侧推焊接小车将凑合节侧推进入凑合节安装位;

5、s3、采用焊接方式将凑合节与上、下游压力钢管连接固定;

6、步骤s2中,控制凑合节与上、下游压力钢管管口中心偏差≤3mm,控制凑合节与上、下游钢管管口间隙≤3mm;

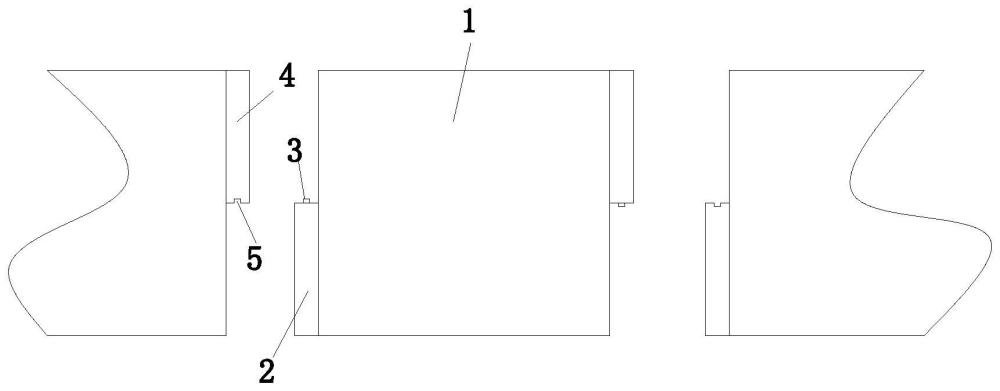

7、所述凑合节包括凑合节本体,凑合节本体两端设有第一半圆形台阶凸起,且凑合节本体两端的第一半圆形台阶凸起呈上下分布;所述上游压力钢管和下游压力钢管的端面设有与第一半圆形台阶凸起相对应的第二半圆形台阶凸起。

8、前述的抽水蓄能电站超高水头压力钢管的焊接施工工艺中,所述第一半圆形台阶凸起表面的前端设有截面为梯形结构的定位凸块,第二半圆形台阶凸起表面设有相对应的定位凹槽。

9、前述的抽水蓄能电站超高水头压力钢管的焊接施工工艺中,所述侧推焊接小车包括车架,车架中部设有液压缸,液压缸上方设有支撑底座,支撑底座上方依次设有前后纵移丝杠机构和左右横移丝杠机构,左右横移丝杠机构上方设有弧形底座;所述车架底部的左右两端还设有焊接机构。

10、前述的抽水蓄能电站超高水头压力钢管的焊接施工工艺中,所述焊接机构为移动式焊接机构。

11、前述的抽水蓄能电站超高水头压力钢管的焊接施工工艺中,所述车架底部的4个端角处设有移动轮,车架底部中间位置的左右两端设有液压升降支腿。

12、前述的抽水蓄能电站超高水头压力钢管的焊接施工工艺中,弧形底座内底面嵌设有一组吸磁铁。

13、与现有技术相比,本发明采用侧推焊接小车将凑合节侧推入安装位,利用侧推焊接小车固定凑合节,以此来取代传统的吊装方式,从而无需预固定,简化了施工流程,使得安装变得方便快捷;与此同时,本申请通过严格限定凑合节与上、下游压力钢管之间的位置关系,有利于提高后续焊接施工的精度。本申请还通过合理优化凑合节的结构(两端设置上下分布的半圆形台阶凸起和定位凸块),一方面能够使其精准的就位,有利于提高焊接精度,另一方面还可以提高焊接的牢固度。综上所述,本发明具有安装方便快速且精度高的特点。

14、另外,本申请采用侧推焊接小车,将凑合节移动定位和焊接集成在一起,从而可以有效方便工人的操作。

技术特征:

1.抽水蓄能电站超高水头压力钢管的焊接施工工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的抽水蓄能电站超高水头压力钢管的焊接施工工艺,其特征在于:所述第一半圆形台阶凸起(2)表面的前端设有截面为梯形结构的定位凸块(4),第二半圆形台阶凸起(3)表面设有相对应的定位凹槽(5)。

3.根据权利要求1所述的抽水蓄能电站超高水头压力钢管的焊接施工工艺,其特征在于:所述侧推焊接小车包括车架(7),车架(7)中部设有液压缸(8),液压缸(8)上方设有支撑底座(9),支撑底座(9)上方依次设有前后纵移丝杠机构(10)和左右横移丝杠机构(11),左右横移丝杠机构(11)上方设有弧形底座(12);所述车架(7)底部的左右两端还设有焊接机构(13)。

4.根据权利要求3所述的抽水蓄能电站超高水头压力钢管的焊接施工工艺,其特征在于:所述焊接机构(13)为移动式焊接机构。

5.根据权利要求3所述的抽水蓄能电站超高水头压力钢管的焊接施工工艺,其特征在于:所述车架(7)底部的4个端角处设有移动轮(14),车架(7)底部中间位置的左右两端设有液压升降支腿(6)。

6.根据权利要求3所述的抽水蓄能电站超高水头压力钢管的焊接施工工艺,其特征在于:弧形底座(12)内底面嵌设有一组吸磁铁。

技术总结

本发明公开了一种抽水蓄能电站超高水头压力钢管的焊接施工工艺,包括以下步骤:S1、安装上游压力钢管和下游压力钢管,上游压力钢管和下游压力钢管之间留有凑合节安装位;S2、采用侧推焊接小车将凑合节侧推进入凑合节安装位;S3、采用焊接方式将凑合节与上、下游压力钢管连接固定;步骤S2中,控制凑合节与上、下游压力钢管管口中心偏差≤3mm,控制凑合节与上、下游钢管管口间隙≤3mm;所述凑合节包括凑合节本体,凑合节本体两端设有第一半圆形台阶凸起,且凑合节本体两端的第一半圆形台阶凸起呈上下分布;所述上游压力钢管和下游压力钢管的端面设有与第一半圆形台阶凸起相对应的第二半圆形台阶凸起。本发明具有安装方便快速且精度高的特点。

技术研发人员:马骁,赵迎九,刘晓东,柴少泰

受保护的技术使用者:华电重工股份有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!