一种PCB刀具加工方法及PCB刀具

本发明涉及加工刀具,具体涉及一种pcb刀具加工方法及pcb刀具。

背景技术:

1、近年来,随着pcb产业的快速发展,为满足航空航天和3c等领域的高端印制电路板大量高质高效的钻孔铣削、雕刻等加工需求,用于pcb加工的pcb刀具,如pcb钻头、铣刀、雕刻刀等年产量越来越高,且对精度与质量要求也越发严格。传统的pcb刀具的生产方式是采用精密磨削,以pcb钻头的加工为例,其是依据pcb钻头的设计数据,利用砂轮将胚料进行磨削加工出产品,而采用精密磨削的方法需要定制砂轮形状,存在着砂轮损耗、加工工序复杂和冷却液污染环境等问题,面对传统精密磨削加工的局限性,已经有专利提出了激光加工刀具的方法,激光加工具有无接触应力,无材料损耗、加工灵活和热影响区小等优点。在激光精密加工中如果激光是采用机械传动的方式,在需要加工的区域内移动会存在加工效率低热影响大的缺点,由于振镜具有扫描速度大和跳转速度快的优点,所以基本都会使用振镜扫描加工的方式,但是在实际加工过程中振镜由于惯性的作用,无法在扫描路径的起始段和终点段达到预先设置的速度,即振镜在扫描过程中存在加速和减速的过程,在这个过程中会导致激光光斑在加速段和减速段的重叠率相对于中间段的大,进而造成加工模型的边缘过度烧蚀和热影响区大等问题,影响产品的加工质量,甚至导致产品报废。此外,目前激光精密加工中,也就是激光入射方向和待加工表面的法线方向平行,其中,采用纳秒激光加工主要是通过激光直接辐射材料,材料表面吸收能量后,温度升高并发生熔化、汽化及喷溅等现象,实现材料的去除,采用皮秒激光加工主要是极高大部分材料在的峰值功率辐照下直接气化去除,但是由于大多数材料电子-声子弛豫时间处于皮秒量级,这使得皮秒激光加工机理异常复杂,并且仍然会存在一定的热效应,热效应会导致加工的表面粗糙度高、表面氧化物多等显著的不良影响。

技术实现思路

1、为了解决上述问题,本发明提供了一种pcb刀具加工方法,以及一种应用前述pcb刀具加工方法的pcb刀具,本发明可使激光光斑的重叠率在加工区域为定值,避免激光光斑轨迹在加速段和减速段因为重叠率过大而导致的模型边缘过度烧蚀和热影响区大的问题,能有效的避免类似刃背和刃带的相接处出现沟槽的问题;针对激光径向加工的热影响导致粗糙度高等加工质量差问题,通过调节激光入射方向,使激光延垂直于待加工表面的法线进行加工,可以实现自限性加工使得加工表面达到类似抛光的效果,减少热影响区,有利于提高加工质量。本发明的加工方法适用于钻头、铣刀、雕刻刀等刀具的加工,尤其是应用于pcb生产的刀具的加工,且本发明的加工方法适用于不同尺寸刀具的加工,以钻头为例,可以用于加工普通的pcb钻头,亦可加工微小尺寸的pcb微钻,即本发明可以适应全尺寸刀具的加工。

2、本发明采用如下方案实现:

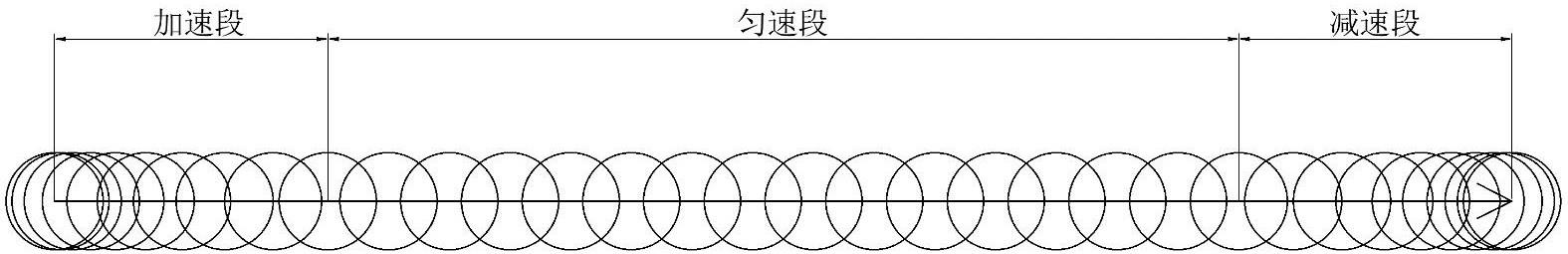

3、一种pcb刀具加工方法,依据pcb刀具的设计尺寸,建立pcb刀具的三维模型,将pcb刀具的三维模型划分成若干个加工层,分别对每一个加工层设置对应的激光加工路径,使用激光加工设备对pcb刀具的毛坯从上至下逐层加工,在激光加工过程中,激光进入加工范围之前激光加工设备的振镜加速到一定的扫描速度,使扫描速度在毛坯加工范围内全程保持匀速直至激光离开加工范围;激光加工过程中,激光方向垂直于待加工表面的法线;所述加工范围是指pcb刀具毛坯上待加工模型所在范围。激光在接触毛坯料之前,需要先加速到预设的扫描速度,以预设的扫描速度匀速进行扫描,直到激光离开加工范围后才允许减速,这样的方式使得激光光斑重叠率在待加工区域为定值,避免激光光斑轨迹在加速段和减速段因为重叠率过大而导致的模型边缘过度烧蚀和热影响区大的问题。

4、进一步的,所述振镜的扫描速度在毛坯加工范围内全程保持匀速需要在激光加工路径的起始部分设置激光加速段,在加工范围内设置激光匀速段,在激光加工路径的结尾部分设置激光减速段,所述加工路径的起始部分是指激光未进入pcb刀具加工范围的部分,激光加工路径的结尾部分是指激光离开pcb刀具加工范围的部分。

5、进一步的,所述加工方法包括以下步骤:

6、步骤一,依据pcb刀具的设计尺寸,建立pcb刀具的三维模型;

7、步骤二,将pcb刀具的三维模型划分成若干个加工层,加工层的数量需要依据pcb刀具的尺寸和加工层的高度确定;

8、步骤三,分别对每一个加工层设置对应的激光加工路径,结合毛坯尺寸和pcb刀具的设计尺寸编写激光切向加工程序,激光加工路径需要在起始部分设置激光加速段,在加工范围内设置激光匀速段,在激光加工路径的结尾部分设置激光减速段,编写激光切向加工程序的过程可以通过人工手动进行,或者由软件进行自动编程;

9、步骤四,将毛坯装夹到激光加工设备的治具上,使用探针对毛坯进行定位;

10、步骤五,将编写的加工程序装载到激光加工设备,启动激光加工程序,对毛坯进行加工。

11、进一步的,所述步骤五中,在使用激光加工设备对毛坯进行加工时需喷射辅助气体进行降温。辅助气体可依据需求选择合适的气体,以能够实现降温且不影响激光加工为准。

12、进一步的,刀具材料包括硬质合金,金刚石,陶瓷,金刚石和硬质合金复合材料。

13、进一步的,相邻所述加工层的间距为0.001-0.03mm ,所述激光加工路径的扫描间距为0.01-0.3mm,加工层的高度的设置与激光焦深和加工精度相关联,分层间距不大于激光焦深,扫描轨迹(即加工路径)的间距不应大于激光光斑直径;所述激光加工设备的激光为皮秒激光或飞秒激光,激光能量分布包括高斯分布、均匀分布,激光功率为1-50w,重复频率为100-2000khz,激光光斑直径为0.01-0.3mm,激光扫描速度为200-5000mm/s。此外,激光能量分布方式并不局限于前述两种,亦可以采用其他类型的分布。所述激光加工路径包括单向逐行扫描、双向交错逐行扫描、s形扫描、田字形扫描、多向逐行扫描。单向逐行扫描是指在完成一行的扫描之后,激光加工设备的扫描振镜回到上一行的起始位置的同一侧,移动到下一行进行下一行的扫描。双向交错逐行扫描是指在完成一行的扫描后,激光加工设备的扫描振镜移动到下一行往相反反向(也即上一行的起始位置所在一侧)进行扫描。s形扫描即激光加工设备的扫描振镜沿s形的路径移动进行扫描。田字形扫描是指进行两次单向逐行扫描,两次单向逐行扫描的方向相垂直。多向逐行扫描是指进行多个方向的单向逐行扫描。

14、进一步的,在激光设备对毛坯进行加工时,需要依据激光加速段长度、激光减速段长度、激光光斑的加速度对激光开关进行延时设置,在激光光斑的加速和减速区域激光不应打开,如果激光过早开启或过晚关闭则有可能会加工到不需要加工的区域,激光开关的延时设参数设置按照以下公式进行计算:

15、 ,

16、式中x1为激光加速段长度,x2为激光减速段长度,t1为激光加速延时时间,t2为激光减速延时时间,a为激光光斑加速度,v为设定的扫描速度。

17、进一步的,所述激光加工设备具有五个机械轴,包括用于驱动扫描振镜的三个直线轴,以及用于驱动治具旋转的两个旋转轴。激光加工设备的扫描振镜可以实现三轴的直线移动,pcb刀具的毛坯工件可以实现两个轴的转动,从而能够灵活应对复杂的刀具结构的加工。

18、进一步的,所述待加工表面包括平面、弧面、螺旋面、外圆面,当待加工面为平面时,激光沿垂直于待加工表面的法相方向入射,通过振镜扫描相应的加工表面以去除模型,最后得到所需的特征面;当待加工面为弧面时,激光垂直于弧面方向入射,通过振镜扫描相应的加工表面去除模型,最后得到所需的特征面;当待加工面为螺旋面时,激光入射方向与螺旋面相切,通过振镜扫描相应的加工表面以去除模型,振镜扫描的过程中激光加工设备多个机械轴联动,控制激光焦点沿刀具的轴向移动,同时治具进行缓慢的转动,最后得到所需的特征面;当待加工表面为外圆面时,激光入射方向与外圆面相切,振镜连续点出光,同时激光加工设备的机械轴联动控制激光焦点轴向移动以及治具进行缓慢的圆周运动,最后得到所需的特征面。

19、进一步的,所述加工层所在平面和毛坯的轴线成一定角度,角度范围为±90°。加工层所在平面和毛坯的轴线成一定的角度,可以避免pcb刀具的几何结构对激光扫描轨迹的遮挡,确保加工到位。

20、一种pcb刀具,应用前述的pcb刀具加工方法。

21、对比现有技术,本发明具有以下有益效果:

22、本发明将pcb刀具划分成若干个加工层,对应每个加工层设置激光加工路径,并在加工路径中设置激光加速段、激光减速段,使得激光光斑在加工范围内保持匀速,进而使激光光斑的重叠率在待加工区域内为定值,避免激光光斑的轨迹在振镜的加速段和和减速段因重叠率过大而导致模型边缘过度灼烧和热影响区大的问题,确保了产品的加工精度,保证了产品的质量,提高了良品率。同时,激光垂直于待加工表面的法线 ,实现自限性加工,从而使加工表面达到类似抛光的效果,避免激光径向加工时的热效应造成粗糙度高、表面氧化物多等显著的不良影响,减少热影响区,进一步提高加工质量。另一方面,本技术通过设置不同的扫描方式,可以灵活适应不同材料的加工,进一步提高产品的尺寸精度。

- 还没有人留言评论。精彩留言会获得点赞!