一种电机端盖压装装置的制作方法

本技术涉及电机组装,尤其是涉及一种电机端盖压装装置。

背景技术:

1、电机端盖指的是安装在电机等机壳上的盖子,以使得电机内部形成封闭空间。

2、在电机生产的过程中,通常需要先将电机固定于预定的工位,然后人工的将端盖平稳的放置于电机上;最后利用机械连杆等压装设备,将端盖压装固定于电机上。

3、针对上述中的相关技术,发明人发现:在电机端盖的压装过程中,需要人工的将端盖平稳放置于电机上,但是人工放置端盖容易存在偏差,且耗费时间,进而降低了电机端盖的压装效率,故有待改善。

技术实现思路

1、为了改善人工放置端盖降低了电机端盖压装效率的问题,本技术提供一种电机端盖压装装置。

2、本技术提供的一种电机端盖压装装置采用如下的技术方案:

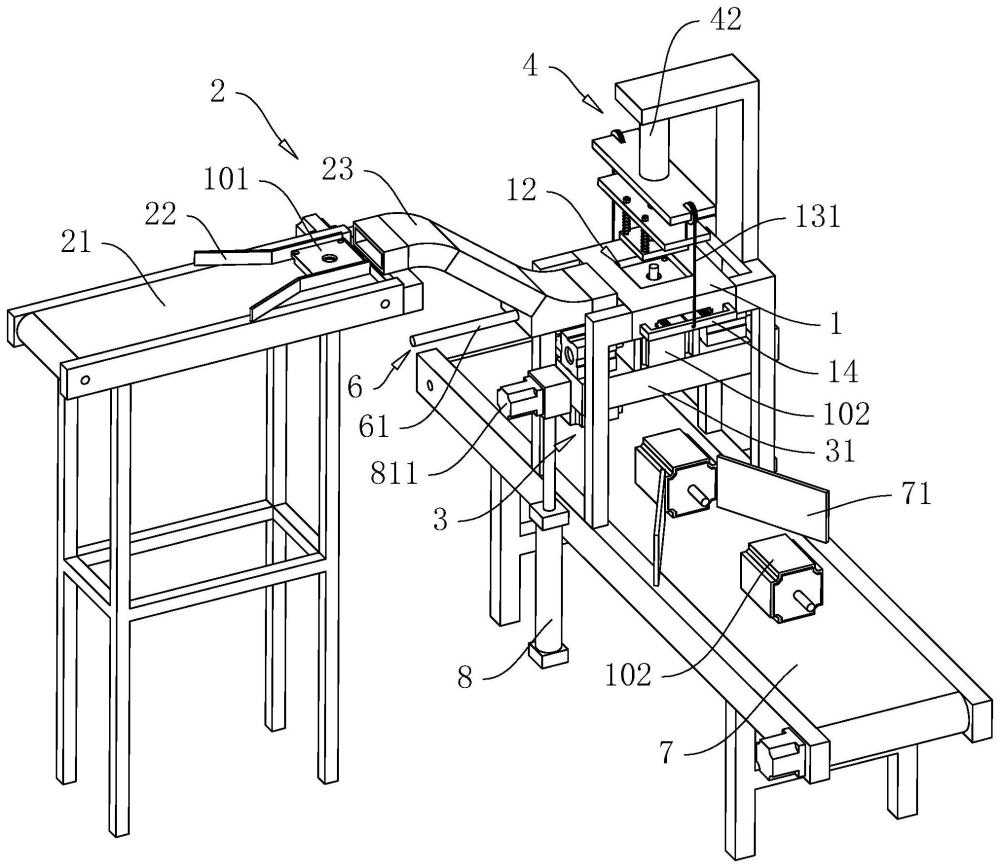

3、一种电机端盖压装装置,包括工作台和开设于工作台侧壁上供端盖本体滑动抵入的抵接槽,所述工作台一侧设置有用于运输单个端盖本体进入抵接槽内部的上料组件;所述工作台上贯穿开设有用于连通抵接槽的压装口,所述工作台底部且位于压装口处设置有用于固定电机本体的固定组件,所述工作台上设置有用于压装端盖本体的压装组件。

4、通过采用上述技术方案,固定组件将电机本体固定至压装口的底部,上料组件将单个端盖本体输送至抵接槽内部,滑动至抵接槽内部的端盖本体通过压装口掉落至电机本体上,实现了端盖本体快速放置于电机本体上;最终,利用压装组件对端盖本体和电机本体进行快速压合,从而提高了端盖本体的压装效率。

5、作为优选,所述上料组件包括上料运输件、导向板和上料通道;所述上料运输件设置于工作台的一侧,以用于朝向工作台运输端盖本体;所述导向板设置于上料运输件靠近工作台的端部,所述导向板相对设置于上料运输件的宽度方向两侧;两所述导向板之间的间距朝向靠近工作台的方向逐渐减小,且仅供单个端盖本体穿过;所述上料通道倾斜设置于上料运输件和工作台之间,以供端盖本体穿过并朝向工作台进行滑动,且所述上料通道与抵接槽内部相连通。

6、通过采用上述技术方案,上料运输件对端盖本体进行运输,导向板对运输的端盖本体进行限制,使得端盖本体仅能单个的依次进入上料通道;端盖本体进入上料通道后,受到自身重力的影响,快速滑动至抵接槽内部,并最终移动至压装口处并掉落至电机本体上,实现了端盖本体的上料。

7、作为优选,所述抵接槽内部设置有用于对端盖本体进行缓冲的缓冲组件,所述上料通道和抵接槽之间设置有用于对端盖本体进行定位的定位组件。

8、通过采用上述技术方案,端盖本体从上料通道滑落至抵接槽内部的过程中,缓冲组件对移动的端盖本体进行缓冲,减少了端盖本体与抵接槽内侧壁刚性碰撞,导致端盖本体受损的现象发生;定位组件对抵接槽内部的端盖本体进行辅助定位,减少了滑落至抵接槽内部的端盖本体未移动至压装口的现象发生。

9、作为优选,所述缓冲组件包括缓冲板和缓冲件;所述抵接槽朝向上料通道的内侧壁开设有缓冲槽,所述缓冲板沿着缓冲槽的深度方向滑动设置于缓冲槽内部,所述缓冲件设置于缓冲板和缓冲槽的内侧壁之间,且所述缓冲件的伸缩方向平行于缓冲板的滑动方向。

10、通过采用上述技术方案,滑落的端盖本体与缓冲板相撞,缓冲件受到压力进行形变收缩,以将缓冲板受到的作用力和端盖本体的部分动能,转化成缓冲件的弹性势能,从而实现了对端盖本体进行缓冲。

11、作为优选,所述定位组件包括定位气缸和定位板;所述定位板滑动设置于上料通道靠近工作台的端部,所述定位气缸设置于上料通道上,所述定位板与定位气缸的输出端相连,且所述定位板背离定位气缸的侧壁可与端盖本体相抵。

12、通过采用上述技术方案,等到端盖本体移动至抵接槽内部后,控制定位气缸的输出端伸出,使得定位板逐渐靠近端盖本体;并通过定位板对端盖本体朝向定位气缸的侧壁相抵,以推动端盖本体逐渐移动至压装口内部,从而实现了对端盖本体的辅助定位。

13、作为优选,所述固定组件包括定位杆、夹持板和固定气缸;所述定位杆设置于工作台的底部,所述夹持板设置于压装口的两侧,所述固定气缸设置于定位杆的两端,且所述夹持板位于两组固定气缸之间;所述固定气缸与夹持板分别一一对应设置,且每一所述固定气缸的输出端均与对应的夹持板相连,以用于驱使两组夹持板进行相向移动。

14、通过采用上述技术方案,将电机本体放置于两组夹持板之间,使得电机本体与定位杆的侧壁相抵,并使得电机本体待加工的端部正对压装口;然后控制固定气缸的输出端伸出,使得夹持板对电机本体进行夹持,从而实现了对电机本体的快速固定。

15、作为优选,所述定位杆远离工作台的一侧设置有用于输送电机本体的输送件,所述输送件的宽度方向两侧均设置有限位板,两所述限位板之间的间距朝向靠近夹持板的方向逐渐减小,以供单个电机本体穿过。

16、通过采用上述技术方案,输送件将电机本体输送至固定组件处,限位板限制了电机本体的移动路径,使得电机本体依次并准确的进入夹持板之间,以便于固定组件对电机本体稳定固定;最终,加工完毕的电机本体可放置于输送机上进行转移,以便于实现电机本体加工的流水化作业,并提高了电机本体的压装效率。

17、作为优选,所述定位杆的两端均设置有升降件,以用于驱使定位杆靠近或者远离工作台;每一所述升降件的输出端均设置有安装块,每一所述安装块均与定位杆转动连接,且其一所述安装块上设置有用于驱使定位杆进行转动的转动电机。

18、通过采用上述技术方案,电机本体可先平躺至输送件上,并逐渐移动至两组夹持板之间,并通过电机本体的端部与定位杆的侧壁相抵,然后控制夹持板对电机本体进行夹持,快速实现了对电机本体的定位和固定;然后,利用升降件输出端的伸缩,实现调节电机本体与工作台之间的距离;并利用转动电机,使得定位杆带动电机本体待加工的端部正对压装口,从而实现了对平躺状态运输的电机本体的固定,减少了矗立状态运输的电机本体易于摔倒影响电机本体加工的现象,并减少了人工扶持电机本体的需求和劳动力,更进一步的提高了电机本体压装的效率。

19、作为优选,所述压装组件包括安装板、压装件、压装杆、压装板、伸缩件和调节螺母;所述安装板设置于工作台上方,所述压装件设置于安装板上,以用于驱使安装板靠近或者远离工作台;所述压装板设置于安装板朝向工作台的一侧,所述压装板可贯穿压装口,所述压装杆设置压装板朝向安装板的侧壁,且所述压装杆贯穿安装板,所述伸缩件设置于安装板和压装板之间,以通过自身弹力驱使压装板远离安装板;所述调节螺母螺纹连接于压装杆上,且所述调节螺母与安装板背离压装板的侧壁相抵。

20、通过采用上述技术方案,控制压装件的输出端伸出,使得安装板带动压装板逐渐靠近工作台;并利用压装板对端盖本体的抵压,实现了对端盖本体的压装;伸缩件的设置减少了压装板与端盖本体之间的刚性碰撞,减少了端盖本体与电机本体之间的撞击磨损现象,从而保障了端盖本体的压装成品率。

21、作为优选,所述工作台背离压装件的侧壁滑动设置有用于支撑端盖本体的支撑板,所述工作台的侧壁设置有固定架,所述固定架和支撑板之间设置有弹性件,以通过自身弹力驱使支撑板朝向压装口内部进行滑动;所述支撑板朝向固定架的侧壁设置有牵引绳,所述牵引绳远离支撑板的端部贯穿固定架;所述压装件上架设有导向轮,所述牵引绳远离支撑板的端部贯穿导向轮与压装件之间的间隙,并与安装板相连。

22、通过采用上述技术方案,支撑板对压装口内部的端盖本体进行暂时支撑,减少了端盖本体掉落至电机本体上发生的歪斜现象;当压装件的输出端驱使安装板和压装板逐渐靠近工作台时,安装板利用牵引绳驱使支撑板逐渐脱离压装口,使得弹性件逐渐发生形变收缩,使得支撑板逐渐脱离对端盖本体的支撑,以便于端盖本体逐渐平稳的掉落至电机本体上,保障了端盖本体的平稳上料;利用压装件的输出端运输,实现了驱使支撑板的位移,减少了另外加设动力源的需求,进而节约了成本;当压装件的输出端收缩时,牵引绳对支撑板的牵引力逐渐减小,弹性件逐渐恢复形变,以驱使支撑板逐渐复位。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.通过设置固定组件将电机本体固定至压装口的底部,上料组件将单个端盖本体输送至抵接槽内部,并通过压装口掉落至电机本体上,实现了端盖本体快速放置于电机本体上;最终,利用压装组件对端盖本体和电机本体进行快速压合,从而提高了端盖本体的压装效率;

25、2.通过设置缓冲组件对移动的端盖本体进行缓冲,减少了端盖本体与抵接槽内侧壁刚性碰撞,导致端盖本体受损的现象发生;定位组件对抵接槽内部的端盖本体进行辅助定位,减少了滑落至抵接槽内部的端盖本体未移动至压装口的现象发生;

26、3.通过设置支撑板对压装口内部的端盖本体进行暂时支撑,减少了端盖本体掉落至电机本体上发生的歪斜现象,以便于端盖本体平稳的掉落至电机本体上。

- 还没有人留言评论。精彩留言会获得点赞!