一种外径为38~50mm热轧无缝钢管的制造方法与流程

本发明属于钢管生产,具体涉及外径为38mm~50mm小口径热轧无缝钢管的制造方法。

背景技术:

1、随着我国节能减排政策的大力实施,循环再利用经济体系不断扩大,用于高温、高压余热锅炉、燃气锅炉、垃圾焚烧锅炉的高精度、小口径无缝钢管市场需求越来越大。而对于外径≤50mm的无缝钢管大多数采用传统冷成形的工艺制造方法,其高投入、高成本、高污染、低效率的工艺特点已严重影响市场需求。高精度小口径热轧无缝钢管代替小口径冷成形无缝钢管必将成为发展趋势。

2、目前,小口径无缝钢管的主要成形方式主要有冷拔成形法和冷轧成形法。

3、冷拔成形法是采用大尺寸管坯,经过高温加热,然后进行单独热锻制或热轧制,制成小尺寸圆形棒材,即小直径管坯,在管坯一端面中心加工定心孔,然后加热、穿孔制成毛管,再经制头、软化退火、酸洗、磷化和润滑等工序,进行冷拔,实现钢管最终成品尺寸,一般需要多道次拔制,最后对成品钢管进行热处理得到成品钢管,其中制头工序需要逐支制头,酸洗、磷化、润滑是为了降低冷拔变形阻力,保证钢管冷拔表面质量,减少工模具耗损,但增加了钢管表面处理成本和废液处理成本,冷拔变形是为了实现钢管尺寸满足要求,但冷拔单道次变形尺寸小,拔制速度慢,成品热处理是为了实现钢管的物理性能、力学性能和工艺性能,冷拔变形的钢管由于存在冷变形应力和变形硬化,无论碳钢还是合金钢都需要适当成品热处理,增加了能耗成本、碳排放污染以及氧化金属耗损。总之,高成本、高污染、低效率是冷拔成形法固有特点。

4、冷轧成形法与冷拔成形法的基本工艺相同,其采用冷轧变形工序,冷轧变形是为了实现钢管尺寸满足要求,但冷轧单道次变形尺寸较小,轧制速度更慢,实现钢管最终成品尺寸,一般需要多道次轧制,轧制过程中还需循环向钢管内外表面喷洒重型机油进行变形润滑,所以明显增加了钢管变形加工成本以及明显降低了生产效率,同时增加了油污染造成的管理成本,也具有高成本、高污染、低效率的特点。

5、可见,以上现有的生产外径38mm~50mm无缝钢管工艺都具有高成本、高污染、低效率的技术问题,都不能完全满足迫切需要的高效率、高品质、低能耗、低污染、低排放的生产要求。

技术实现思路

1、本发明提出的一种一种外径为38~50mm热轧无缝钢管的制造方法,解决现有技术存在的技术问题。

2、为了实现上述目的,本发明采用了如下技术方案:

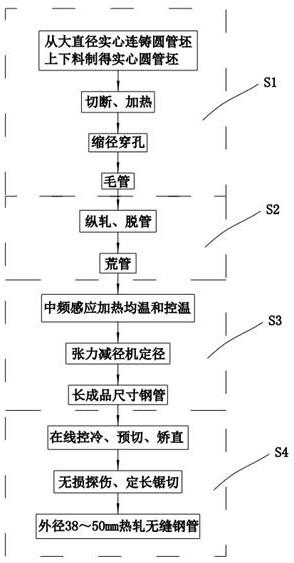

3、一种外径为38~50mm热轧无缝钢管的制造方法,包括以下步骤:

4、步骤s1:从直径为230mm的大直径实心连铸圆管坯上下料制得外径为150mm的实心圆管坯,将制得的实心圆管坯切断,然后加热,再进行缩径穿孔,制得外径为130mm、壁厚为12.2mm的毛管;

5、步骤s2:将毛管经纵轧和脱管,制得直径为112mm、壁厚为3.80mm的荒管;

6、步骤s3:将荒管经中频感应加热均温和控温后,经张力减径机定径,取得长成品尺寸钢管;

7、步骤s4:长成品尺寸钢管进行在线控冷、预切、矫直,无损探伤、定长锯切,制得外径38~50mm热轧无缝钢管。

8、作为进一步地改进,步骤s1中,将实心圆管坯放置在环形加热炉中加热,然后利用穿孔机进行穿孔,取得外径为130mm,壁厚为12.2mm的毛管。

9、作为进一步地改进,实心圆管坯在环形加热炉中加热,升温速度控制在780℃/h,预热段850℃,加热一段1100℃,加热二段1260℃,均热段1270-1290℃,总加热时间100分钟。

10、作为进一步地改进,步骤s2中,利用三辊五机架热轧制,缩短芯棒长度至10米,芯棒预热采用中频感应快速预热,轧辊的硬度控制在400hb~440 hb,采用机架孔型130mm~120mm组合,将直径为130mm毛管穿轧成直径为119.43mm 的荒管,再经三辊三机架脱管机将荒管与芯棒分离,并对直径为119.43mm 的荒管进一步规圆和缩径,取得直径为112mm、壁厚为3.80mm的荒管。

11、作为进一步地改进,步骤s2中,三辊五机架热轧制过程中,进轧毛管温度1100℃~1130℃,第1机架孔型设定直径123.40mm,第2机架孔型设定直径120.80mm,第3机架孔型设定直径119.43mm,第4机架孔型设定直径118.82mm,第5机架孔型设定直径118.82mm,芯棒直径111.5mm,轧制总延伸系数3.72;

12、三辊三机架脱管机脱管过程中,第1机架孔型直径117.84mm,椭圆度1.057,第2机架孔型直径113.59mm,椭圆度1.024,第3机架孔型直径112.00mm,椭圆度1.005,延伸系数1.04。

13、作为进一步地改进,步骤s3中,利用中频感应炉进行快速电感应加热,荒管以1.2m/s速度通过,将荒管840℃提升至920℃,钢管终轧温度为880℃;

14、利用3辊24机架张减机进行张力减定径,并开启cec控制功能,取得合适外径的成品钢管,步骤s4中,在64米长在线冷床上对钢管进行在线控冷,控冷起始温度为≥860℃,冷却速度控制在40℃/min~60℃/min。

15、作为进一步地改进,步骤s1中,缩径穿孔使用的穿孔机包括机架,所述机架上滑动设有二辊斜轧锥形穿孔机构、三辊斜轧鼓形穿孔机构和顶杆机构,所述二辊斜轧锥形穿孔机构设有两锥形轧辊、两导板及锥形辊驱动机构,所述三辊斜轧鼓形穿孔机构设有三鼓形轧辊和鼓形辊驱动机构,所述顶杆机构转动设有第一顶杆,所述第一顶杆的端部设有第一顶头,所述第一顶头可拆卸连接同轴设置的第二顶杆,所述第二顶杆设有第二顶头,所述第一顶杆的直径大于所述第二顶杆的直径,所述第一顶头的直径大于第二顶头的直径;

16、所述第一顶头设有螺纹孔,所述第二顶杆与所述第一顶头连接的一端设有外螺纹,所述第二顶杆与所述第一顶头螺纹连接,所述第一顶头的朝向所述第二顶头的一端设有环形平台,所述第二顶杆上设有伞形帽,所述伞形帽底端的面积与所述环形平台的面积相同,所述伞形帽与所述环形平台相抵;

17、所述第二顶杆上靠近所述第二顶头设有外螺纹段,所述外螺纹段设有料槽,所述料槽延伸方向与所述第二顶杆的轴向平行,所述料槽设有两个以上,两个以上所述料槽沿所述第二顶杆的周向均匀分布。

18、作为进一步地改进,所述二辊斜轧锥形穿孔机构和三辊斜轧鼓形穿孔机构分别包括机座,所述机座两端分别滑动安装有齿轮安装座,两所述齿轮安装座的两侧均设有液压油缸,所述液压油缸的活塞杆与齿轮安装座相抵,两所述齿轮安装座上相对的一侧面中部固定安装有中心齿轮,所述齿轮安装座上位于所述中心齿轮外侧转动安装有齿圈,所述中心齿轮与齿圈之间啮合安装有轧辊安装齿轮,所述锥形轧辊的辊轴和鼓形轧辊的辊轴分别通过关节轴承安装在所述轧辊安装齿轮上,所述齿圈外周面设有轮齿,所述齿轮安装座滑动设有由液压油缸驱动的转动调节杆,所述转动调节杆上设有与所述齿圈外周面轮齿配合的齿条。

19、作为进一步地改进,轧辊的成分的质量百分含量为:碳3.2%~3.6%,硅1.3%~1.8%,铬0.2%~0.5%,钼0.7%~1.0%,锰0.4%~0.8%,镍2.5%~3.5%,余量为铁。

20、作为进一步地改进,张减机的张减辊的成分的质量百分含量为:碳2.9%~3.6%,硅1.0%~2.0%,铬0.2%~1.0%,钼0.2%~1.0%,锰0.4%~1.0%,镍1.2%~3.5%,余量为铁,张减辊硬度60hsd~65hsd。

21、由于采用上述技术方案,本发明的有益效果为:

22、本发明使用直径为230mm的大直径实心连铸圆管坯,该直径的连铸圆管坯是少机架、短流程、低投入的热轧生产线实现生产,成本低,与小直径轧制管坯相比可节约吨钢成本,现今市场行情下,节约至少300元/吨的吨钢成本。

23、本发明的纵轧是利用三辊最大减小轧辊孔型顶部与轧辊边缘的半径差值,进而最大减轻了因轧制速度差大而对金属变形的不利影响,利用五机架最大缩短芯棒长度至10米,进而降低了小芯棒加工制造难度和制造成本,为了保证芯棒喷涂石墨均匀,芯棒预热采用中频感应快速预热,与传统加热炉相比,其预热周期短、资金投入少、占地面积小、热利用率高,同时减少循环工作芯棒的支数,通过对轧辊化学成分的控制,将轧辊的硬度控制在400hb~440 hb,进而提高轧辊的耐磨性,保证了连轧荒管的壁厚精度和表面平整度。基于上述改进,采用机架孔型130mm~120mm组合,将直径为130mm毛管穿轧成直径为119.43mm的荒管,再经脱管机将荒管与芯棒分离并对直径为119.43mm 的荒管进一步规圆和缩径,取得直径为112mm的荒管。

24、本发明的在线中频感应加热可以采用智能快速感温控制、六组可控硅中频快速感应电加热炉以及钢管以1.25米/秒速度移动条件联合作用下确保了钢管纵向温差±10℃、周向温差±5℃,保证了荒管张力定径前工艺温度控制的精准,利用中频感应加热速度快的特点,使得荒管加热后晶粒细小而均匀,使得钢管材料综合性能得到明显提高;中频感应加热速度快,时间短,减少了荒管表面在空气中氧化,保证荒管表面的洁净度,明显提高了张力减径后的钢管表面质量;中频感应加热炉与传统燃气加热炉相比,其占地面积小,资金投入少,热利用率高,碳排放低,无废气污染。

25、本发明使用张力减径机定径,通过前面穿孔、连轧工序变形参数的重新分配,使张减荒管的入口直径减小到112mm,使38系列的总减径率减小到66%;38系列小口径管存在容易弯曲问题,通过增加矫直机架,确保成品管的直度,保证生产的顺畅;通过张减机cec的使用,缩短了头尾增厚端,保证成材率;具体地,张减机孔型加工可以采用独立车床,与现有加工方式相比变更加工方法,保证了成品机架的尺寸精度;小口径管外径公差小,通过张减辊化学成分控制:碳2.9%~3.6%,硅1.0%~2.0%,铬0.2%~1.0%,钼0.2%~1.0%,锰0.4%~1.0%,镍1.2%~3.5%,进而控制轧辊硬度60hsd~65hsd,保证了轧辊的耐磨性,也就使得钢管外径尺寸可靠稳定。

26、本发明可以生产制造出直径为38mm~50mm小口径高精度热轧无缝钢,涉及10cr9mow2vjjnbbn、10cr9mo1vnbn、x10crwmovnb9-2、x10crmovnb9-1、t92、t91、p92、p91及以下钢种牌号。

27、本发明缩径穿孔时,实心圆管坯先经过二辊斜轧锥形穿孔机构缩径穿孔,再经过三辊斜轧鼓形穿孔机构缩径穿孔,配合独特的顶杆机构,在一道工序内连续缩径穿孔,结合二辊斜轧锥形穿孔和三辊斜轧鼓形穿孔的优点,二辊斜轧锥形穿孔效率高,三辊斜轧鼓形穿孔质量好,分两步完成缩径穿孔,与现有单独使用二辊斜轧锥形穿孔和三辊斜轧鼓形穿孔相比,本技术方案中二辊斜轧锥形穿孔和三辊斜轧鼓形穿孔的单独的穿孔和缩径量明显减小,穿孔效率和质量都有显著提高,具体在使用时,锥形辊的顶头直径小于同规格要求单独使用二辊斜轧锥形穿孔时的顶头直径,缩径量也小,更便于缩径穿孔,为利用二辊斜轧锥形穿孔的优点,本技术方案中,二辊斜轧穿孔的缩径量大于三辊斜轧穿孔的缩径量。

28、穿孔使用的顶杆机构包括同轴连接设置的第一顶杆和第二顶杆,第二顶杆靠近第二顶头部分设有螺纹段,穿孔时顶杆旋转,外螺纹与管坯穿孔后内壁接触,二者之间产生相互作用力,对实心圆管坯产生推进助力,而且有利于顶杆定心,降低顶杆的推力,减少对轧辊的磨损。

- 还没有人留言评论。精彩留言会获得点赞!