一种用于凸形薄板波纹状不锈钢零件的成形方法与流程

本发明涉及的是钣金成形加工,具体涉及一种用于凸形薄板波纹状不锈钢零件的成形方法。

背景技术:

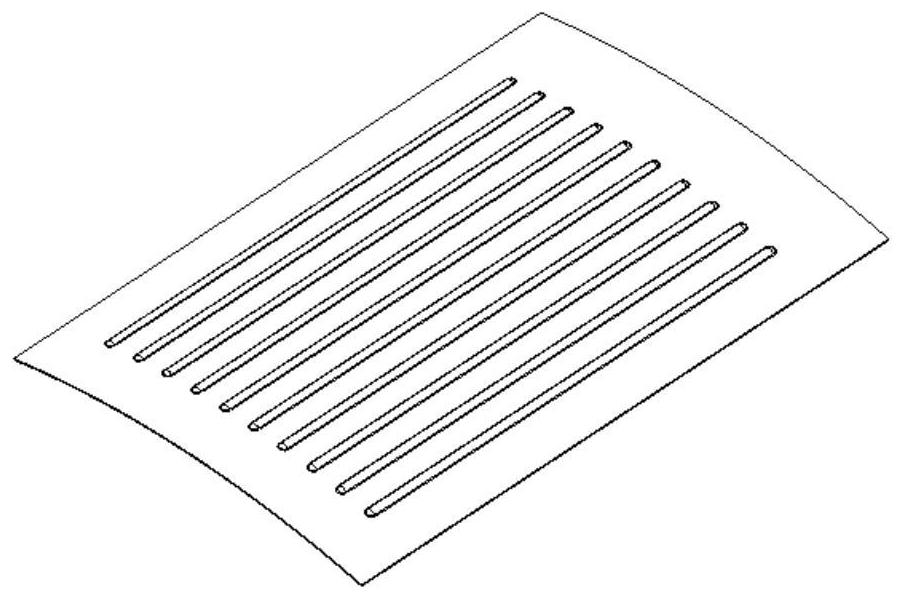

1、在钣金成形加工过程中,除了结构比较规则的结构件外,还经常会碰到结构不规则的异形结构件,如图1至图4所示的凸形薄板波纹状不锈钢零件,其厚度仅为0.3mm,零件整体呈现一定曲度,为不规则的异形结构件,根据使用强度要求,在其表面设计了许多密集布置的加强筋。针对该类零件,采用现有的冲压工艺成形零件时,由于零件内部加强筋比较密集,并且材料的料厚比较薄,在冲压过程中,其内部加强筋区域材料容易向区域中心剧烈收缩,加强筋区域外的材料流动过大,导致加强筋区域内外交接的地方及零件边缘部位,容易产生切向方向相对的应变,且加强筋沿其四周边缘区域起皱,从而造成加工的零件质量下降,甚至出现加工的产品报废。因此,为了满足该类零件的加工需求,需要对现有的冲压方法进行改进,以便满足加工要求。

技术实现思路

1、本发明要解决的技术问题是针对背景技术中存在的问题,提供一种操作方便的成形方法,采用该成形方法,利用现有冲床,通过在现有模具中增加橡胶垫,采取多次冲压方式,避免加强筋四周边缘区域材料产生收缩而出现起皱问题,从而提高加工效率和产品质量,还能降低加工成本,具体地说是一种用于凸形薄板波纹状不锈钢零件的成形方法。

2、为解决上述技术问题,本发明所采用的技术方案为:一种用于凸形薄板波纹状不锈钢零件的成形方法,其特征在于:所述成形方法包括有装模,冲压预成形、冲压成形和剪切校正,具体包括以下步骤:

3、(1)装模,先在冲床工作台上安装模具,模具的上模为凹模,上模为铅合金材质制上模,而其下模为凸模,下模为铸钢材制下模,然后在开模后的下模上表面,采用橡胶垫铺垫于凸模上,最后将待成形不锈钢毛料铺于橡胶垫上;

4、(2)冲压预成形,在冲压预成形过程中,先要微调模具中上下模之间的闭合间隙,使冲床在冲压过程中,模具上下模合模时,要求上下模之间有一定闭合间隙,使上下模之间不能完全贴合留有橡皮缓冲胀形的余量,然后在冲床的作用下,采用铅合金材质制上模与铸钢制下模对不锈钢毛料进行冲压预成形,得半成品;

5、(3)冲压成形,在冲压成形过程中,提前更换安装于冲床工作台上的模具,采用环氧树脂材质制上模更换铅合金材质上模,然后要微调模具中上下模之间的闭合间隙,使冲床在冲压过程中,模具上下模合模时,要求上下模之间能完全贴合,没有闭合间隙,之后采用纸质胶带粘接于上模内,其粘接部位与半成品中易起皱部位相对应,最后在冲床的作用下,采用环氧树脂材质上模与铸钢材质下模对半成品进行冲压成形,得冲压成品;

6、(4)剪切校正,将冲压后得到的冲压成品按设计要求剪切其外形,并将零件局部校正成形,即得成品零件。

7、进一步地,本发明所述的一种用于凸形薄板波纹状不锈钢零件的成形方法,其特征在于:在所述步骤(1)装模过程中,所述橡胶垫采用厚度为5mm的聚氨酯软橡胶,要求铺垫的橡胶垫能覆盖下模整个工作面及工作面以外区域。

8、进一步地,本发明所述的一种用于凸形薄板波纹状不锈钢零件的成形方法,在所述步骤(2)冲压预成形过程中,微调模具中上下模之间的闭合间隙的具体方式为,向上调整上模,使上模与下模之间的闭合间隙为2~3mm,从而使上下模之间不能完全贴合留有橡皮缓冲的余量。

9、进一步地,本发明所述的一种用于凸形薄板波纹状不锈钢零件的成形方法,在所述步骤(3)冲压成形过程中,根据半成品的外形结构,预测其起皱程度及起皱位置,在上模内相应位置处粘接1~3层纸质胶带。

10、进一步地,本发明所述的一种用于凸形薄板波纹状不锈钢零件的成形方法,所述冲床采用400~630吨液压冲床,所述冲床工作台包括有上工作台和下工作台,所述模具的上模安装于上工作台下,而其下模安装于下工作台上。

11、采用本发明所述的一种用于凸形薄板波纹状不锈钢零件的成形方法,与现有的技术相比,其有益效果在于:利用现有冲床,在冲压过程中,通过在现有模具中增加橡胶垫,采取多次冲压方式,利用橡胶的伸缩原理,能够有效控制材料在成形过程中的流动,使材料受到成形力的作用时,能均匀流动,从而达到控制零件不起皱的目的。另外,采用本发明所述的成形方法,与现有的成形方法相比,基本上不需要进行手工校正,而采用现有的成形方法,一般都需要进行手工校正,在手工修校过程中,一个零件需要40分钟左右才能校正完成,改进后的成形方法,几乎都不用进行手工修校,即便偶尔有点小瑕疵,也都是少量的局部修校,而不需要进行大面积手工校正,不仅能够极大地提高成形效率,还能降低人工成本。

12、由此可见,采用本发明所述的成形方法,不仅能够有效解决波纹区边界容易起皱的技术问题,还能提高其成形效率,从而提高了零件成形的合格率,保证了产品成形质量,极大地降低了加工成本,可应用于易起皱零件的加工,其操作方便,适合推广应用。

技术特征:

1.一种用于凸形薄板波纹状不锈钢零件的成形方法,其特征在于:所述成形方法包括有装模,冲压预成形、冲压成形和剪切校正,具体包括以下步骤:

2.根据权利要求1所述的一种用于凸形薄板波纹状不锈钢零件的成形方法,其特征在于:在所述步骤(1)装模过程中,所述橡胶垫采用厚度为5mm的聚氨酯软橡胶,要求铺垫的橡胶垫能覆盖下模整个工作面及工作面以外区域。

3.根据权利要求1所述的一种用于凸形薄板波纹状不锈钢零件的成形方法,其特征在于:在所述步骤(2)冲压预成形过程中,微调模具中上下模之间的闭合间隙的具体方式为,向上调整上模,使上模与下模之间的闭合间隙为2~3mm,从而使上下模之间不能完全贴合留有橡皮缓冲胀形的余量。

4.根据权利要求1所述的一种用于凸形薄板波纹状不锈钢零件的成形方法,其特征在于:在所述步骤(3)冲压成形过程中,根据半成品的外形结构,预测其起皱程度及起皱位置,在上模内相应位置处粘接1~3层纸质胶带,其目的是为了让零件易起皱部位的磨具间隙减小。

5.根据权利要求1所述的一种用于凸形薄板波纹状不锈钢零件的成形方法,其特征在于:所述冲床采用400~630吨液压冲床,所述冲床工作台包括有上工作台和下工作台,所述模具的上模安装于上工作台下,而其下模安装于下工作台上。

技术总结

本发明公开了一种用于凸形薄板波纹状不锈钢零件的成形方法,所述成形方法包括有装模,冲压预成形、冲压成形和剪切校正。采用本发明所述的成形方法,利用现有冲床,在冲压过程中,通过在现有模具中增加橡胶垫,采取多次冲压方式,利用橡胶的伸缩胀形的原理,能够有效控制材料在成形过程中的流动,使材料受到成形力的作用时,能均匀流动,从而达到控制零件不起皱的目的,不仅能够有效解决波纹区四周边界容易起皱的技术问题,还能提高其成形效率,从而提高了零件成形的合格率,保证了产品成形质量,极大地降低了加工成本,可应用于易起皱零件的加工,其操作方便,适合推广应用。

技术研发人员:马富祥,李和潇,黄景论

受保护的技术使用者:中航贵州飞机有限责任公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!