一种LED模块连接导线焊接装置的制作方法

本发明涉及导线焊接,尤其涉及一种led模块连接导线焊接装置。

背景技术:

1、目前为了提升路灯的照明效果,并且降低能耗等目前常采用的紫光芯片激发荧光粉的led作为led模组的光源,而此类led颗粒有如下优势,发光效率更高,蓝色光谱少,功耗量低等,并且相比于传统光源、能源其能耗节约70%以上,相比于蓝光激发yag荧光粉的形式,均具有更好的应用范围,比如更加耐湿度等,并具有更好的光谱友好性。

2、如图16为一种led模块的结构图,从图中不难看出,该led模块5主要由安装座50,安装座50的背侧安装有多个散热翅片53,安装座50的正面设置有led模组51,安装座50的两端分别弯折成形有u形件54,u形件54的另一端弯折有端固定板55,端固定板55上设置有多个安装孔和定位孔,安装座50的一端开设有圆孔,圆孔处设有橡胶塞56,橡胶塞56上设有一对连接导线57,led模组51上携带有多个led,并且其一端设置有一对焊接触点52,在操作时,需要将连接导线57的端部通过锡焊焊接在焊接触点52上。完整的led模块除了上述的结构部件外,还设置有电路板、透镜板等,其中透镜板是卡装在安装座50上。

3、在进行led模块的组装时,先进行散热翅片53和安装座50的组装,接着进行橡胶塞56的组装操作,接着进行连接导线57的穿设,而后进行led模组51的固定,最后进行连接导线57和焊接触点52之间的锡焊操作。而目前在进行焊接操作时,通常采用的是人工焊接的方式,这种焊接方式效率较低,并且操作人员的工作强度较大,当然目前也有采用焊接机自动进行焊接的,这种焊接方式在实施焊接时需要操作人员预先进行连接导线57的弯折,但是在焊接时由于连接导线57和焊接触点52没有形成良好的接触,因此出现虚焊的问题,并且在焊接时由于整个安装座50的定位精确度较低,因此对焊接精度造成影响,甚至对led模组51的其他部位造成烧损的问题。

技术实现思路

1、本发明提供了一种led模块连接导线焊接装置,以解决上述现有技术的不足,能自动实现连接导线的弯折以及提高焊接时安装座的定位精度,具有较强的实用性。

2、为了实现本发明的目的,拟采用以下技术:

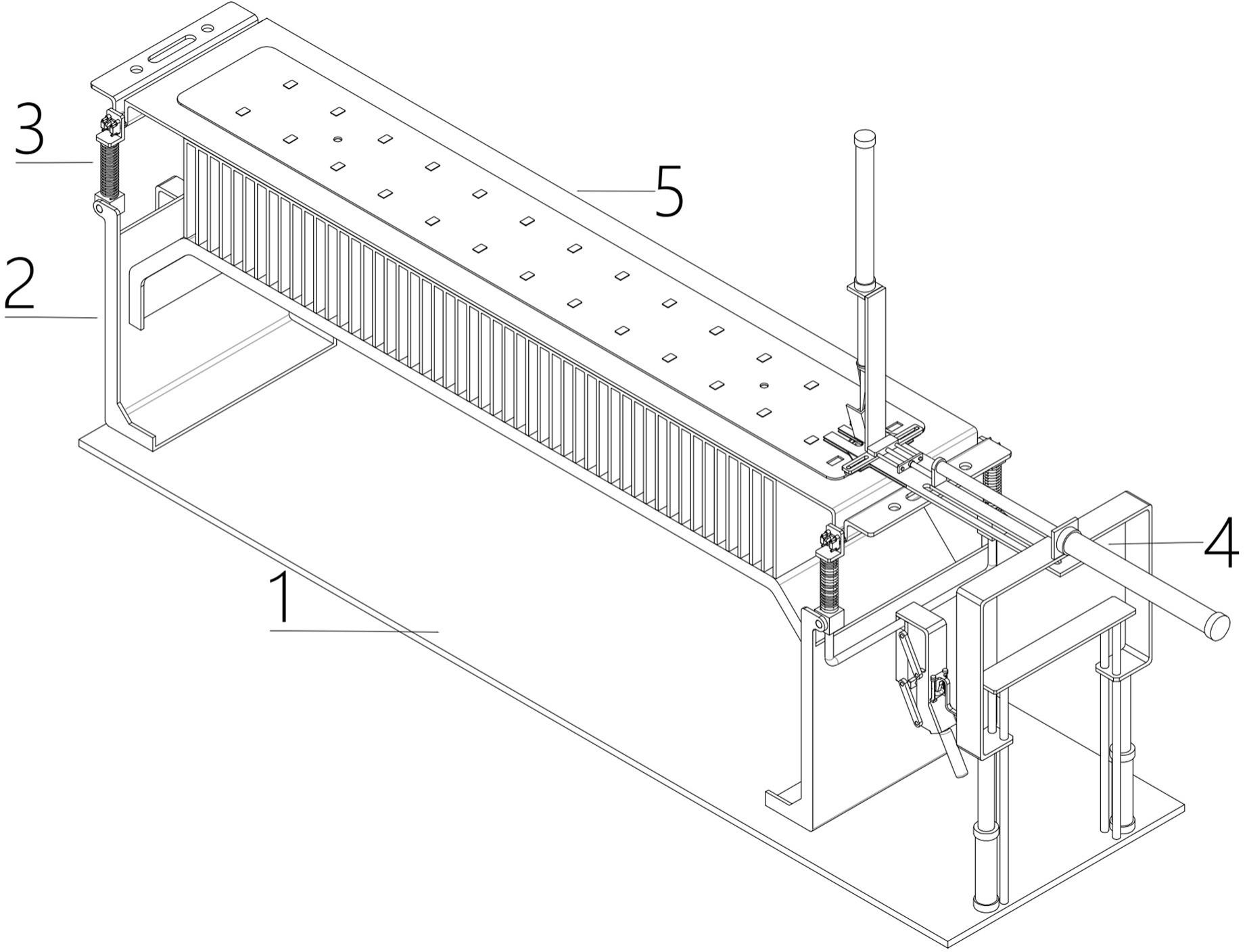

3、一种led模块连接导线焊接装置,包括底板,底板上安装有下撑件,下撑件的两端分别设有定位机构,底板的一端设有弯折机构,下撑件用于led模块的放置支撑,定位机构用于led模块两端的定位。上述的定位机构能作用于led模块的u形件的弧形段处,从而通过下压的方式使得led模块稳定的位于下撑件上,从而达到对led模块定位的目的,并且在固定时不仅能对led模块的上下两端进行定位,同时还能对led模块的两端及两侧进行定位。弯折机构先通过顺直的方式使得导线直顺,而后通过张开弯折的方式对连接导线进行弯折,并且在焊接时,通过弯折机构提供的下压力,确保不会出现虚焊的问题。

4、弯折机构包括安装于底板上的一对上顶气缸,上顶气缸的活动端安装有升降板,升降板的外侧端设有凹形件,凹形件的横段安装有内推气缸,内推气缸的活动端安装有活动板,活动板的下端安装有内推下板,内推下板的内侧端开设有一对u形槽,内推下板的内侧端两侧设有凸板,内推下板的内侧端开设有缺口,凸板上转动设有v形板,v形板的外侧端设有作用销,v形板的内侧端设有端板,端板的内侧开设有半弧形槽,v形板转动设于缺口内,作用销上套设有作用板,作用板位于内推下板的上方,作用板上开设有长条孔,作用销穿于长条孔内,作用板之间设有活动块,活动块上安装有顺直气缸,顺直气缸通过第一安装板安装于内推下板上。本方案中采用单个顺直气缸实现了两个v形板同步转动的问题,一是确保了直顺限位的同步性,二是降低了电能的消耗。半弧形槽和u形槽的弧形段合围形成的圆孔,当内推下板在上顶气缸的带动下向上运动时,能对连接导线进行直顺操作,从而方便后期精确地将连接导线弯折在焊接触点处,从而提升了精度。同时通过所提供的转动设置的v形板,当在进行向内移动内推下板时,能够使得连接导线穿于u形槽中,从而便于进行连接导线的顺直操作。

5、内推下板的内侧端向上延伸地安装有安装臂板,安装臂板的上端安装有弯折气缸,弯折气缸的伸缩杆内部开设有内孔,内孔内设有第一弹簧,第一弹簧的下端设有内板,内板位于内孔内,伸缩杆的下端安装有端盘,端盘的下端设有活动套,内板的下端设有下伸板,活动套套设于下伸板上,下伸板的下端两侧分别铰接有转动侧板,转动侧板的另一端垂直设有凸起,转动侧板上设有弯折板,凸起的另一端铰接有连板,连板的另一端铰接于活动套的两侧。上述所提供的伸缩杆在弯折气缸的带动下向下运动时,能够先通过呈箭头状的弯折板将连接导线分开,而在伸缩杆持续向下运动时通过活动套的向下运动,从而使得弯折板逐渐张开,进而实现对连接导线的弯折操作,并且在焊接时通过弯折板对连接导线进行定位。第一弹簧的设置当弯折焊接完成后,能够使弯折板回归原位。

6、进一步地,升降板上穿设有多根导杆,导杆的上端设有第二安装板,第二安装板位于升降板的上方,导杆的下端安装于底板上,导杆的设置提高了顺直时的稳定性。

7、进一步地,凹形件的横段下壁设有一对导向销,内推下板上开设有一对活动导向孔,导向销穿于活动导向孔内。导向销和活动导向孔对内推下板的运动起着限位导向的作用。

8、进一步地,第一安装板上穿设有一对导向穿杆,导向穿杆设于活动块上。导向穿杆对活动块的运动起着导向的作用。

9、进一步地,下撑件包括安装于底板上的支撑端板,支撑端板的上端内侧安装有安装内板,安装内板的上端弯折有斜板,斜板的内侧端向上倾斜延伸,斜板的上端设有下撑底板。斜板的设置一是加强下撑底板安装后的稳定性,二是还对连接导线起着避让的作用。

10、进一步地,定位机构包括设于支撑端板上端两侧的l形板,l形板的横段铰接有转动块,转动块上穿设有竖杆,竖杆的下端弯折有横杆,竖杆的上端安装有下拉板,下拉板的内侧端设有竖板,竖板之间设有定位横杆,下拉板的下端设有第二弹簧,第二弹簧位于转动块的上方,第二弹簧套设于竖杆上。当定位横杆向下运动时,其外周能作用于u形件内壁的下端,从而对安装座的长度方向及高度方向进行定位。第二弹簧当取消定位时,能够自动地使得定位横杆向上运动,并且当在定位时通过力的平衡关系提高了定位的稳定性。而将竖杆转动地设置在l形板上,当在进行定位时方便向内转动定位横杆从而通过定位横杆对安装座进行定位,其次通过向外转动,从而方便进行led模块的取出操作。

11、进一步地,竖板上开设有活动竖孔,活动竖孔的两侧分别开设有插孔,定位横杆的两端分别设有连接块,连接块的外侧端设有限位外板,限位外板上设有一对作用凸起,作用凸起的外侧端设有作用杆,插孔内穿设有内顶柱,内顶柱的外侧端设有作用块,作用块的内壁上开设有斜孔,斜孔的上端向外倾斜延伸,作用杆穿于斜孔内,作用块的内侧端设有一对凸耳,凸耳上穿有导向横杆,导向横杆设于竖板上。上述所设置的内顶柱当定位横杆对安装座完成初步定位时,当继续向下拉动横杆时,在斜孔和作用杆的作用下从而使得内顶柱向内运动,并且使得内顶柱顶紧在安装座上u形件的两侧上,从而对安装座进行完整的定位作业。导向横杆的设置提高了作用块及内顶柱运动的稳定性。

12、进一步地,支撑端板的外壁上安装有转动内座,转动内座的两侧分别铰接有一对连杆,位于同侧的每对连杆的外侧端铰接有侧板,侧板的外侧设有l形拉板,l形拉板的横段下壁作用于横杆以使定位横杆向下运动,l形拉板的下端向外倾斜延伸地设有斜台,斜台的端部设有把手。上述所提供的l形拉板,其横段能够作用于横杆,从而使得定位横杆向下运动,并且使得定位横杆作用于u形件内壁的下端,从而进行安装座的定位操作。

13、进一步地,转动内座的上端开设有约束槽,横杆位于约束槽内。所提供的约束槽对横杆起着限位的作用,以避免横杆绕着转动块进行转动,从而确保定位的稳定性。

14、进一步地,转动内座的下端开设有一对插眼,l形拉板的竖段上穿设有凹形杆,凹形杆的内侧端设有内挡板,内挡板上设有一对定位插杆,定位插杆穿于插眼内,凹形杆的两端分别套设有第三弹簧,第三弹簧位于内挡板的外侧,且第三弹簧位于l形拉板的内侧,通过第三弹簧所提供的弹力,能够使定位插杆穿于插眼中,从而对l形拉板的位置进行锁定,从而确保定位后的稳定性。

15、l形拉板的竖段外壁上安装有一对安装下板,安装下板向上延伸地设有一对弹簧销,弹簧销的下端套设有第四弹簧,第四弹簧的上端设有上连板,上连板的两端分别套设于弹簧销上,上连板的下壁设有楔形板,楔形板的下端为小端,且楔形板外壁与凹形杆外侧端相切,上连板上设有弯折下压板。操作时,操作人员可通过拇指按压弯折下压板的方式使得楔形板向下运动,继而使得定位插杆从插眼内移出,从而方便取消定位。

16、上述技术方案的优点在于:

17、本发明通过提供定位机构对led模块的安装座进行精确定位,从而确保了焊接操作时的精度,并且还能对连接导线进行矫形操作,从而确保弯折后连接导线和焊接触点形成良好的连接。同时还能自动地实现对连接导线的分开弯折操作,并且在焊接操作时,还能对连接导线进行定位,避免出现虚焊的问题。

- 还没有人留言评论。精彩留言会获得点赞!