热连轧精轧系统控制方法、装置、介质以及电子设备与流程

本技术属于热连轧精轧控制,尤其涉及一种热连轧精轧系统控制方法、装置、介质以及电子设备。

背景技术:

1、目前,在热连轧精轧系统中的起套控制阶段,容易出现套量持续减小导致张力过大或套量持续增加导致活套角度过大的问题。在这种情况下,由于张力或活套角度分别控制,在短时间内难以将热连轧精轧机机架之间的轧制速度调节至正常范围内。因此,需要一种能够在起套阶段中,提高控制机架轧制速度的准确性的方法。

技术实现思路

1、本技术的实施例提供了一种热连轧精轧系统控制方法、装置、介质以及电子设备,所述方法能够在起套阶段中,提高控制机架轧制速度的准确性。

2、本技术的其它特性和优点将通过下面的详细描述变得显然,或部分地通过本技术的实践而习得。

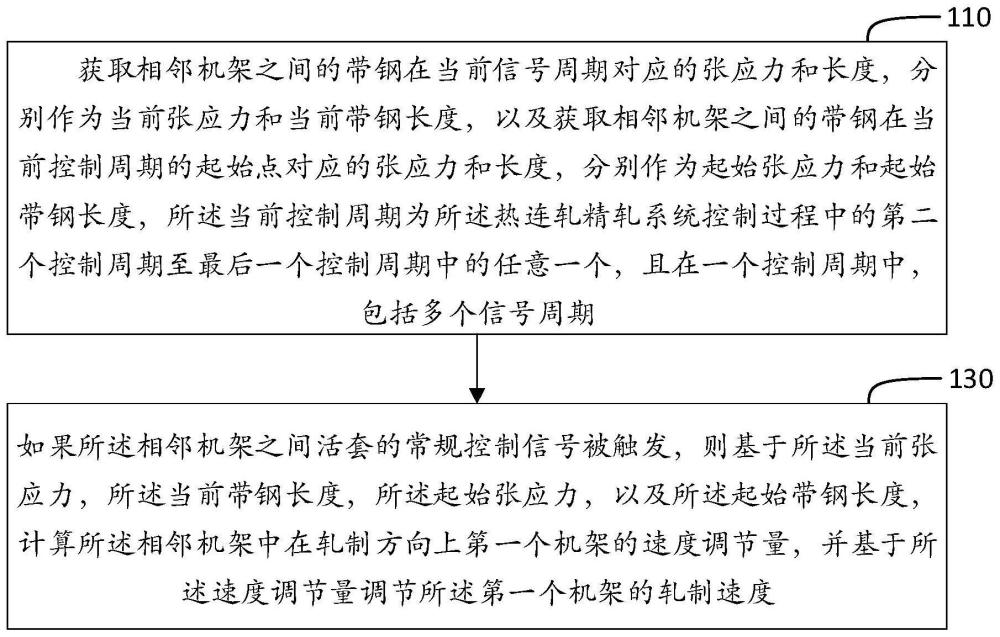

3、根据本技术实施例的第一方面,提供了一种热连轧精轧系统控制方法,其特征在于,所述热连轧精轧系统包括多个机架,所述方法包括:获取相邻机架之间的带钢在当前信号周期对应的张应力和长度,分别作为当前张应力和当前带钢长度,以及获取相邻机架之间的带钢在当前控制周期的起始点对应的张应力和长度,分别作为起始张应力和起始带钢长度,所述当前控制周期为所述热连轧精轧系统控制过程中的第二个控制周期至最后一个控制周期中的任意一个,且在一个控制周期中,包括多个信号周期;如果所述相邻机架之间活套的常规控制信号被触发,则基于所述当前张应力,所述当前带钢长度,所述起始张应力,以及所述起始带钢长度,计算所述相邻机架中在轧制方向上第一个机架的速度调节量,并基于所述速度调节量调节所述第一个机架的轧制速度。

4、在本技术的一些实施例中,基于前述方案,所述方法还包括:响应于所述相邻机架之间活套的形成,记录所述相邻机架的活套成型时间,并实时监测所述相邻机架之间带钢的瞬时张应力;如果所述瞬时张应力大于或等于预设张应力阈值时或者所述活套成型时间大于或等于第一预设时间阈值时,则令当前时刻为第一个控制周期的起始点对应的时刻,且令所述第一个控制周期的结束点对应的时刻为第二个控制周期的起始点对应的时刻。

5、在本技术的一些实施例中,基于前述方案,所述方法还包括:如果所述相邻机架之间活套的常规控制信号未被触发,则判断所述当前信号周期对应的时刻与所述当前控制周期的起始点对应的时刻之间的差值是否大于或等于第二预设时间阈值;如果所述当前信号周期对应的时刻与所述当前控制周期的起始点对应的时刻之间的差值大于或等于所述第二预设时间阈值,则基于所述当前张应力,所述当前带钢长度,所述起始张应力,以及所述起始带钢长度,计算所述相邻机架中在轧制方向上第一个机架的速度调节量,并基于所述速度调节量调节所述第一个机架的轧制速度。

6、在本技术的一些实施例中,基于前述方案,在基于所述速度调节量调节所述第一个机架的轧制速度之后,所述方法还包括:确定所述当前信号周期对应的时刻为下一个控制周期的起始点对应的时刻,且控制所述热连轧精轧系统进入下一个信号周期,且控制所述热连轧精轧系统进入下一个控制周期,以返回执行获取相邻机架之间的带钢在当前信号周期对应的张应力和长度的步骤。

7、在本技术的一些实施例中,基于前述方案,所述方法还包括:如果所述当前信号周期对应的时刻与所述当前控制周期的起始点对应的时刻之间的差值小于所述第二预设时间阈值,则控制所述热连轧精轧系统进入下一个信号周期,以返回执行获取相邻机架之间的带钢在当前信号周期对应的张应力和长度的步骤。

8、在本技术的一些实施例中,基于前述方案,在获取相邻机架之间的带钢在当前信号周期对应的张应力和长度之前,所述方法还包括:响应于所述相邻机架之间活套的形成,记录所述相邻机架的活套成型时间;如果所述活套成型时间大于等于第三预设时间阈值,则结束所述热连轧精轧系统控制过程,并控制所述热连轧精轧系统从起套阶段切换至常规控制阶段。

9、在本技术的一些实施例中,基于前述方案,通过如下公式计算所述相邻机架中在轧制方向上第一个机架的速度调节量:

10、

11、其中,δvi表示相邻机架中在轧制方向上第一个机架的速度调节量;τi表示当前信号周期对应的时刻;τi0表示当前控制周期的起始点对应的时刻;t(τi)表示当前张应力;ti0表示起始张应力;l(τi)表示当前带钢长度;li0表示起始带钢长度;ei表示相邻机架之间带钢的弹性模量;li表示相邻机架之间的距离。

12、相比现有技术,本发明至少包括以下有益效果:

13、本发明提供的热连轧精轧系统控制方法,首先,通过机架触发咬钢信号之后,确定机架触发咬钢信号的时刻为热连轧精轧系统的第一个控制周期的起始点对应的时刻。其中,咬钢信号的触发则根据相邻机架之间活套成型时间以及相邻机架之间带钢的瞬时张应力。当瞬时张应力大于或等于预设张应力阈值时或者活套成型时间大于或等于第一预设时间阈值时,确定机架触发咬钢信号的时刻为热连轧精轧系统的第一个控制周期的起始点对应的时刻。

14、然后,由于在第一个控制周期中,相邻机架之间活套的常规控制信号不会被触发,因此,从第二个控制周期起,获取相邻机架之间的带钢在当前信号周期对应的张应力和长度,分别作为当前张应力和当前带钢长度,以及获取相邻机架之间的带钢在当前控制周期的起始点对应的张应力和长度,分别作为起始张应力和起始带钢长度。

15、如果相邻机架之间活套的常规控制信号被触发,则基于当前张应力,当前带钢长度,起始张应力,以及起始带钢长度,计算相邻机架中在轧制方向上第一个机架的速度调节量,并基于速度调节量调节第一个机架的轧制速度,同时,结束热连轧精轧系统控制机架轧制速度的控制进程。

16、如果相邻机架之间活套的常规控制信号未被触发,则在当前信号周期对应的时刻与当前控制周期的起始点对应的时刻之间的差值大于或等于第二预设时间阈值时,基于当前张应力,当前带钢长度,起始张应力,以及起始带钢长度,计算相邻机架中在轧制方向上第一个机架的速度调节量,并基于速度调节量调节第一个机架的轧制速度,同时使得热连轧精轧系统进入下一个信号周期的控制。

17、需要说明的是,由于相邻机架之间活套成型时间在实时增大,当相邻机架之间活套成型时间大于等于第三时间阈值时,相邻机架之间活套的常规控制信号会被强制触发,此时,则根据当前张应力,当前带钢长度,起始张应力,以及起始带钢长度,计算相邻机架中在轧制方向上第一个机架的速度调节量,并基于速度调节量调节第一个机架的轧制速度,同时,结束热连轧精轧系统控制机架轧制速度的控制进程。

18、基于上述的方法,本发明提供的热连轧精轧系统控制方法能够在起套阶段中,提高控制机架轧制速度的准确性。

19、根据本技术实施例的第二方面,提供了一种热连轧精轧系统控制装置,其特征在于,所述热连轧精轧系统包括多个机架,所述装置包括:获取单元,用于获取相邻机架之间的带钢在当前信号周期对应的张应力和长度,分别作为当前张应力和当前带钢长度,以及获取相邻机架之间的带钢在当前控制周期的起始点对应的张应力和长度,分别作为起始张应力和起始带钢长度,所述当前控制周期为所述热连轧精轧系统控制过程中的第二个控制周期至最后一个控制周期中的任意一个,且在一个控制周期中,包括多个信号周期;第一执行单元,用于如果所述相邻机架之间活套的常规控制信号被触发,则基于所述当前张应力,所述当前带钢长度,所述起始张应力,以及所述起始带钢长度,计算所述相邻机架中在轧制方向上第一个机架的速度调节量,并基于所述速度调节量调节所述第一个机架的轧制速度,以及结束所述热连轧精轧系统控制过程;第二执行单元,用于如果所述相邻机架之间活套的常规控制信号未被触发,且所述当前信号周期对应的时刻与所述当前控制周期的起始点对应的时刻之间的差值大于或等于第二预设时间阈值,则基于所述当前张应力,所述当前带钢长度,所述起始张应力,以及所述起始带钢长度,计算所述相邻机架中在轧制方向上第一个机架的速度调节量,并基于所述速度调节量调节所述第一个机架的轧制速度,以及确定所述当前信号周期对应的时刻为下一个控制周期的起始点对应的时刻。

20、根据本技术实施例的第三方面,提供了一种计算机可读存储介质,其特征在于,所述计算机可读存储介质中存储有至少一条程序代码,所述至少一条程序代码由处理器加载并执行以实现所述的方法所执行的操作。

21、根据本技术实施例的第四方面,提供了一种电子设备,其特征在于,所述电子设备包括一个或多个处理器和一个或多个存储器,所述一个或多个存储器中存储有至少一条程序代码,所述至少一条程序代码由所述一个或多个处理器加载并执行以实现所述方法所执行的操作。

22、上述第二方面至第四方面各个实施例的有益效果,可以参考上述第一方面及第一方面各个实施例的有益效果,这里不再赘述。

23、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

- 还没有人留言评论。精彩留言会获得点赞!