一种升降机吊笼顶底框焊接工装与机器人的联动焊接方法与流程

本发明属于施工升降机加工,尤其涉及一种升降机吊笼顶底框焊接工装与机器人的联动焊接方法。

背景技术:

1、施工升降机是建筑施工中经常使用的运输人员或物料的笼型部件,主要起到向高空输送建筑工人和建筑材料的作用,是施工升降机最为复杂的结构组成部分,吊笼结构中材料的使用占比非常大,最大占到了施工升降机总体质量的1/5,其焊接工作量也是最大的,因此吊笼的生产效率在一定程度上决定了整台施工升降机的交货日期,其中以吊笼的顶底框焊接量最大,吊笼顶底框的焊缝(焊接点)共有200多处,且经常需要从不同的角度进行焊接,通用的施工升降机吊笼顶底框的外形体积与尺寸庞大,质量较重;外形尺寸的高、宽达3.2米×1.5米左右,重量达为300kg~400kg以上,传统焊接工艺需要用吊车吊装翻转进行不同角度的焊缝,用一般的工装难以实现上下或转动后的精准定位,而且存在吊装安全隐患,生产效率极低底下,人工成本高,同时焊缝质量难以保证。

技术实现思路

1、本发明的目的在于提一种升降机吊笼顶底框焊接工装与机器人的联动焊接方法,本发明能够对被焊接工件进行翻转不同角度实现不同角度的焊接,并且能够减少了焊接偏差,保证焊缝质量,提升了焊接速度。为了实现上述目的,本发明采用以下技术效果:

2、根据本发明的一个方面,提供了一种升降机吊笼顶底框焊接工装与机器人的联动焊接方法,所述联动焊接方法包括如下步骤:

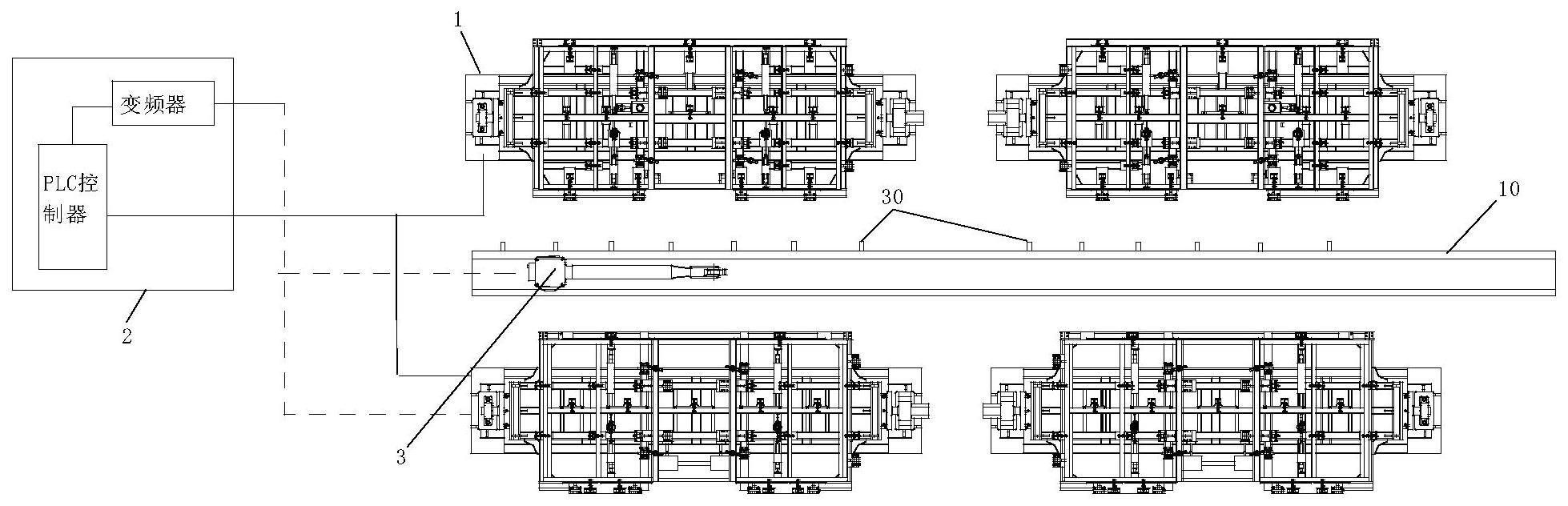

3、步骤1:在焊接运行轨道两侧分别设置沿焊接运行轨道延伸方向平行且相互对称的多组带升降回转的焊接变位机,将定位台安装在焊接变位机的旋转卡盘,再将待焊接的吊笼顶底框安装于每组焊接变位机的定位台上;

4、步骤2:通过焊接控制柜对焊接变位机和焊接机器人设置焊接控制参数,实现焊接机器人与变位机的联动和焊接路径规划设置;通过焊接控制柜控制每组焊接变位机开始运转,使吊笼顶底框回转至预焊的第一焊接点位置,在通过焊接控制柜控制焊接变位机带动定位台上升运行,通过定位台将吊笼顶底框提升至预定高度;

5、步骤3:焊接控制柜控制焊接机器人由焊接运行轨道的首端开始向末端移动,然后通过设置在焊接机器人的焊接臂末端的焊枪,依次对每组吊笼顶底框的第一角度位置的焊接点进行焊接,每组吊笼顶底框上第一角度位置的焊接点焊接完毕后,再次控制每组焊接变位机回转并带动吊笼顶底框转动至第二角度的焊接接点位置,焊接机器人由焊接运行轨道的末端开始向首端移动,对吊笼顶底框上的第二角度的焊接点进行焊接;

6、步骤4:循环重复步骤3,直到完成吊笼顶底框最后一个角度的焊接点,焊接变位机转动至原位后停止运行,焊接机器人返回焊接运行轨道的首端原位位置,焊接控制柜控制焊接变位机带动定位台下降运行,通过定位台将吊笼顶底框下放至最低位置,将焊接好的吊笼顶底框从定位台上吊起并转移至规定位置。

7、上述方案进一步优选的,在焊接运行轨道的一侧或两侧侧壁且沿焊接运行轨道的首端至末端方向设置有多个用于检测焊接机器人移动位置的接近开关,该接近开关与所述焊接控制柜电气连接。

8、上述方案进一步优选的,在旋转卡盘的背面圆周边缘设置有感应块,在焊接变位机的支撑头架上设置有接近测量头,所述接近测量头与所述焊接控制柜电气连接。

9、上述方案进一步优选的,在所述焊接控制柜内设置有plc控制器、变频器和触摸显示屏,所述plc控制器输出端通过变频器与焊接变位机电气连接,控制器通过rs485信号线和24v电压信号线分别所述焊接机器人连接,焊接机器人依次完成每组吊笼顶底框的同一角度位置的焊接点焊接时,焊接机器人向plc控制器发送一个角度结束开关信号,plc控制器收到角度结束开关信号后,plc控制器向变频器发送一个脉冲伺服控制量,变频器控制焊接变位机按预定速度旋转至预定角度位置,plc控制器通过接近测量头检测和判断旋转卡盘上的感应块所在角度位置与预定角度位置是否一致,若一致,则感应块与接近测量头重合在同一水平线上,plc控制器将旋转到位信号发送至焊接机器人进行焊接操作;若不一致,则感应块与接近测量头不重合在同一水平线上,焊接变位机将旋转量反馈至plc控制器与脉冲伺服控制量进行比较,直至调整焊接变位机旋转的预定角度位置与感应块所在角度一致,使感应块与接近测量头重合在同一水平线上为止。

10、上述方案进一步优选的,在焊接运行轨道侧壁上相邻之间的接近开关具有可调节的间距,焊接机器人每移动至一个接近开关开关时,焊接机器人停止运行,并向焊接控制柜发送一个移动位置信号,判断焊接机器人所在当前位置是否有焊接点,若有需要焊接的焊接点,则向焊接机器人发送一个焊接开始启动信号,焊接机器人开始进入焊接准备,若没有需要焊接的焊接点,则继续向下一个位置移动进行焊接作业。

11、上述方案进一步优选的,在靠近焊接机器人的焊接臂末端位置设置有用于检测寻找焊接点的激光雷达探测器,该焊接机器人通过激光雷达探测器获取的焊接点位置信息与焊接机器人内存储的预存焊点位置信息进行比较,识别焊接点位置在定位台的空间位置信息,若焊接点的空间位置超出预存焊点位置所在空间位置,则焊接机器人控制焊接臂末端的焊枪摆动至焊接点位置。

12、上述方案进一步优选的,在焊接机器人焊接臂末端且位于焊枪两侧位置设置有电荷耦合摄像机,所述激光雷达探测器发出激光束至焊接点所在区域,电荷耦合摄像机扫描焊接点表面的光信号和焊接图像,并将光信号转换为电信号发送至焊接控制柜的plc控制器,以及根据焊接图像确定焊缝中心位置,若未能确定焊缝中心位置,则焊接控制柜的plc控制器输出一个脉冲伺服控制量,控制焊接变位机按预定速度正反旋转一个角度位置,再次扫描焊接点,继续确定焊缝中心位置。

13、上述方案进一步优选的,当多次扫描焊接点,未能确定焊缝中心位置时,焊接机器人摆动焊接臂,调节激光雷达探测器和电荷耦合摄像机相对于焊接点的位置,继续扫描焊接点。

14、上述方案进一步优选的,在所述触摸显示屏内设置有启动按钮、急停按钮、自动回零按钮、自动翻转按钮、手动控制按钮、上升与下降按钮、低速与高速运行按钮和参数设置键。

15、综上所述,本发明采用了上述技术方案,本发明具有以下技术效果:

16、本发明通过焊接变位机实现焊接机器人3(机械手)和翻转焊接工装的联动焊接控制,能够对被焊接工件进行翻转不同角度实现不同角度的焊接,并且能够减少了焊接偏差,保证焊缝质量,提升了焊接速度;实现“以机代人”的焊接工艺突破;可以减少吊车的使用频率,有效减少吊装产生的安全隐患;解决人工焊接的成本及效率问题,使生产效率提升50%。

技术特征:

1.一种升降机吊笼顶底框焊接工装与机器人的联动焊接方法,其特征在于:所述联动焊接方法包括如下步骤:

2.根据权利要求1所述的一种升降机吊笼顶底框焊接工装与机器人的联动焊接方法,其特征在于:在焊接运行轨道的一侧或两侧侧壁且沿焊接运行轨道的首端至末端方向设置有多个用于检测焊接机器人移动位置的接近开关,该接近开关与所述焊接控制柜电气连接。

3.根据权利要求1所述的一种升降机吊笼顶底框焊接工装与机器人的联动焊接方法,其特征在于:在旋转卡盘的背面圆周边缘设置有感应块,在焊接变位机的支撑头架上设置有接近测量头,所述接近测量头与所述焊接控制柜电气连接。

4.根据权利要求1或2或3所述的一种升降机吊笼顶底框焊接工装与机器人的联动焊接方法,其特征在于:在所述焊接控制柜内设置有plc控制器、变频器和触摸显示屏,所述plc控制器输出端通过变频器与焊接变位机电气连接,控制器通过rs485信号线和24v电压信号线分别所述焊接机器人连接,焊接机器人依次完成每组吊笼顶底框的同一角度位置的焊接点焊接时,焊接机器人向plc控制器发送一个角度结束开关信号,plc控制器收到角度结束开关信号后,plc控制器向变频器发送一个脉冲伺服控制量,变频器控制焊接变位机按预定速度旋转至预定角度位置,plc控制器通过接近测量头检测和判断旋转卡盘上的感应块所在角度位置与预定角度位置是否一致,若一致,则感应块与接近测量头重合在同一水平线上,plc控制器将旋转到位信号发送至焊接机器人进行焊接操作;若不一致,则感应块与接近测量头不重合在同一水平线上,焊接变位机将旋转量反馈至plc控制器与脉冲伺服控制量进行比较,直至调整焊接变位机旋转的预定角度位置与感应块所在角度一致,使感应块与接近测量头重合在同一水平线上为止。

5.根据权利要求1所述的一种升降机吊笼顶底框焊接工装与机器人的联动焊接方法,其特征在于:在焊接运行轨道侧壁上相邻之间的接近开关具有可调节的间距,焊接机器人每移动至一个接近开关开关时,焊接机器人停止运行,并向焊接控制柜发送一个移动位置信号,判断焊接机器人所在当前位置是否有焊接点,若有需要焊接的焊接点,则向焊接机器人发送一个焊接开始启动信号,焊接机器人开始进入焊接准备,若没有需要焊接的焊接点,则继续向下一个位置移动进行焊接作业。

6.根据权利要求2所述的一种升降机吊笼顶底框焊接工装与机器人的联动焊接方法,其特征在于:在靠近焊接机器人的焊接臂末端位置设置有用于检测寻找焊接点的激光雷达探测器,该焊接机器人通过激光雷达探测器获取的焊接点位置信息与焊接机器人内存储的预存焊点位置信息进行比较,识别焊接点位置在定位台的空间位置信息,若焊接点的空间位置超出预存焊点位置所在空间位置,则焊接机器人控制焊接臂末端的焊枪摆动至焊接点位置。

7.根据权利要求6所述的一种升降机吊笼顶底框焊接工装与机器人的联动焊接方法,其特征在于:在焊接机器人焊接臂末端且位于焊枪两侧位置设置有电荷耦合摄像机,所述激光雷达探测器发出激光束至焊接点所在区域,电荷耦合摄像机扫描焊接点表面的光信号和焊接图像,并将光信号转换为电信号发送至焊接控制柜的plc控制器,以及根据焊接图像确定焊缝中心位置,若未能确定焊缝中心位置,则焊接控制柜的plc控制器输出一个脉冲伺服控制量,控制焊接变位机按预定速度正反旋转一个角度位置,再次扫描焊接点,继续确定焊缝中心位置。

8.根据权利要求7所述的一种升降机吊笼顶底框焊接工装与机器人的联动焊接方法,其特征在于:当多次扫描焊接点,未能确定焊缝中心位置时,焊接机器人摆动焊接臂,调节激光雷达探测器和电荷耦合摄像机相对于焊接点的位置,继续扫描焊接点。

9.根据权利要求4所述的一种升降机吊笼顶底框焊接工装与机器人的联动焊接方法,其特征在于:在所述触摸显示屏内设置有启动按钮、急停按钮、自动回零按钮、自动翻转按钮、手动控制按钮、上升与下降按钮、低速与高速运行按钮和参数设置键。

技术总结

本发明公开了一种升降机吊笼顶底框焊接工装与机器人的联动焊接方法,包括如下步骤:将定位台安装在焊接变位机的旋转卡盘,再将待焊接的吊笼顶底框安装于每组焊接变位机的定位台上;通过焊接控制柜对焊接变位机和焊接机器人设置焊接控制参数,在通过焊接控制柜控制焊接变位机带动定位台上升运行,通过定位台将吊笼顶底框提升至预定高度;依次对每组吊笼顶底框的第一角度位置的焊接点进行焊接,直到完成吊笼顶底框最后一个角度的焊接点,焊接变位机转动至原位后停止运行,焊接机器人返回焊接运行轨道的首端原位位置,将焊接好的吊笼顶底框从定位台上吊起并转移至规定位置。

技术研发人员:覃彤,李树强,唐明朗,罗健峰,莫积冰,陆楝,陈新昶,兰广勋,莫国才

受保护的技术使用者:广西建工集团建筑机械制造有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!