一种后排靠背骨架焊接夹具的制作方法

本技术涉及汽车座椅加工的,尤其是涉及一种后排靠背骨架焊接夹具。

背景技术:

1、为了对乘坐在后排的乘客提供稳定的支撑,确保座椅在行驶过程中的稳固性,汽车后排靠背处均安装有靠背骨架作为支撑。靠背骨架一般包括主体骨架以及焊接在主体骨架上的支撑骨架,主体骨架呈框状,支撑骨架有多根,多根支撑骨架位于主体骨架框架内并焊接在主体骨架上,从而加靠背骨架的结构支撑强度。

2、在靠背骨架焊接时,往往先将主体骨架用夹具进行夹持定位,随后将需要焊接的支撑骨架分别通过夹具与主体骨架抵接,以便于焊接时定位。但是由于支撑骨架形状多样,有直杆、u形形状以及l形形状的弯杆等,由于不同形状的支撑骨架于主体骨架的抵接位置不同,因此所需要的夹具也不相同,比如直杆状支撑骨架两端需要下压在主体骨架上方进行焊接,u形形状以及l形形状的弯杆部分需要将弯曲处搭接在主体骨架上、另一部分需要与主体骨架的内框架进行抵接以焊接等等

3、因此不同形状的支撑骨架所需要的夹具也不相同,不同夹具无法实现等同替换使用,导致夹具的种类增多但使用范围受限,从而增大夹具的使用成本。

技术实现思路

1、为了提高夹具的结构灵活性,扩大夹具的使用范围,本技术提供一种后排靠背骨架焊接夹具。

2、本技术提供的一种后排靠背骨架焊接夹具采用如下的技术方案:

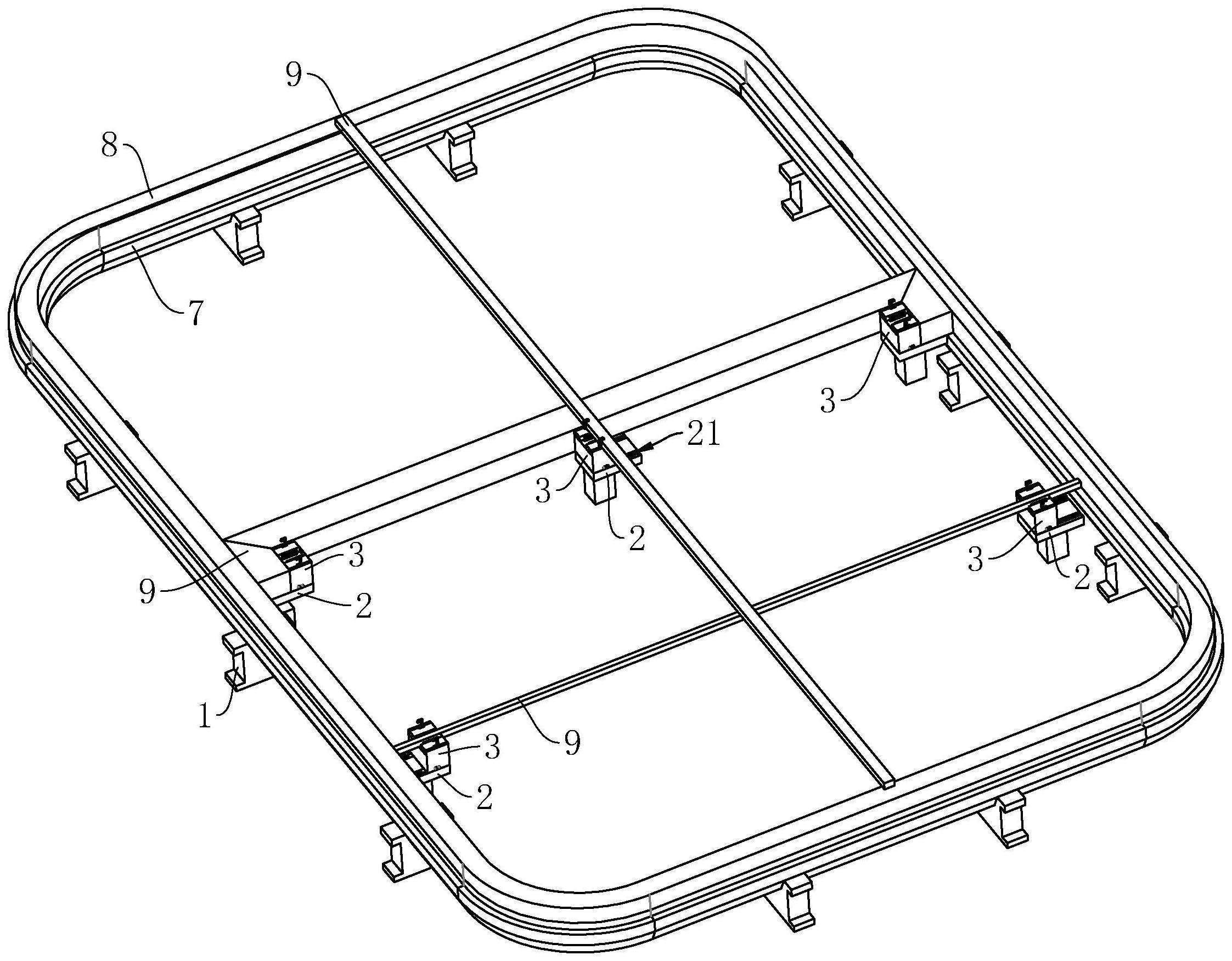

3、一种后排靠背骨架焊接夹具,包括限位架、底座、横向夹块、纵向夹块、竖直夹块和驱动组件;

4、所述限位架水平布设且顶部设置有用于对主体骨架进行夹持的环形限位框条,所述底座位于限位框条内且位于限位框条下方,所述横向夹块位于底座上方且沿靠近或远离限位框条的方向滑动安装于底座,所述纵向夹块设置有两个,两个所述纵向夹块沿垂直于横向夹块的滑动方向相对滑动安装于横向夹块,所述竖直夹块沿竖直滑动方向滑动安装于横向夹块;

5、所述驱动组件安装于底座,所述驱动组件用于在带动横向夹块沿靠近限位框条移动时,同时带动纵向夹块沿相互靠近的方向滑动、竖直夹块向上移动。

6、通过采用上述技术方案,在将支撑骨架焊接在主体骨架上时,首先将主体骨架放置在限位架上的环形限位框条上进行定位,随后根据支撑骨架与主体骨架的连接情况选择支撑骨架的夹持方式。当支撑骨架需要搭接在主体骨架上时,通过驱动组件带动竖直夹块上升至支撑骨架处并对支撑骨架进行下压,使得支撑骨架与主体骨架抵紧定位。当支撑骨架为u形形状且需要侧壁与主体骨架内侧壁抵接时,将支撑骨架需要与主体骨架抵接的杆段放置在底座上并位于横向夹块和主体骨架之间,通过驱动组件带动横向夹块沿靠近支撑骨架的方向滑动直至支撑骨架的杆段与主体骨架抵接定位。当支撑骨架需要其中一端面与主体骨架内侧壁抵接时,将支撑骨架一端通过竖直夹块夹持,并通过驱动组件带动横向夹块滑动时带动支撑骨架一端与主体骨架内侧壁抵接,从而实现一个焊接夹具同时对三种支撑骨架和主体骨架的连接方式的定位,从而提高夹具的结构灵活性,扩大夹具的使用范围。

7、可选的,所述底座上开设有供横向夹块滑动的夹持滑轨,所述横向夹块沿自身滑动方向正对限位框条的一侧开设有第一夹持槽,所述第一夹持槽与底座上端面连通,所述横向夹块与驱动组件连接。

8、通过采用上述技术方案,通过夹持滑轨能够对横向夹块的滑动轨迹进行限定,当横向夹块夹持支撑骨架时,通过第一夹持槽能够扩大对支撑骨架的自由度被限制的数量,从而提高夹具的工作性能。

9、可选的,所述横向夹块沿平行于自身的滑动轨迹方向开设有第二夹持槽,所述第二夹持槽与横向夹块相对布设的两个侧壁连通,所述第二夹持槽竖直布设的两个槽壁均开设有用于滑动连接纵向夹块的纵向滑槽,两个所述纵向夹块相对布设且均与驱动组件连接。

10、通过采用上述技术方案,当支撑骨架需要一端与主体骨架内侧壁抵接时,支撑骨架放置在第二夹持槽内且一端与主体骨架抵接,随后通过驱动组件在带动横向夹块沿靠近主体骨架方向移动的同时带动两个纵向滑块沿相互靠近的方向滑动,直至两个纵向滑块夹紧支撑骨架,对支撑骨架位置进行定位。

11、可选的,所述纵向夹块包括纵向滑板和滚珠,所述纵向滑板沿纵向滑槽的开设方向滑动并与驱动组件连接,所述纵向滑板正对第二夹持槽的侧壁开设有与滚珠卡接的滚动卡槽。

12、通过采用上述技术方案,由于支撑骨架与主体骨架的抵紧程度有最高要求,当纵向滑板抵紧支撑骨架时,由于滚珠与支持骨架抵接,能够减小纵向滑块与支撑骨架之间的摩擦强度,以便于后续支撑骨架沿自身长度方向调整自身与主体骨架的抵紧程度。

13、可选的,所述竖直夹块包括第一杆段和第二杆段,所述横向夹块顶部开设有供第一杆段竖直滑动的竖直滑槽,所述第一杆段与驱动组件连接,所述第二杆段沿横向夹块的滑动方向水平布设且沿一端与第一杆段顶部连接,所述第二杆段另一端指向限位框条。

14、通过采用上述技术方案,通过驱动件带动第一杆段竖直上升至支撑骨架上方,之后将支撑骨架搭接在主体骨架上,此时支撑骨架位于第二杆段下方,之后通过驱动组件带动第一杆段向下移动,直至第二杆段下端面与支撑骨架上端面抵接,从而实现在支撑骨架搭接在主体骨架上时的夹持定位。

15、可选的,所述驱动组件包括驱动气缸、驱动杆组、纵向连接件和竖直连接件;

16、所述驱动气缸安装于底座且输出轴沿横向夹块的滑动方向布设,所述驱动杆组安装于横向夹块并与驱动气缸的输出轴连接,所述驱动气缸通过驱动杆组带动横向夹块水平滑动,所述纵向连接件连接驱动杆组和纵向滑板,所述竖直连接件连接驱动杆组与竖直夹块。

17、通过采用上述技术方案,驱动气缸通过驱动杆组带动横向夹块滑动、通过驱动杆组和纵向连接件带动两个纵向滑板沿相互靠近或相互远离的方向滑动、通过驱动杆组和竖直连接件带动第一杆段竖直方向滑动,从而实现通过驱动组件实现对不同焊接位置、不同形状的支撑骨架进行夹持定位。

18、可选的,所述驱动杆组包括驱动主杆、驱动转杆、转动轴和导向件;

19、所述驱动主杆与驱动气缸的输出轴同轴连接且一端与驱动转杆铰接,所述横向夹块内开设有驱动转槽,所述转动轴沿垂直于横向夹块的滑动方向水平安装于驱动转槽的槽壁,所述驱动转杆上开设有供转动轴水平插入的转动孔,所述驱动转杆围绕转动轴的轴线转动,所述导向件与驱动转杆连接且用于限定驱动转杆的转动角度。

20、通过采用上述技术方案,当横向夹块需要夹紧支撑骨架时,驱动气缸的输出杆带动驱动主杆沿靠近主体骨架的方向滑动,此时驱动转杆围绕转动轴转动至导向件限定的转动角度处,驱动转杆带动横向夹块滑动。

21、可选的,所述导向件包括导向滑杆,所述导向滑杆安装于驱动转杆正对转动轴一侧且位于转动轴下方,所述驱动转槽的槽壁上开设有供转动轴插入滑动的弧形滑槽,所述弧形滑槽围绕转动轴轴心弯曲布设,所述弧形滑槽靠近驱动气缸的一端高于弧形滑槽背离驱动气缸的一端。

22、通过采用上述技术方案,所述弧形滑槽的弧度为驱动转杆的转动角度。当横向夹块未夹持支撑骨架时,导向滑杆与和弧形滑槽最低的一端抵接。横向夹块滑动以夹持支撑骨架时,导向滑杆与和弧形滑槽最高的一端抵接,以便于带动横向夹块滑动。

23、可选的,所述纵向连接件包括驱动滑块、驱动滑珠和复位弹簧,所述横向夹块内沿自身滑动方向开设有供驱动滑块滑动的驱动滑槽,所述驱动滑槽与纵向滑槽连通,所述驱动滑珠安装于纵向滑板背离滚珠一侧,所述驱动滑块一端与驱动转杆铰接且另一端滑入纵向滑槽与驱动滑珠滑动抵接,所述复位弹簧一端与纵向滑板连接且另一端连接于纵向滑槽的槽底。

24、通过采用上述技术方案,纵向夹块未夹持支撑骨架时,驱动滑块未与驱动滑珠抵接。当导向滑杆从弧形滑槽最低一端滑动至最高一端的过程中,驱动滑块沿靠近驱动滑珠的方向滑动,直至驱动滑块靠近纵向滑板的一侧与驱动滑珠抵接,纵向滑板上的滚珠夹紧支撑骨架,复位弹簧变形伸长。

25、可选的,所述竖直连接件包括驱动齿轮和驱动齿条,所述驱动齿轮同轴套设于转动轴且安装于驱动转杆,所述驱动齿条竖直安装于第一杆段且与驱动齿轮啮合。

26、通过采用上述技术方案,当导向滑杆从弧形滑槽最低一端滑动至最高一端的过程中,通过驱动齿轮和驱动齿条啮合,从而实现带动第一杆段上升或者下降的效果。

27、综上所述,本技术包括以下至少一种有益技术效果:

28、1.当支撑骨架需要搭接在主体骨架上时,通过驱动组件带动竖直夹块对支撑骨架进行下压,使得支撑骨架与主体骨架抵紧定位。当支撑骨架为u形形状且与主体骨架内侧壁抵接时,通过驱动组件带动横向夹块沿靠近支撑骨架的方向滑动直至支撑骨架的杆段与主体骨架抵接定位。当支撑骨架其中一端面与主体骨架内侧壁抵接时,通过竖直夹块夹持后并通过驱动组件带动横向夹块滑动时以带动支撑骨架一端与主体骨架内侧壁抵接,从而实现一个焊接夹具同时对三种支撑骨架和主体骨架的连接方式的定位,从而提高夹具的结构灵活性,扩大夹具的使用范围;

29、2.通过驱动组件在带动横向夹块沿靠近主体骨架方向移动的同时带动两个纵向滑块沿相互靠近的方向滑动,直至两个纵向滑块夹紧支撑骨架,对支撑骨架位置进行定位;

30、3.由于滚珠与支持骨架抵接,能够减小纵向滑块与支撑骨架之间的摩擦强度,以便于后续支撑骨架沿自身长度方向调整自身与主体骨架的抵紧程度。

- 还没有人留言评论。精彩留言会获得点赞!