凸型大环形零件的加工方法与流程

本发明属于航空航天领域,涉及到钣金成型、模具设计及制造、毛料精确计算及平面展开和钣金仿真方法。

背景技术:

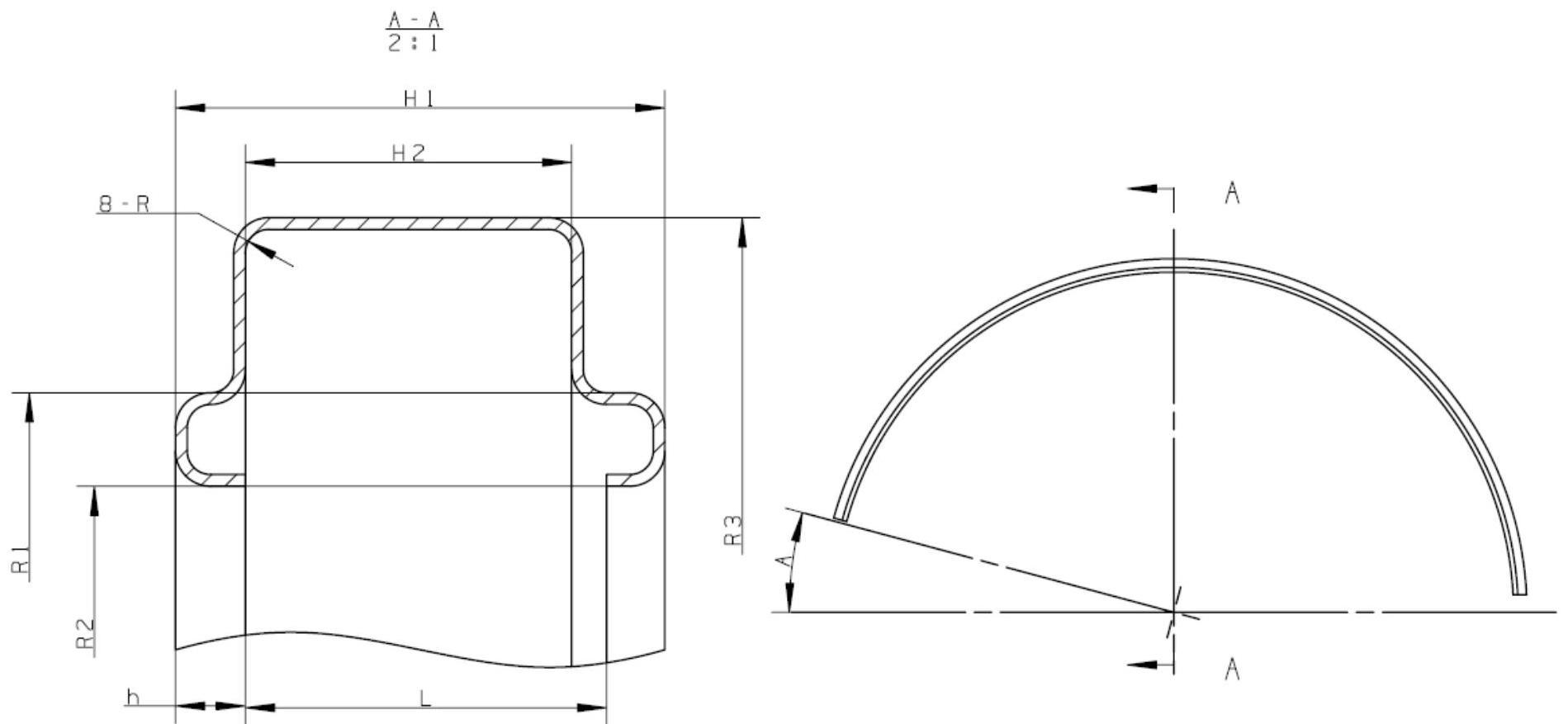

1、凸型大环形零件,其截面形状为凸型半封闭结构,整体外形为直径超1米的半圆形,零件结构图如图1、2所示(图中h1、h2、r1、r2、r3、r、h、a、l均为凸型大环形零件的特征尺寸,需要注意的是,开口处尺寸l有两种情况,一种是l<h2,另一种情况是l>h2,图2中只画出了l>h2的情况)。零件采用1mm厚的不锈钢板材加工成型。由于零件截面呈凸形异形结构,且零件尺寸大,在现场实际生产加工中,零件存在加工困难、工装设计困难及工装制造困难等问题。

2、针对凸型大环形零件,如果采用传统胀型或弯曲工艺难以一次加工出此结构零件,导致零件研制、加工周期延长,同时工装成本升高。

技术实现思路

1、本发明旨在提供一种凸型大环形零件的加工方法,掌握带有凸型截面特征的大环形结构零件的快速成型途径,同时掌握此类零件的型面控制方法、简易工装结构设计及制造思路,实现简易模具加工出复杂型面零件的目的,有效提高零件的加工效率。

2、本发明的技术方案如下:

3、凸型大环形零件的加工方法,所述凸型大环形零件的截面包含向上凸的第一凸起,第一凸起的左侧为向左凸的第二凸起,第一凸起的右侧为向右凸的第三凸起,加工方法包括以下步骤,

4、步骤1,备料,选择与凸型大环形零件最终厚度一致的板材;

5、步骤2,下料,将步骤1中的板材切割为长方形;

6、步骤3,喷漆,在步骤2获得的长方形板材表面形成一层具备保护和润滑功能的膜层;

7、步骤4,第一次折弯,采用第一折弯模具折弯长方形板料,获得具备凸型大环形零件部分截面特征的中间毛料,中间毛料的截面包含直线状的主体,主体的左端为已成型但凸起方向朝上的第二凸起,主体的右端为已成型但凸起方向朝上的第三凸起;

8、步骤5,第二次折弯,采用第二折弯模具折弯步骤4获得的中间毛料,在中间毛料的主体上成型出向上凸起的第一凸起,同时将第二凸起的凸起方向调整为向左凸,将第三凸起的凸起方向调整为向右凸,获得具备凸型大环形零件全部截面特征的二次折弯毛料;

9、步骤6,校形,采用校形模具对步骤5中二次折弯毛料的截面形状进行校形的同时获得一定曲率的弯曲半径(即截面校形的同时进行滚弯),并逐步对弯曲半径进行校正,获得校形后毛料;

10、步骤7,修磨,修磨校形后毛料的两个末端,确保凸型大环形零件的长度合格;

11、步骤8,除漆,去除步骤3中的膜层。

12、作为一种选择,所述步骤2中,采用激光切割的方式下料。

13、作为一种选择,所述步骤2中,长方形的长、宽尺寸通过钣金展开凸型大环形零件进行计算,或者,通过计算凸型大环形零件中性层线性长度的方法进行计算。

14、作为一种选择,所述步骤4中,第一折弯模具包括上刀模和下刀模,其中:

15、上刀模的成型面上包括用于成型第二凸起的第一凸块,以及用于成型第三凸起的第二凸块;

16、下刀模的成型面上包括用于成型第二凸起的第一凹槽,以及用于成型第三凸起的第二凹槽。

17、作为一种选择,所述步骤5中,以步骤4中中间毛料上第二凸起和第三凸起之间主体的长度作为定位基准进行第二次折弯。

18、作为一种选择,所述步骤5中,第二折弯模具包括上刀模和下刀模,其中:

19、上刀模包括用于成型第一凸起的第三凸块,第三凸块的左侧边和右侧边上各形成一个避让台阶(当开口尺寸l<h2时需要设计避让台阶);

20、下刀模包括用于成型第一凸起的第三凹槽,第三凹槽的左侧和右侧分别为第一定位块和第二定位块,第一定位块左侧到第二定位块右侧的直线距离等于中间毛料上主体的长度。

21、作为一种选择,所述步骤6中,采用校正滚轮对二次折弯毛料的截面形状、弯曲半径进行校正,校正时采用渐进式、小曲率进给的方式进行。

22、作为一种选择,所述步骤6中,采用校正滚轮多次对二次折弯毛料的截面形状、弯曲半径进行校正,校正次数不少于两次。

23、作为一种选择,所述步骤6中,校正滚轮包括上滚轮和下滚轮,上滚轮和下滚轮之间形成了二次折弯毛料的截面形状、弯曲半径校正空间。

24、作为一种选择,所述步骤8中,采用碱水清除膜层,并用清水清洗干净。

25、与现有的加工方法相比,本发明具备以下优点:

26、(1)本发明的加工方法简单。凸型大环形零件采用简单的折弯成型、滚弯校形等方式组合实现零件的加工。

27、(2)与传统胀型或弯曲成型相比,本发明所成型零件料厚无减薄,零件加工周期短。

28、(3)本发明的加工成本低,凸型大环形零件加工所使用的工装比传统的胀型及弯曲工装设计、制造更简单,工装加工成本低。例如,本发明实际只需要两套折弯刀模和一套滚轮,作为比较,传统成型需1套近2m的模具以及1套弯曲工装。

29、目前本发明的加工方法已在现场使用,达到了本发明的目的。

技术特征:

1.凸型大环形零件的加工方法,所述凸型大环形零件的截面包含向上凸的第一凸起,第一凸起的左侧为向左凸的第二凸起,第一凸起的右侧为向右凸的第三凸起,其特征在于:加工方法包括以下步骤,

2.根据权利要求1所述的凸型大环形零件的加工方法,其特征在于:所述步骤2中,采用激光切割的方式下料。

3.根据权利要求1所述的凸型大环形零件的加工方法,其特征在于:所述步骤2中,长方形的长、宽尺寸通过钣金展开凸型大环形零件进行计算,或者,通过计算凸型大环形零件中性层线性长度的方法进行计算。

4.根据权利要求1所述的凸型大环形零件的加工方法,其特征在于:所述步骤4中,第一折弯模具包括上刀模和下刀模,其中:

5.根据权利要求1所述的凸型大环形零件的加工方法,其特征在于:所述步骤5中,以步骤4中中间毛料上第二凸起和第三凸起之间主体的长度作为定位基准进行第二次折弯。

6.根据权利要求1所述的凸型大环形零件的加工方法,其特征在于:所述步骤5中,第二折弯模具包括上刀模和下刀模,其中:

7.根据权利要求1所述的凸型大环形零件的加工方法,其特征在于:所述步骤6中,采用校正滚轮对二次折弯毛料的截面形状、弯曲半径进行校正,校正时采用渐进式、小曲率进给的方式进行。

8.根据权利要求1所述的凸型大环形零件的加工方法,其特征在于:所述步骤6中,采用校正滚轮多次对二次折弯毛料的截面形状、弯曲半径进行校正,校正次数不少于两次。

9.根据权利要求1所述的凸型大环形零件的加工方法,其特征在于:所述步骤6中,校正滚轮包括上滚轮和下滚轮,上滚轮和下滚轮之间形成了二次折弯毛料的截面形状、弯曲半径校正空间。

10.根据权利要求1所述的凸型大环形零件的加工方法,其特征在于:所述步骤8中,采用碱水清除膜层,并用清水清洗干净。

技术总结

本发明公开了一种凸型大环形零件的加工方法,包括依次进行的备料、下料、喷漆、第一次折弯、第二次折弯、校形、修磨两端和除漆。本发明只使用折弯和校形的方式即可完成凸型大环形零件的截面特征和弯曲半径,模具设计和制造成本低,加工时间短、效率高,成型质量满足研发要求。

技术研发人员:黄远东,万治清,张文棁,何静,谢海辉,刘成,罗飞,张奕,李磊,杜开义

受保护的技术使用者:中国航发贵州黎阳航空动力有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!