电液锤的减振基座结构的制作方法

本发明涉及电液锤,尤其是电液锤的减振基座结构。

背景技术:

1、电液锤是一种节能、环保的新型锻造设备,有单臂电液锤、双臂电液锤之分,工作原理与电液动力头相同,但机身与原蒸空锤有所区别,锤头的提升和打击全以液压为动力,即锤杆活塞上、下腔是液压油驱动。

2、公开号为cn219074249u的中国专利公开了一种减震效果好的电液锤,包括电液锤本体,所述电液锤本体包括支架,所述支架的顶部固定安装有连接板,所述连接板的顶部固定安装有壳体,所述壳体内设置有液压机构,所述液压机构的输出端固定安装有锤头,所述支架的前侧开设有轨道孔,所述锤头滑动安装于轨道孔内,所述轨道孔的左右两侧内壁上均开设有竖向槽,所述竖向槽的顶部内壁和底部内壁之间滑动安装有同一个缓冲框。

3、上述现有技术中的电液锤在使用过程中基本可以满足工件锻压加工的需要,但是仍然存在一定的不足,例如,现有技术中的锤基座缺乏减振结构,当上吨的锤头敲击过程中,由于电液锤锤基座和底板连接并安装在地面上,因此很容易造成电液锤的锤基座将振动传递到地面上,引起工作人员的不适。

4、为此,本申请提出电液锤的减振基座结构解决上述问题。

技术实现思路

1、本发明的目的在于提供电液锤的减振基座结构,以解决上述背景技术中所提到的问题。

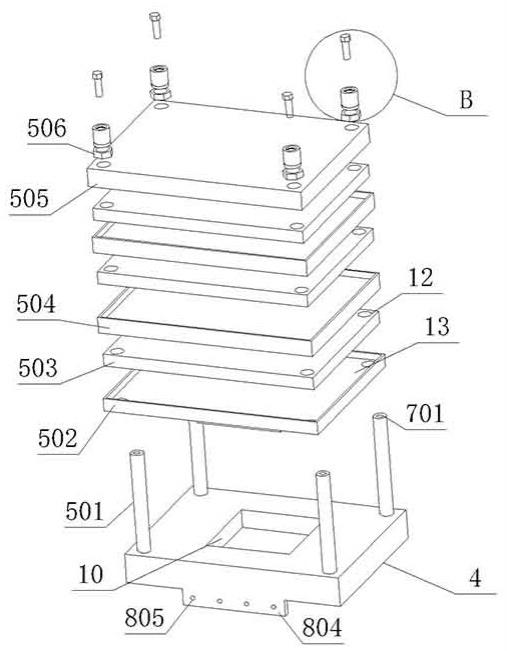

2、为实现上述目的,本发明提供电液锤的减振基座结构,包括基板,所述基板的上端对称固定安装有电液锤支架座,所述基板的上端固定安装有底座,所述底座的上端通过固定机构活动安装有安装座,所述安装座的上端固定安装有减振机构,所述减振机构的上端设有防脱机构,所述减振机构的上端固定安装有锤座,所述锤座的上端开设有定位槽,所述定位槽的内侧设有调节机构;

3、所述减振机构包括下钢板、中钢板和上钢板,所述下钢板插接在安装座上端,所述中钢板设在上钢板和下钢板的对侧间,所述下钢板和中钢板以及上钢板之间设有减振垫,所述安装座的上端对称固定安装有螺柱,所述螺柱的上端分别活动贯穿下钢板、中钢板、上钢板和减振垫,所述螺柱的上端活动贯穿上钢板螺纹连接有第一锁紧螺母,所述防脱机构设于螺柱的上端。

4、在进一步的实施例中,所述下钢板的下端固定安装有矩形块,所述安装座的上端开设有矩形槽,所述矩形块和矩形槽为插合连接。

5、在进一步的实施例中,所述下钢板、中钢板、上钢板和减振垫的内侧均开设有通孔,所述螺柱的一端贯穿通孔,所述下钢板、中钢板和上钢板的外侧均开设有垫槽,所述减振垫设于垫槽内侧。

6、在进一步的实施例中,所述防脱机构包括安装帽,所述安装帽插接在螺柱的上端,所述安装帽的上端内侧设有固定螺栓,所述螺柱的上端开设有螺槽,所述固定螺栓的螺纹端活动贯穿安装帽的壳壁和螺槽螺纹安装,所述安装帽的下端固定安装有抵紧胶圈,所述抵紧胶圈的下端和第一锁紧螺母的上端面为抵接。

7、在进一步的实施例中,所述安装帽的上端开设有圆孔,所述固定螺栓的螺纹端活动贯穿圆孔和螺槽螺纹安装。

8、在进一步的实施例中,所述固定机构包括固定槽和固定板,所述安装座的后端和底座的前端插接,所述固定槽开设在底座的正面,所述固定板固定连接在安装座的下端,所述固定板插接在固定槽内侧,所述固定板的内侧开设有穿孔,所述固定槽的内侧固定安装有第一螺杆,所述第一螺杆的一端活动贯穿穿孔螺纹连接有第二锁紧螺母。

9、在进一步的实施例中,所述底座的上端对称固定安装有插块,所述安装座的背面开设有插槽,所述安装座通过插槽和插块插接。

10、在进一步的实施例中,所述调节机构包括调节槽和调节块,所述调节槽对称开设在定位槽的内侧,所述调节块的一端滑动连接在调节槽内侧,所述调节槽的内壁固定安装有螺套,所述螺套的内侧螺纹连接有第二螺杆,所述第二螺杆的一端固定安装有手盘,所述第二螺杆远离手盘的一端螺纹伸入调节槽内侧和调节块转动连接,所述锤座的前后两侧均对称固定安装有刻度尺。

11、在进一步的实施例中,所述调节槽的内侧对称固定安装有防脱块,所述调节块的外侧开设有防脱槽,所述防脱块和防脱槽为滑动连接。

12、与现有技术相比,本发明的有益效果是:

13、其一,本发明中,通过在下钢板和上钢板以及双层的中钢板之间叠加多层减振垫,当锤头锤击过程中,锤座产生的振动力在传递过程中可以通过减振垫进行缓冲减振,从而有效降低锤头敲击时通过锤座传导地面对加工人员造成的不适感。

14、其二,本发明中,通过螺柱上端贯穿上钢板安装第一锁紧螺母后,通过将螺柱上端插入安装帽,再配合固定螺栓将安装帽安装在螺柱上后,使得安装帽上的抵紧胶圈可以将第一锁紧螺母上端抵紧,防止第一锁紧螺母松脱,从而保障减振机构的稳定性。

15、其三,本发明中,通过将安装座后端通过底座正面插入,使得安装座上端的固定板插入到固定槽中,插入的同时固定槽内侧的第一螺杆的一端贯穿固定板上的穿孔后,利用第二锁紧螺母将固定板锁紧固定即可,从而可以方便对减振机构下端的安装座进行安装。

16、其四,本发明中,通过在减振机构的上钢板上安装带有定位槽的锤座,将工件置于定位槽中,通过利用手盘转动第二螺杆在锤座的螺套上螺纹伸缩,使得第二螺杆转动推动调节块在调节槽内侧滑动,配合锤座上的刻度尺,可以方便对工件进行定位夹持。

技术特征:

1.电液锤的减振基座结构,其特征在于,包括基板(1),所述基板(1)的上端对称固定安装有电液锤支架座(2),所述基板(1)的上端固定安装有底座(3),所述底座(3)的上端通过固定机构(8)活动安装有安装座(4),所述安装座(4)的上端固定安装有减振机构(5),所述减振机构(5)的上端设有防脱机构(7),所述减振机构(5)的上端固定安装有锤座(6),所述锤座(6)的上端开设有定位槽(601),所述定位槽(601)的内侧设有调节机构(16);

2.根据权利要求1所述的电液锤的减振基座结构,其特征在于,所述下钢板(502)的下端固定安装有矩形块(14),所述安装座(4)的上端开设有矩形槽(10),所述矩形块(14)和矩形槽(10)为插合连接。

3.根据权利要求1所述的电液锤的减振基座结构,其特征在于,所述下钢板(502)、中钢板(504)、上钢板(505)和减振垫(503)的内侧均开设有通孔(12),所述螺柱(501)的一端贯穿通孔(12),所述下钢板(502)、中钢板(504)和上钢板(505)的外侧均开设有垫槽(13),所述减振垫(503)设于垫槽(13)内侧。

4.根据权利要求1所述的电液锤的减振基座结构,其特征在于,所述防脱机构(7)包括安装帽(703),所述安装帽(703)插接在螺柱(501)的上端,所述安装帽(703)的上端内侧设有固定螺栓(702),所述螺柱(501)的上端开设有螺槽(701),所述固定螺栓(702)的螺纹端活动贯穿安装帽(703)的壳壁和螺槽(701)螺纹安装,所述安装帽(703)的下端固定安装有抵紧胶圈(704),所述抵紧胶圈(704)的下端和第一锁紧螺母(506)的上端面为抵接。

5.根据权利要求4所述的电液锤的减振基座结构,其特征在于,所述安装帽(703)的上端开设有圆孔(15),所述固定螺栓(702)的螺纹端活动贯穿圆孔(15)和螺槽(701)螺纹安装。

6.根据权利要求1所述的电液锤的减振基座结构,其特征在于,所述固定机构(8)包括固定槽(803)和固定板(804),所述安装座(4)的后端和底座(3)的前端插接,所述固定槽(803)开设在底座(3)的正面,所述固定板(804)固定连接在安装座(4)的下端,所述固定板(804)插接在固定槽(803)内侧,所述固定板(804)的内侧开设有穿孔(805),所述固定槽(803)的内侧固定安装有第一螺杆(802),所述第一螺杆(802)的一端活动贯穿穿孔(805)螺纹连接有第二锁紧螺母(801)。

7.根据权利要求6所述的电液锤的减振基座结构,其特征在于,所述底座(3)的上端对称固定安装有插块(9),所述安装座(4)的背面开设有插槽(11),所述安装座(4)通过插槽(11)和插块(9)插接。

8.根据权利要求1所述的电液锤的减振基座结构,其特征在于,所述调节机构(16)包括调节槽(166)和调节块(164),所述调节槽(166)对称开设在定位槽(601)的内侧,所述调节块(164)的一端滑动连接在调节槽(166)内侧,所述调节槽(166)的内壁固定安装有螺套(161),所述螺套(161)的内侧螺纹连接有第二螺杆(163),所述第二螺杆(163)的一端固定安装有手盘(162),所述第二螺杆(163)远离手盘(162)的一端螺纹伸入调节槽(166)内侧和调节块(164)转动连接,所述锤座(6)的前后两侧均对称固定安装有刻度尺(165)。

9.根据权利要求8所述的电液锤的减振基座结构,其特征在于,所述调节槽(166)的内侧对称固定安装有防脱块(18),所述调节块(164)的外侧开设有防脱槽(17),所述防脱块(18)和防脱槽(17)为滑动连接。

技术总结

本发明涉及电液锤技术领域,具体公开了电液锤的减振基座结构,包括基板,所述基板的上端对称固定安装有电液锤支架座,所述基板的上端固定安装有底座,所述底座的上端设有固定机构,所述底座的上端通过固定机构活动安装有安装座,所述安装座的上端固定安装有减振机构,所述减振机构的上端设有防脱机构,所述减振机构的上端固定安装有锤座,所述锤座的上端开设有定位槽,所述定位槽的内侧设有调节机构。通过在下钢板和上钢板以及双层的中钢板之间叠加多层减振垫,当锤头锤击过程中,锤座产生的振动力在传递过程中可以通过减振垫进行缓冲减振,从而有效降低锤头敲击时通过锤座传导地面对加工人员造成的不适感。

技术研发人员:余鸣亮,余鸣雷,李国财

受保护的技术使用者:浙江联大锻压有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!