一种钛合金钻杆摩擦焊接工艺的制作方法

本发明涉及钻杆,尤其涉及一种钛合金钻杆摩擦焊接工艺。

背景技术:

1、随着石油天然气的需求与日俱增,我国油气开发在两个方向上发展较快,第一个方向是向深部地层和海洋油气开发高速拓展。近年来,我国油气田采掘重心逐渐向西部地区及海洋石油转移,常规油气资源的深部开采及非常规页岩气钻采技术得到极大发展,钢质油井管已经不能满足超深井、水平井等油气开发环境的要求,超深井数量增加,油气生产现场需要发展完善7000米以内深井综合配套技术,储备8000米超深井钻井技术;同时在海洋油气及深层开发中遇到的小半径钻井、下管柱遇阻等问题,这就对高性能的钛合金钻杆提出了巨大的需求。通过开发高强度低密度大规格的钛合金钻具,降低钻机负荷、提高作业效率、优化井身结构等,可以实现7000米钻机钻进8000米超深井的开发,可以极大的拓宽我国可开采油气储量,对我国能源安全和战略储备具有重要意义。

2、根据钛合金特征,在空气中焊接极易氧化和氢化,造成材料出现韧性变低现象。为此,传统钛合金焊接时一般采用氩气保护焊或真空焊接。但由于钻杆焊接是700~800mm长接头与9m左右管体焊接在一起,采用氩气保护焊或真空焊接不易实现。

3、基于上述情况,研发一种钛合金钻杆摩擦焊接工艺,实现钛合金钻杆接头与管体焊接。

技术实现思路

1、鉴于此,本发明的目的在于,提供一种钛合金钻杆摩擦焊接工艺,以解决上述背景技术中所指出的问题。

2、为了达到上述发明目的,进而采取的技术方案如下:

3、一种钛合金钻杆摩擦焊接工艺,包括以下步骤:

4、s1、焊接面处理

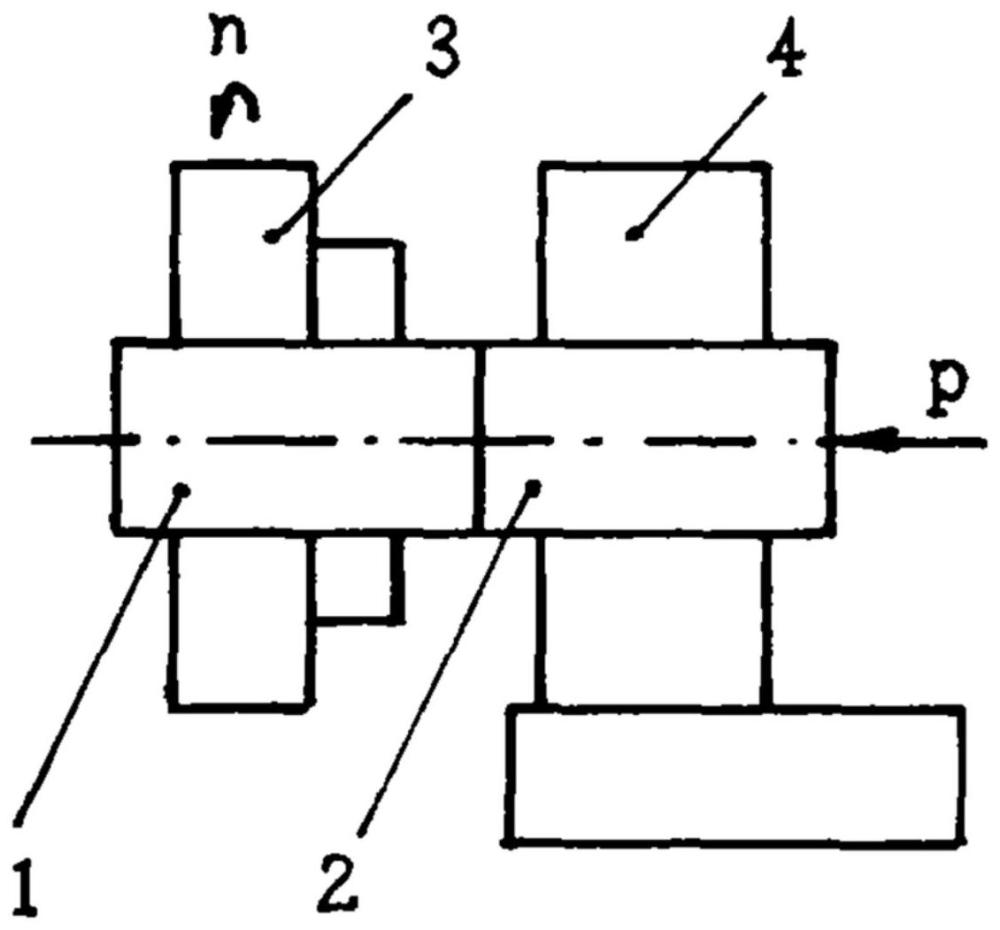

5、接头以外圆找正,管体以加厚端找正,找正误差≤0.5mm,车端面,要求端面平整,不能有毛刺、尖角和倒钝;

6、s2、摩擦焊接

7、以钢材焊接总能量的0.5为设计基础,随后根据焊接后内外飞边情况,调整转动惯量和转速;

8、s3、焊后退火处理

9、摩擦焊接完成后,立即采用感应加热方式对焊缝进行退火处理,退火温度为680℃,保温时间为400s;

10、s4、焊后检测

11、焊接后距焊缝两边各100mm切取焊缝试样,去除内外圆飞边,内表面打磨平整,外表面去除外飞边后车削平整,观察焊缝颜色及热影响区,对焊缝处进行超声波探伤,不允许出现大于或等于φ1.6当量的任何缺陷,对焊缝进行磁粉探伤,不允许有任何裂纹。

12、本发明的有益效果是:本发明利用焊件接触端面相对旋转运动中相互摩擦所产生的热,使端部达到热塑性状态,致使摩擦面产生真空接触时,迅速顶锻,实现焊接。整个焊接过程实质上是一种通过表面激活、扩散、再结晶等作用,使接头与管体形成锻造层牢固焊接在一起。

技术特征:

1.一种钛合金钻杆摩擦焊接工艺,其特征在于,包括以下步骤:

技术总结

本发明涉及钻杆技术领域,公开了一种钛合金钻杆摩擦焊接工艺,包括以下步骤:S1、焊接面处理,接头以外圆找正,管体以加厚端找正,找正误差≤0.5mm,车端面;S2、摩擦焊接,以钢材焊接总能量的0.5为设计基础,随后根据焊接后内外飞边情况,调整转动惯量和转速;S3、焊后退火处理,摩擦焊接完成后,立即采用感应加热方式对焊缝进行退火处理,退火温度为680℃,保温时间为400s;S4、焊后检测。本发明利用焊件接触端面相对旋转运动中相互摩擦所产生的热,使端部达到热塑性状态,致使摩擦面产生真空接触时,迅速顶锻,实现焊接,使接头与管体形成锻造层牢固焊接在一起。

技术研发人员:李桂变,秦旭欣,马欣华,郑锡坤,李晓浩,周大鹏,张剑,张雷,任庆维

受保护的技术使用者:山西风雷钻具有限公司

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!