一种高强度钢板热冲压成形生产设备及其生产方法与流程

本发明涉及钢板加工,更具体地涉及一种高强度钢板热冲压成形生产设备及其生产方法。

背景技术:

1、热冲压成形技术,是利用金属热塑性成形的原理,能够在成形的同时实现对板料的淬火热处理,提高材料的成形性能,大大扩展了高强度超高强度钢在汽车零件的应用范围。目前随着钢板强度的提高,其室温下的塑性和成形性能明显变差,如仍采用传统冷冲压工艺,则可能导致成形载荷过大、模具磨损严重、板料易开裂、起皱和回弹等一系列问题,而热冲压工艺能够有效解决上述问题。

2、目前通过热冲压成形生产设备对高强度钢板进行冲压成型之后,钢板会与下冲压模具的内壁贴合的更加紧密,通常需要工作人员手动使用各种夹具从模具中夹取板材,对板材进行脱模和收集,此种方式较为麻烦,浪费工作人员较多的时间,进入影响热冲压成形生产设备的工作效率。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明提供了一种高强度钢板热冲压成形生产设备及其生产方法,以解决上述背景技术中存在的问题。

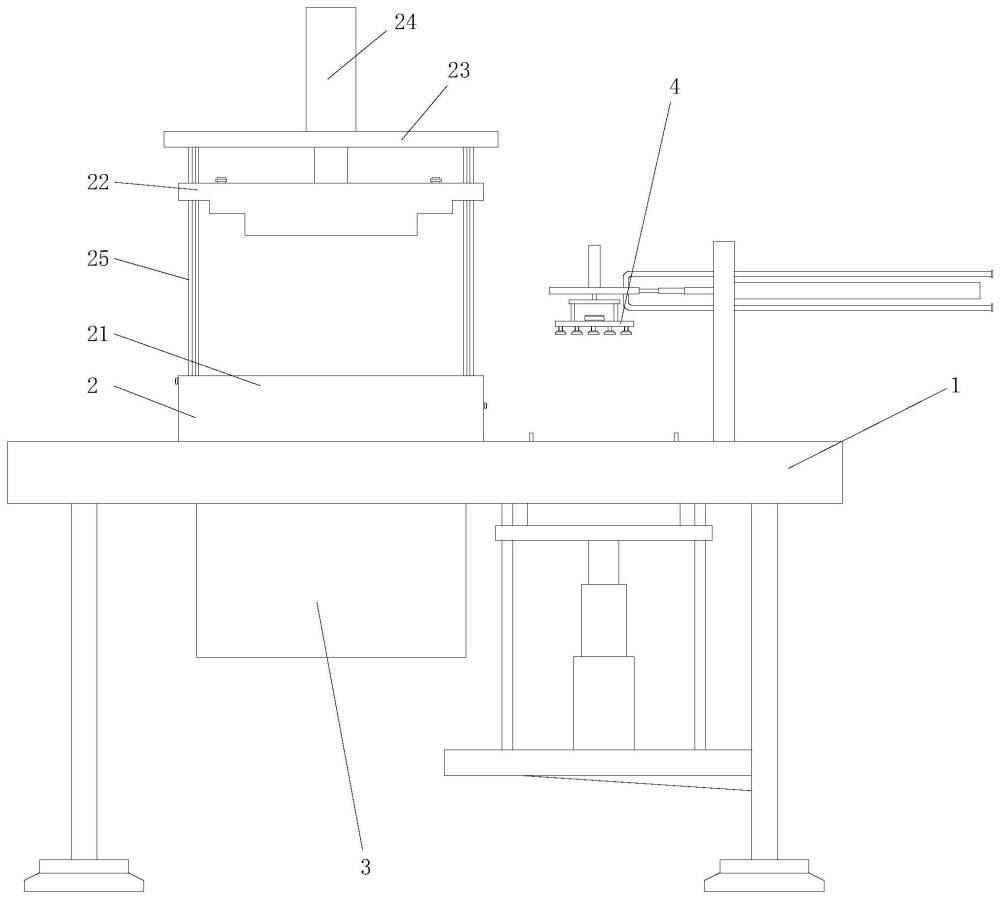

2、本发明提供如下技术方案:一种高强度钢板热冲压成形生产设备,包括冲压工作台,所述冲压工作台的顶部设有冲压机构,所述冲压工作台的下方设有脱模机构,所述冲压工作台上方的右侧设有收料机构,所述冲压工作台底部的右侧固定连接有一号支撑架,所述冲压工作台底部的左侧固定连接有二号支撑架;

3、所述冲压机构包括有下冲压模具,所述下冲压模具的底部固定安装在冲压工作台的顶部,所述下冲压模具的正上方设有上冲压模具,所述上冲压模具的四角开设有导向槽,所述导向槽的内腔活动套接有导向杆,所述导向槽的内部转动镶嵌有多个滚珠,所述导向杆的外壁开设有滚槽,所述滚珠的外壁滚动设置在滚槽的内部;

4、所述脱模机构包括有防护罩,所述防护罩的顶部固定连接在冲压工作台的底部,所述防护罩的内腔设有推板,所述推板顶部的两侧对称固定连接有顶杆,所述顶杆的顶端贯穿冲压工作台且延伸至下冲压模具内腔的底部;

5、所述收料机构包括有抽气箱,所述抽气箱位于冲压工作台上方的右侧,所述抽气箱顶部的中部设有真空气泵,所述真空气泵的抽气端固定安装在抽气箱顶部的中部,所述抽气箱的底部固定连接有多个空气吸盘,所述抽气箱顶部的左侧设有排气泵,所述排气泵的排气端固定安装在抽气箱顶部的左侧。

6、进一步的,所述上冲压模具的上方设有安装板,所述安装板顶部的中部固定安装有液压伸缩缸,所述液压伸缩缸的伸缩端延伸至安装板的下方且固定连接在上冲压模具顶部的中部。

7、进一步的,所述导向杆的顶端固定连接在安装板的底部,所述导向杆的底端固定连接在下冲压模具的顶部。

8、进一步的,所述下冲压模具的内部开设有一号水冷通道,所述上冲压模具的内部开设有二号水冷通道,所述一号水冷通道与二号水冷通道的两端均设有水管连接头。

9、进一步的,所述防护罩内腔底部的中部固定安装有电机,所述电机的输出端固定连接有丝杆,所述丝杆的顶端转动连接在冲压工作台的底部,所述推板的中部螺纹套接在丝杆的外壁。

10、进一步的,所述防护罩内壁的两侧对称开设有滑槽,所述推板的两侧对称固定连接有导向块,所述导向块的外壁滑动连接在滑槽的内部。

11、进一步的,所述冲压工作台顶部的右侧固定连接有固定架,所述固定架右侧的上方固定安装有一号电动伸缩杆,所述一号电动伸缩杆的伸缩端延伸至固定架的左侧且固定连接有定位板,所述定位板顶部的中部固定安装有二号电动伸缩杆,所述二号电动伸缩杆的伸缩端延伸至定位板的下方且固定连接有安装架,所述安装架底部的两侧固定连接在抽气箱的顶部,所述定位板顶部与底部的右侧均固定连接有限位杆,所述限位杆的外壁滑动套接在固定架的内部。

12、进一步的,所述一号支撑架左侧的下方固定连接有支撑座,所述支撑座顶部的中部固定安装有三号电动伸缩杆,所述三号电动伸缩杆的伸缩端固定连接有支撑板,所述支撑板的顶部设置有收集箱,所述冲压工作台顶部的右侧开设有限位槽,所述收集箱设置在限位槽的内部,所述收集箱位于多个空气吸盘的下方。

13、进一步的,所述支撑板两侧的内部对称滑动套接有连接杆,所述连接杆的顶端固定连接在冲压工作台的底部,所述连接杆的底端固定连接在支撑座的顶部。

14、一种高强度钢板热冲压成形生产方法,包括以下步骤:

15、步骤一:将加热之后的待冲压板料放置在下冲压模具内,此时通过液压伸缩缸带动上冲压模具在导向杆的外壁垂直移动,同时上冲压模具带动滚珠在导向杆外壁的滚槽内滚动,并使上冲压模具的下方移动至下冲压模具内,对板料进行冲压,此时可将外部的水分别通过一号水冷通道和二号水冷通道排入下冲压模具与上冲压模具内部,并从一号水冷通道和二号水冷通道的另一端流出,便于对板料进行冷却降温,对板料冲压池成型之后,液压伸缩缸在带动上冲压模具向上移动进行复位;

16、步骤二,对板料冲压成型之后,通过电机的输出端带动丝杆进行转动,丝杆同时带动推板、导向块和顶杆向上移动,使得顶杆将板料顶出下冲压模具的内部,进而对板料进行脱模;

17、步骤三:对板料进行脱模之后,通过一号电动伸缩杆带动定位板、限位杆、二号电动伸缩杆、安装架、抽气箱、真空气泵、排气泵和空气吸盘水平移动,使得将空气吸盘移动至板料的正上方,此时通过二号电动伸缩杆带动安装架、抽气箱、真空气泵、排气泵和空气吸盘向下移动,使得空气吸盘移动至板料的顶部,此时通过真空气泵抽取抽气箱内部的空气,并使空气吸盘的底部吸附在板料的顶部,再通过一号电动伸缩杆以相同的方式带动空气吸盘移动进行复位,并使空气吸盘带动板料移动至收集箱的上方,此时二号电动伸缩杆以相同的方式带动空气吸盘和板料向下移动,并停止真空气泵的工作,再通过排气泵将外界空气排入抽气箱内部,并使空气吸盘失去吸附力,可将板料向下排入收集箱的内部,采用此种方式便于对加工成型之后的板料进行收集;

18、步骤四:如收集箱的内部收集较多的板料时,通过三号电动伸缩杆带动支撑板和收集箱向下移动,使得收集箱下移至冲压工作台的下方,方便工作人员后续进行收取和更换收集箱。

19、本发明的技术效果和优点:

20、1.本发明通过采用防护罩、电机、丝杆、推板、导向块和滑槽的配合,可带动顶杆在下冲压模具内部垂直移动,便于将冲压成型之后的板材从下冲压模具的内部顶出,使得方便快速对板材进行脱模,节约工作人员的时间,提高脱模效率,进而方便后续对板材进行收集。

21、2.本发明通过采用固定架、一号电动伸缩杆、定位板、限位杆、二号电动伸缩杆、安装架、抽气箱、真空气泵、排气泵和空气吸盘的配合,便于调整空气吸盘的位置,并使空气吸盘吸附在板材上,便于对板材进行移动,并将板材输送至收集箱的内部,使得便于对板材进行收集,通过收集箱便于一次性收集多个冲压成型之后的板材。

22、3.本发明通过采用下冲压模具、上冲压模具、安装板、液压伸缩缸、导向杆、导向槽、滚珠、滚槽、一号水冷通道、二号水冷通道和水管连接头的配合,便于对板材进行冲压成型,并对板材进行冷却,当上冲压模具在冲压移动的同时,利用滚珠在导向杆外壁的滚槽内滚动,可将上冲压模具与导向杆之间滑动摩擦转换为滚动摩擦,进而大幅度的减少摩擦力,增加其使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!