一种小步距高速冲压模同步加工多PIN的生产工艺的制作方法

本发明涉及pin条带加工,特别涉及一种小步距高速冲压模同步加工多pin的生产工艺。

背景技术:

1、随着手机朝智能化、多功能以及小型化的方向发展,手机内置的连接器越做越小,产品步距也越来越小,从以前步距0.8mm做到目前0.35mm,产品pin宽0.13mm,大小相当于成年人头发丝。如附图1-4所示pin条带(h)为生产pin结构的原料,该pin条带(h)材料非常薄,在其端部还需要做出三次直角弯折。加工精度较高,一般都是利用模具进行金属冲压。由于pin条带(h)产品极细小,利用肉眼都无法看清,需要在放大镜下做检查。而且尺寸公差为+/-0.01,如此极细小,且产品尺寸公差要求严格,其中下料公差+0/-0.01,成形公差+/-0.01。

2、现有技术中利用模具进行金属冲压时通常采用单排冲压工艺,一次仅能得到单排pin条带(h),加工效率有待提升,且工序较多,针对不同需求的定制产品,不便于进行调试设备,进一步增加了生产成本;

3、上述冲压方式中,轻薄的金属料带(i)材料在持续的冲压过程中会出现温度升高的现象,进一步导致金属过热损耗,且高温环境下连续的冲压作业会导致金属变形和扭曲,从而加工的产品存在较大的误差,质量较差。

4、因此,发明一种小步距高速冲压模同步加工多pin的生产工艺来解决上述问题很有必要。

技术实现思路

1、本发明的目的是提供一种小步距高速冲压模同步加工多pin的生产工艺,以解决背景技术中提出的上述不足之处。

2、为了实现上述目的,本发明提供如下技术方案:一种小步距高速冲压模同步加工多pin的生产工艺,包括使用冲压模本体对金属料带进行冲切和整形,得到pin条带,pin条带的截面形状设置为“p”字形,所述pin条带的端部设有台阶正接触面,台阶正接触面端部一体设置有顶端接触面,台阶正接触面与顶端接触面之间设有台阶卡点,台阶卡点为与母端扣合的关键特性,保证产品在使用中不会因为震动松开,顶端接触面远离台阶正接触面的一端一体设置有背接触面,且背接触面远离顶端接触面的一端一体设置有焊脚,位于焊脚的外侧棱角处设置有倒角,且顶端接触面与焊脚平行分布,台阶正接触面与背接触面平行分布,台阶正接触面、顶端接触面、背接触面和焊脚之间的连接转角均设置为直角,且连接转角呈圆弧状;

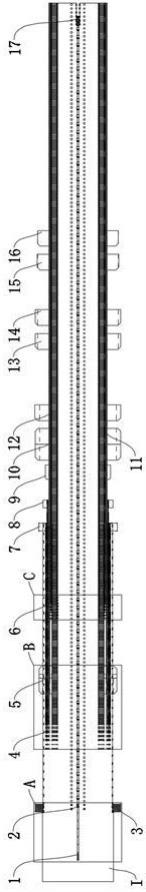

3、所述冲压模本体包括上模以及位于上模正下方的下模,且上模与下模之间为工作区域,所述冲压模本体在工作区域内沿金属料带的前进方向上依次分布有打筋部、冲孔部、切边部、第一冲切部、冲压部、第二冲切部、第三冲切部、修整部、倒角部、第一折弯部、第二折弯部、第三折弯部、第四折弯部、第五折弯部、第六折弯部和切断部,第二折弯部、第四折弯部和第六折弯部下方均设置有整形部;

4、所述打筋部、冲孔部、切边部、第一冲切部、冲压部、第二冲切部、第三冲切部、修整部、倒角部、第一折弯部、第二折弯部、第三折弯部、第四折弯部、第五折弯部、第六折弯部和切断部均安装在上模或下模上,整形部安装在冲压模本体上;

5、同步加工多pin的生产步骤具体如下:

6、s1、打加强肋:在金属料带的中间位置,利用打筋部打出凸筋结构,用于加强金属料带强度;

7、s2、冲定位孔:以金属料带的首端以及金属料带的两侧边缘作为定位,以设定尺寸在凸筋结构两侧使用冲孔部打出对称分布的定位孔,且冲孔部打出一组定位孔的同时在凸筋结构位置处同步打出截断孔;

8、s3、切边:于冲孔部的外侧设有切边部,且两侧的切边部分别以凸筋结构两侧的定位孔为基准,在金属料带两侧边上切出呈对称状分布的边缘槽口;

9、s4、冲切焊脚轮廓:以两侧的定位孔为基准,在第一冲切部的工作区域将金属料带表面两侧冲压出焊脚轮廓;

10、s5、打薄台阶正接触面部位:以两侧的定位孔为基准,在冲压部的工作区域将金属料带表面两侧冲出台阶正接触面及台阶卡点;

11、s6、冲切背接触面和顶端接触面轮廓:以两侧的定位孔为基准,在第二冲切部的工作区域将金属料带表面两侧冲出背接触面和顶端接触面轮廓,同时修整焊脚轮廓并使其与背接触面和顶端接触面保持一体平展状态;

12、s7、冲切边角余料:以两侧的定位孔为基准,在第三冲切部的工作区域将金属料带表面两侧的废料边切除;

13、s8、修整台阶正接触面轮廓:以两侧的定位孔为基准,在修整部的工作区域再次对应贴合冲压台阶正接触面轮廓,并剪除多余部分,对其参数标准化整修;

14、s9、冲切倒角轮廓:以两侧的定位孔为基准,在倒角部的工作区域将焊脚的外侧棱角处冲出倒角轮廓;

15、s10、一级预折弯:以两侧的定位孔为基准,在第一折弯部的工作区域将正接触面处向下折成45度弯;

16、s11、一级折弯到位:以两侧的定位孔为基准,在第二折弯部的工作区域将正接触面向下折成90度弯,并利用整形部进行调整;

17、s12、二级预折弯:以两侧的定位孔为基准,在第三折弯部的工作区域将顶端接触面向下折成45度弯;

18、s13、二级折弯到位:以两侧的定位孔为基准,在第四折弯部的工作区域将顶端接触面向下折成90度弯,并利用整形部进行调整;

19、s14、三级预折弯:以两侧的定位孔为基准,在第五折弯部的工作区域将背接触面向下折成45度弯;

20、s15、三级折弯到位:以两侧的定位孔为基准,在第六折弯部的工作区域将背接触面向下折成90度弯,并利用整形部进行调整;

21、s16、中间切断分离:以两侧的定位孔为基准,在切断部的工作区域将金属料带中间切断相邻截断孔之间的连接纽带,使两组pin条带分离。

22、作为本发明的优选方案,所述金属料带在步骤s10-s15的过程中依次经过第一折弯部、第二折弯部、第三折弯部、第四折弯部和第五折弯部,且金属料带在经过第一折弯部、第二折弯部、第三折弯部、第四折弯部、第五折弯部和第六折弯部两两之间的间隙中通过冷风吹拂,用以对金属料带降温和除杂。

23、作为本发明的优选方案,所述整形部设置为抵接块,所述冲压模本体两侧且对应抵接块的位置处安装有气缸,且气缸的连接端设有用于提供动能的气动机构,且气缸输出端与抵接块传动连接;

24、以两侧的定位孔为基准,在一级折弯到位、二级折弯到位和三级折弯到位的过程中利用抵接块调整焊脚、台阶正接触面、背接触面和顶端接触面之间连接转角的参数,使其误差在±0.5°之内。

25、作为本发明的优选方案,所述冲压模本体的输入端和输出端分别设有放卷部和收卷部,放卷部用于释放金属料带,所述收卷部用于收纳pin条带;

26、在放卷部与冲压模本体之间对金属料带利用伺服滚轮送料机进行匀速输送,在进入冲压模本体前使用压延辊平整处理并限定和对齐冲压模本体的工作区域。

27、作为本发明的优选方案,所述台阶正接触面打薄后的高差为k,k值设置为0.02mm,且k允许的尺寸公差为0-0.01mm;

28、所述凸筋结构的厚度设置为0.05mm;

29、台阶卡点呈倾斜状,且台阶卡点两端设有圆角过渡区域。

30、作为本发明的优选方案,所述第一冲切部和第二冲切部上均设有最少八对冲压模块,冲压模本体在第一冲切部和第二冲切部处一次合模过程在金属料带表面冲出pin条带的数量为16个。

31、作为本发明的优选方案,所述伺服滚轮送料机通过步进电机送料,在冲压模本体中的冲压部件合模时,步进电机输出轴停顿。

32、作为本发明的优选方案,所述第一折弯部、第三折弯部和第五折弯部均包括第一折弯压块,且第一折弯压块的压合切面夹角设置为45°;

33、所述第二折弯部、第四折弯部和第六折弯部均包括第二折弯压块,且第二折弯压块的压合切面夹角设置为90°;

34、所述第一折弯压块的压合切面连接处以及第二折弯压块的压合切面连接处均设置为圆弧状。

35、作为本发明的优选方案,多个所述第一折弯压块和第二折弯压块的顶端均设有电动推杆,且多个电动推杆均活动安装在冲压模本体上,所述电动推杆输出轴与第一折弯压块或第二折弯压块一一对应并传动连接。

36、作为本发明的优选方案,所述冲压模本体上设有滑块,且滑块通过调节丝杆与冲压模本体活动调节,电动推杆固定在滑块上。

37、在上述技术方案中,本发明提供的技术效果和优点:

38、通过使用冲压模本体对金属料带进行冲切和整形,得到pin条带,对轻薄的金属料带中部结构进行增强并在凸筋结构两部位做出截断孔,以均匀释放应力,利用冲孔部在两侧冲定位孔作为定位,以此进行双排同步冲压加工,单次合模同步16pin,加工效率大幅提升,且折弯过程中,先折弯45°停顿适应,然后换工位进行直角弯折,多次循序渐进,并配合风冷,提高折弯精度,降低因金属材料扭曲变形导致的误差,避免折弯变形或者杂质划伤pin条带,配合整形部提高产品加工精度以及质量;

39、通过放卷部释放金属料带并对金属料带利用伺服滚轮送料机进行匀速输送,在进入冲压模本体前使用压延辊平整处理并限定和对齐冲压模本体的工作区域,金属料带紧密贴合冲压模本体工作区域的平面上,冲压过程中不易跑偏,从而提高了其稳定性,弯折过程中,利用圆弧凹角,使金属料带滑动变形,避免出现尖锐部位或者突兀的变形,防止过度拉扯金属料带材料导致pin条带结构变形,保证产品的加工精度,在冲压成型后利用切断部切断连接纽带即可得到两排分离的pin条带,产生的废料较少,提高了材料的利用率,达到成本节省的目的,提高产品的竞争力;

40、通过将模具上的加工部件采用模块化快拆结构设计,可以提高模具精度及节省模具保养时间,并且大大降低维修师傅的工作强度,上模和下模上部件安装位置可根据需要进行设置,能够适用不同宽度的金属料带加工,且能够规划第一折弯压块或第二折弯压块的位置和间距,满足pin条带不同预定尺寸的pin条带加工需求,该结构维修保养方便,可快速换型,装置运行稳定,冲压过程较为安全,模块不易磨损或撞击损坏,无需频繁对模具进行保养,既保证了产品尺寸稳定性,又保证高速生产时可量产性和装置的高适用性。

- 还没有人留言评论。精彩留言会获得点赞!