一种低熔点铝基钎焊合金及一种低温钎焊铝基复合材料的制作方法

本发明属于铝合金层状复合材料,涉及一种低熔点铝基钎焊合金及一种低温钎焊铝基复合材料。

背景技术:

1、传统的汽车用热交换器选材多为铜材,随着汽车轻量化的提出,“以铝代铜”成为汽车轻量化的重要发展方向。据统计,铝散热器的质量比铜的小37%-45%。然而,面临的问题是,在铝散热器制备过程中,需要使用钎料将芯材与翅片实现接合。而现有的传统al-si系钎料如4043铝合金和4045铝合金由于熔化温度较高,在铝制热交换器制造过程中钎焊温度要达到甚至超过600℃,从而限制了2xxx、7xxx和大多数6xxx系铝合金作为芯材的应用。同时,由于传统al-si系钎料的液相线温度接近芯材铝合金的固相线温度,容易导致芯材的晶粒长大、熔蚀严重等问题,影响芯材的强度以及耐腐蚀性能。

2、为解决上述铝制热交换器材料在常规惰性气体保护钎焊过程中遇到强度不足以及熔蚀严重问题,开发一款能应用在更低钎焊温度下的汽车热交换器用铝基钎焊材料是行业发展的必然趋势,同时也是汽车热交换器原材料厂家需要迫切解决的问题。

3、因此,近几十年来,低熔点铝基钎焊合金一直被广泛关注和研究。合金化是降低合金熔点最简单有效的方法,而相比于其他元素,cu的作用更加明显。许多研究者在前期工作中,将大量的cu加入到al-si合金中,例如,专利cn103934591a公开了一种al-si-cu-zn系低熔点铝基钎料及其制备方法,该专利所用钎料的熔化区间为480-500℃,所述钎料的合金主要组分为al-si(3.5~4.5)-cu(17~23)-zn(10-24)。然而,该专利制备的合金,在熔化时所需的热量很高,虽然材料测得的dsc曲线的熔点相对较低,但是钎料的钎焊效果仍然有待改进。

技术实现思路

1、本发明的目的是解决现有技术中存在的低温钎焊效果不佳的问题,提供一种低熔点铝基钎焊合金及一种低温钎焊铝基复合材料,低温钎焊铝基复合材料不仅具有较低的熔点,实现了低温钎焊,还具有较好的钎焊效果。

2、为达到上述目的,本发明采用的技术方案如下:

3、一种低熔点铝基钎焊合金,含有si元素和cu元素,si元素的含量大于10wt%同时不超过12wt%,cu元素的含量大于等于5wt%同时不超过8wt%,当量直径>5μm的cu系颗粒物的体积分数占cu系颗粒物的总体积分数的百分比≤0.5%。

4、本发明通过调控低熔点铝基钎焊合金中si元素和cu元素的含量使得低熔点铝基钎焊合金的熔点≤570℃,具体探究过程如下:

5、低熔点铝基钎焊合金中cu元素的含量大于等于5wt%同时不超过8wt%。cu元素的含量是影响al-si-cu体系熔点至关重要的影响因子,根据cu元素的含量的不同,可以获得不同低熔点等级的合金;一定范围内,cu元素的含量越低,能够实现的最佳熔点越高,cu元素的含量越高,能够实现的最佳熔点越低,低熔点铝基钎焊合金中cu元素的含量大于等于5wt%同时不超过8wt%时,需要根据三元相图匹配适合的si元素的含量范围,以获得最佳低熔点范围的合金配方,低熔点铝基钎焊合金中cu元素的含量大于等于5wt%同时不超过8wt%时,低熔点铝基钎焊合金的熔点最低能够达到565℃;

6、在al-si二元相图中,si元素以共晶形式单独贡献于合金材料熔点的降低,其共晶温度为577℃;低熔点铝基钎焊合金中cu元素的含量大于等于5wt%同时不超过8wt%时,本发明在al-si-cu三元相图(如图3所示)中,根据cu元素的含量范围,通过查找相图初步确定si元素的匹配添加范围,并经实验验证在低熔点铝基钎焊合金中si元素的含量大于10wt%同时不超过12wt%时,低熔点铝基钎焊合金的熔点≤570℃;当低熔点铝基钎焊合金中si元素的含量过小或者过大时,其组成偏离共晶点较远,合金的液相线温度较高,且熔化区间较大,不利于钎料熔化和流动。

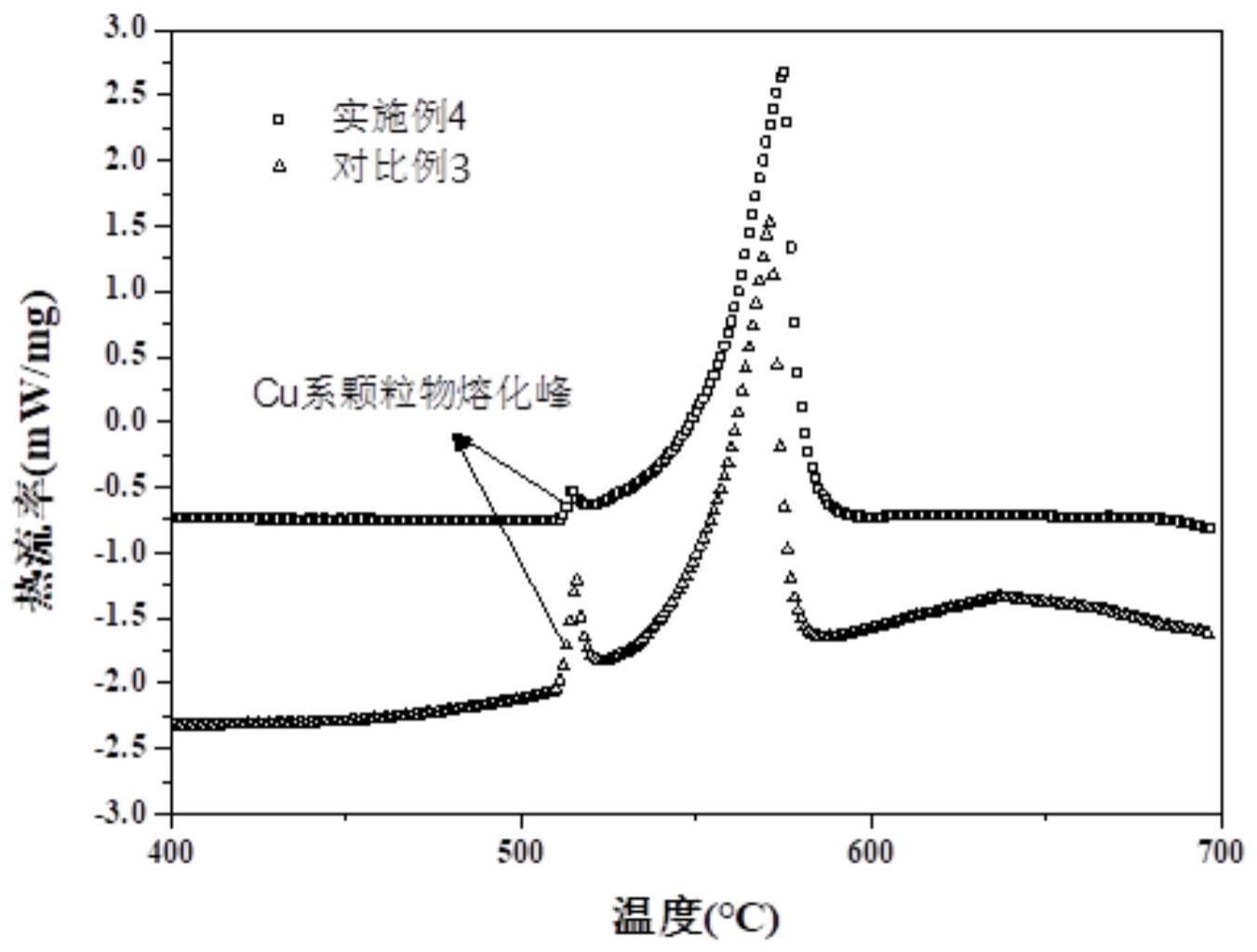

7、本发明提高低温钎焊效果的关键是控制低熔点铝基钎焊合金中cu系颗粒物的熔化焓为1-5j/g,物质的熔化焓体现了熔化这部分物质需要多少的能量,从钎料角度出发,熔化焓越低,表明其越容易熔化,更有利于钎焊,在相同条件下能够获得更高的焊缝质量。对于熔点≤570℃的低熔点铝基钎焊合金来说,cu系颗粒物的熔化焓至少为1j/g,这是由于达到熔点≤570℃的钎料中cu元素含量必然导致的结果;当cu系颗粒物的熔化焓大于5j/g时,需要吸收较多的热量才可以将cu系颗粒物熔化,不利于钎料的熔化。

8、研究发现,低熔点铝基钎焊合金中cu系颗粒物的熔化焓一方面受低熔点铝基钎焊合金中cu元素的含量的影响,另一方面受cu系颗粒物的尺寸的影响。

9、在一定范围内cu元素的含量越多,则获得的cu系颗粒物的体积分数越大,熔化焓越大。本发明在调节低熔点铝基钎焊合金中cu元素的含量大于等于5wt%同时不超过8wt%使体系的熔点达到目标熔点后发现,不同的cu系颗粒物尺寸会探测到不同的cu系颗粒物熔化焓;在cu系颗粒物的体积分数一定的情况下(即cu添加量相同),cu系颗粒物的尺寸越小时,测得的熔化焓越小,并且表现为越有利于钎焊。本发明发现,当cu系颗粒物的当量直径大于5μm时,探测到的cu系颗粒物熔融时的熔化焓会明显增大,并且钎焊后的焊缝的长度明显减小;因此,应该控制当量直径>5μm的cu系颗粒物的体积分数占比≤0.5%,该占比数下的大颗粒物基本忽略不计,可以确保低熔点铝基钎焊合金中cu系颗粒物的熔化焓控制在5j/g以内。

10、作为优选的技术方案:

11、如上所述的一种低熔点铝基钎焊合金,低熔点铝基钎焊合金的制备过程中,将原料熔融后,以≥104k/s的冷却速度快速凝固,热轧时的温度为450-480℃。

12、当采用传统工艺时,在同等的cu元素的含量时,cu系颗粒物的熔化焓为10-15j/g,这导致此类材料虽然具有较低的熔点,但在575℃低温钎焊时的钎焊表现仍然不太理想,根本原因是传统工艺会导致cu系颗粒物的尺寸较大。本发明尝试在传统工艺中引入快速凝固法制备了具备细小cu系颗粒物的al-si-cu钎料,具体原因为:由于冷却速度过快,cu系颗粒物来不及长大就凝固。由于实现大块铸锭的组织细小化是比较困难,且容易成本过高,所以此路径一直无人尝试。采用快速冷却可以获得细小的cu系颗粒物,但是此类细小颗粒在热轧时会进一步长大直至尺寸稳定,如果后续的热轧温度不加以管控,此类细小颗粒在热轧时会增长过快而超出目标范围,因此需要控制热轧温度在450-480℃。

13、如上所述的一种低熔点铝基钎焊合金,低熔点铝基钎焊合金中还含有2.0-5.0wt%的zn元素。

14、在al-si-cu钎料中,由于cu元素的加入会明显增加钎料的电化学电位,在与其他目标铝合金焊件钎焊后,会导致钎料层的电化学电位高于目标焊件,在腐蚀介质下,形成了原电池效应,优先腐蚀电化学电位更低的焊件,从而减低目标焊件的使用寿命;zn元素的加入可以降低钎料的电化学电位,将钎料的电位调整到低于焊件的电化学电位,使得钎料起到牺牲阳极的阴极保护作用,在腐蚀介质下,优先腐蚀钎焊层;同时,zn元素在al中的溶解度大,不会形成第二相,钎焊后,在钎焊界面zn与母材中的al有良好的固溶结合,提高焊缝结合的强度;当低熔点铝基钎焊合金中zn元素的含量<2.0wt%时,不足以将钎料的电化学电位调控至低于焊件电化学电位,钎料对焊件起不到阴极保护作用;当低熔点铝基钎焊合金中zn元素的含量>5wt%时,钎料的腐蚀电位降低幅度过大,与芯材腐蚀电位相差较大,加快钎料的腐蚀速度,影响焊件整体耐蚀性;因此,本发明将低熔点铝基钎焊合金中zn元素的含量限定在2.0-5.0wt%。

15、一种低温钎焊铝基复合材料,包括芯材和皮材i(钎料),芯材通常为固相线温度≥580℃的铝合金材料,例如3xxx系al-mn合金、6xxx系al-mg-si系合金等,芯材的固相线温度高于皮材i的熔点,在芯材的一侧或两侧添加作为钎料的皮材i后可以与其他部件进行钎焊接合,皮材i为如上任一项所述的一种低熔点铝基钎焊合金。

16、作为优选的技术方案:

17、如上所述的一种低温钎焊铝基复合材料,低温钎焊铝基复合材料中皮材i的厚度占比为2-15%。

18、在钎焊过程中,当加热温度上升到钎料的固相线温度时,钎料开始熔化,直至温度到达钎料的液相线温度时,钎料完全熔化,通过毛细流动的作用,部分填充在被焊件之间的间隙,形成焊缝;当低温钎焊铝基复合材料中皮材i的厚度占比过小时,液态钎料不足以填充焊件之间的间隙;当低温钎焊铝基复合材料中皮材i的厚度占比过大时,在钎焊温度下,生成的液相过多,导致芯材熔蚀严重,甚至焊件变形等情况;因此,本发明将低温钎焊铝基复合材料中皮材i的厚度占比限定在2-15%。

19、如上所述的一种低温钎焊铝基复合材料,低温钎焊铝基复合材料的皮材i适用于565-610℃的钎焊温度;钎焊后,低温钎焊铝基复合材料的焊缝的长度为35-45mm,耐盐雾腐蚀天数为19-23天。

20、本发明还提供了一种低熔点铝基钎焊合金,含有si元素和cu元素,si元素的含量大于7wt%同时不超过10wt%,cu元素的含量大于8wt%同时不超过13wt%,当量直径>5μm的cu系颗粒物的体积分数占cu系颗粒物的总体积分数的百分比≤2%。

21、本发明通过调控低熔点铝基钎焊合金中si元素和cu元素的含量使得低熔点铝基钎焊合金的熔点≤565℃,具体探究过程如下:

22、低熔点铝基钎焊合金中cu元素的含量大于8wt%同时不超过13wt%。cu元素的含量是影响al-si-cu体系熔点至关重要的影响因子,根据cu元素的含量的不同,可以获得不同低熔点等级的合金;一定范围内,cu元素的含量越低,能够实现的最佳熔点越高,cu元素的含量越高,能够实现的最佳熔点越低,低熔点铝基钎焊合金中cu元素的含量大于8wt%同时不超过13wt%时,需要根据三元相图匹配适合的si元素的含量范围,以获得最佳低熔点范围的合金配方,低熔点铝基钎焊合金中cu元素的含量大于8wt%同时不超过13wt%时,低熔点铝基钎焊合金的熔点最低能够达到553℃;

23、在al-si二元相图中,si元素以共晶形式单独贡献于合金材料熔点的降低,其共晶温度为577℃;低熔点铝基钎焊合金中cu元素的含量大于8wt%同时不超过13wt%时,本发明在al-si-cu三元相图中,根据cu元素的含量范围,通过查找相图初步确定si元素的匹配添加范围,并经实验验证在低熔点铝基钎焊合金中si元素的含量大于7wt%同时不超过10wt%时,低熔点铝基钎焊合金的熔点≤565℃;当低熔点铝基钎焊合金中si元素的含量过小或者过大时,其组成偏离共晶点较远,合金的液相线温度较高,且熔化区间较大,不利于钎料熔化和流动。

24、本发明提高低温钎焊效果的关键是控制低熔点铝基钎焊合金中cu系颗粒物的熔化焓不超过17j/g,物质的熔化焓体现了熔化这部分物质需要多少的能量,从钎料角度出发,熔化焓越低,表明其越容易熔化,更有利于钎焊,在相同条件下能够获得更高的焊缝质量。当cu系颗粒物的熔化焓过大时,需要吸收较多的热量才可以将cu系颗粒物熔化,不利于钎料的熔化。随着cu含量的增加,体系的熔点下降,且cu系颗粒物在体系中的占比增加,作为体系中的低熔点相,cu系颗粒物占比的增加是有利于体系的整体熔化的,所以相比于低cu含量体系熔化变得更容易,因此,对于cu元素的含量大于8wt%同时不超过13wt%的体系,至多允许不超过17j/g的cu系颗粒物的熔化焓。

25、研究发现,一方面,低熔点铝基钎焊合金中cu系颗粒物的熔化焓受低熔点铝基钎焊合金中cu元素的含量的影响,另一方面受cu系颗粒物的尺寸的影响。

26、在一定范围内cu元素的含量越多,则获得的cu系颗粒物的体积分数越大,熔化焓越大。本发明在调节低熔点铝基钎焊合金中cu元素的含量大于8wt%同时不超过13wt%使体系的熔点达到目标熔点后发现,不同的cu系颗粒物尺寸会探测到不同的cu系颗粒物熔化焓;在cu系颗粒物的体积分数一定的情况下(即cu添加量相同),cu系颗粒物的尺寸越小时,测得的熔化焓越小,并且表现为越有利于钎焊。本发明发现,当cu系颗粒物的当量直径大于5μm时,探测到的cu系颗粒物熔融时的熔化焓会明显增大,并且钎焊后的焊缝的长度明显减小;因此,应该控制当量直径>5μm的cu系颗粒物的体积分数占比≤2%,该占比下可以确保低熔点铝基钎焊合金中cu系颗粒物的熔化焓不超过17j/g。

27、作为优选的技术方案:

28、如上所述的一种低熔点铝基钎焊合金,低熔点铝基钎焊合金的制备过程中,将原料熔融后,以≥104k/s的冷却速度快速凝固,热轧时的温度为450-480℃。

29、当采用传统工艺时,在同等的cu元素的含量时,cu系颗粒物的熔化焓为20-27j/g,这导致此类材料虽然具有较低的熔点,但在560℃低温钎焊时的钎焊表现仍然不太理想,根本原因是传统工艺会导致cu系颗粒物的尺寸较大。本发明尝试在传统工艺中引入快速凝固法制备了具备细小cu系颗粒物的al-si-cu钎料,具体原因为:由于冷却速度过快,cu系颗粒物来不及长大就凝固。由于实现大块铸锭的组织细小化是比较困难,且容易成本过高,所以此路径一直无人尝试。采用快速冷却可以获得细小的cu系颗粒物,但是此类细小颗粒在热轧时会进一步长大直至尺寸稳定,如果后续的热轧温度不加以管控,此类细小颗粒在热轧时会增长过快而超出目标范围,因此需要控制热轧温度在450-480℃。

30、如上所述的一种低熔点铝基钎焊合金,低熔点铝基钎焊合金中还含有5.0-8.5wt%的zn元素。

31、在al-si-cu钎料中,由于cu元素的加入会明显增加钎料的电化学电位,在与其他目标铝合金焊件钎焊后,会导致钎料层的电化学电位高于目标焊件,在腐蚀介质下,形成了原电池效应,优先腐蚀电化学电位更低的焊件,从而减低目标焊件的使用寿命;zn元素的加入可以降低钎料的电化学电位,将钎料的电位调整到低于焊件的电化学电位,使得钎料起到牺牲阳极的阴极保护作用,在腐蚀介质下,优先腐蚀钎焊层;同时,zn元素在al中的溶解度大,不会形成第二相,钎焊后,在钎焊界面zn与母材中的al有良好的固溶结合,提高焊缝结合的强度;当低熔点铝基钎焊合金中zn元素的含量<5.0wt%时,不足以将钎料的电化学电位调控至低于焊件电化学电位,钎料对焊件起不到阴极保护作用;当低熔点铝基钎焊合金中zn元素的含量>8.5wt%时,钎料的腐蚀电位降低幅度过大,与芯材腐蚀电位相差较大,加快钎料的腐蚀速度,影响焊件整体耐蚀性;因此,本发明将低熔点铝基钎焊合金中zn元素的含量限定在5.0-8.5wt%。

32、一种低温钎焊铝基复合材料,包括芯材和皮材ii(钎料),芯材通常为固相线温度≥580℃的铝合金材料,例如3xxx系al-mn合金、6xxx系al-mg-si系合金等,芯材的固相线温度高于皮材ii的熔点,在芯材的一侧或两侧添加作为钎料的皮材ii后可以与其他部件进行钎焊接合,皮材ii为如上任一项所述的一种低熔点铝基钎焊合金。

33、作为优选的技术方案:

34、如上所述的一种低温钎焊铝基复合材料,低温钎焊铝基复合材料中皮材ii的厚度占比为2-15%。

35、在钎焊过程中,当加热温度上升到钎料的固相线温度时,钎料开始熔化,直至温度到达钎料的液相线温度时,钎料完全熔化,通过毛细流动的作用,部分填充在被焊件之间的间隙,形成焊缝;当低温钎焊铝基复合材料中皮材ii的厚度占比过小时,液态钎料不足以填充焊件之间的间隙;当低温钎焊铝基复合材料中皮材ii的厚度占比过大时,在钎焊温度下,生成的液相过多,导致芯材熔蚀严重,甚至焊件变形等情况;因此,本发明将低温钎焊铝基复合材料中皮材ii的厚度占比限定在2-15%。

36、如上所述的一种低温钎焊铝基复合材料,低温钎焊铝基复合材料的皮材ii适用于555-585℃的钎焊温度;钎焊后,低温钎焊铝基复合材料的焊缝的长度为33-42mm,耐盐雾腐蚀天数为20-23天。

37、本发明还提供了一种低熔点铝基钎焊合金,含有si元素和cu元素,si元素的含量大于3wt%同时不超过7wt%,cu元素的含量大于13wt%同时不超过20wt%,当量直径>5μm的cu系颗粒物的体积分数占cu系颗粒物的总体积分数的百分比≤5%。

38、本发明通过调控低熔点铝基钎焊合金中si元素和cu元素的含量使得低熔点铝基钎焊合金的熔点≤545℃,具体探究过程如下:

39、低熔点铝基钎焊合金中cu元素的含量大于13wt%同时不超过20wt%,cu元素的含量是影响al-si-cu体系熔点至关重要的影响因子,根据cu元素的含量的不同,可以获得不同低熔点等级的合金;一定范围内,cu元素的含量越低,能够实现的最佳熔点越高,cu元素的含量越高,能够实现的最佳熔点越低,低熔点铝基钎焊合金中cu元素的含量大于13wt%同时不超过20wt%时,需要根据三元相图匹配适合的si元素的含量范围,以获得最佳低熔点范围的合金配方,低熔点铝基钎焊合金中cu元素的含量大于13wt%同时不超过20wt%时,低熔点铝基钎焊合金的熔点最低能够达到525℃;

40、在al-si二元相图中,si元素以共晶形式单独贡献于合金材料熔点的降低,其共晶温度为577℃;低熔点铝基钎焊合金中cu元素的含量大于13wt%同时不超过20wt%时,本发明在al-si-cu三元相图中,根据cu元素的含量范围,通过查找相图初步确定si元素的匹配添加范围,并经实验验证在低熔点铝基钎焊合金中si元素的含量大于3wt%同时不超过7wt%时,低熔点铝基钎焊合金的熔点≤545℃;当低熔点铝基钎焊合金中si元素的含量过小或者过大时,其组成偏离共晶点较远,合金的液相线温度较高,且熔化区间较大,不利于钎料熔化和流动。

41、本发明提高低温钎焊效果的关键是控制低熔点铝基钎焊合金中cu系颗粒物的熔化焓不超过30j/g,物质的熔化焓体现了熔化这部分物质需要多少的能量,从钎料角度出发,熔化焓越低,表明其越容易熔化,更有利于钎焊,在相同条件下能够获得更高的焊缝质量。当cu系颗粒物的熔化焓过大时,需要吸收较多的热量才可以将cu系颗粒物熔化,不利于钎料的熔化。随着cu含量的增加,体系的熔点下降,且cu系颗粒物在体系中的占比增加,作为体系中的低熔点相,cu系颗粒物占比的增加是有利于体系的整体熔化的,所以相比于低cu含量体系熔化变得更容易,因此,对于cu元素的含量大于13wt%同时不超过20wt%的体系,至多允许不超过30j/g的cu系颗粒物的熔化焓。

42、研究发现,低熔点铝基钎焊合金中cu系颗粒物的熔化焓一方面受低熔点铝基钎焊合金中cu元素的含量的影响,另一方面受cu系颗粒物的尺寸的影响。

43、在一定范围内cu元素的含量越多,则获得的cu系颗粒物的体积分数越大,熔化焓越大。本发明在调节低熔点铝基钎焊合金中cu元素的含量大于13wt%同时不超过20wt%使体系的熔点达到目标熔点后发现,不同的cu系颗粒物尺寸会探测到不同的cu系颗粒物熔化焓;在cu系颗粒物的体积分数一定的情况下(即cu添加量相同),cu系颗粒物的尺寸越小时,测得的熔化焓越小,并且表现为越有利于钎焊。本发明发现,当cu系颗粒物的当量直径大于5μm时,探测到的cu系颗粒物熔融时的熔化焓会明显增大,并且钎焊后的焊缝的长度明显减小;因此,应该控制当量直径>5μm的cu系颗粒物的体积分数占比≤5%,该占比数下的大颗粒物基本忽略不计,可以确保低熔点铝基钎焊合金中cu系颗粒物的熔化焓控制在30j/g以内。

44、作为优选的技术方案:

45、如上所述的一种低熔点铝基钎焊合金,低熔点铝基钎焊合金的制备过程中,将原料熔融后,以≥104k/s的冷却速度快速凝固,热轧时的温度为450-480℃。

46、当采用传统工艺时,在同等的cu元素的含量时,cu系颗粒物的熔化焓为35-42j/g,这导致此类材料虽然具有较低的熔点,但在530℃低温钎焊时的钎焊表现仍然不太理想,根本原因是传统工艺会导致cu系颗粒物的尺寸较大。本发明尝试在传统工艺中引入快速凝固法制备了具备细小cu系颗粒物的al-si-cu钎料,具体原因为:由于冷却速度过快,cu系颗粒物来不及长大就凝固。由于实现大块铸锭的组织细小化是比较困难,且容易成本过高,所以此路径一直无人尝试。采用快速冷却可以获得细小的cu系颗粒物,但是此类细小颗粒在热轧时会进一步长大直至尺寸稳定,如果后续的热轧温度不加以管控,此类细小颗粒在热轧时会增长过快而超出目标范围,因此需要控制热轧温度在450-480℃。

47、如上所述的一种低熔点铝基钎焊合金,低熔点铝基钎焊合金中还含有8.5-11wt%的zn元素。

48、在al-si-cu钎料中,由于cu元素的加入会明显增加钎料的电化学电位,在与其他目标铝合金焊件钎焊后,会导致钎料层的电化学电位高于目标焊件,在腐蚀介质下,形成了原电池效应,优先腐蚀电化学电位更低的焊件,从而减低目标焊件的使用寿命;zn元素的加入可以降低钎料的电化学电位,将钎料的电位调整到低于焊件的电化学电位,使得钎料起到牺牲阳极的阴极保护作用,在腐蚀介质下,优先腐蚀钎焊层;同时,zn元素在al中的溶解度大,不会形成第二相,钎焊后,在钎焊界面zn与母材中的al有良好的固溶结合,提高焊缝结合的强度;当低熔点铝基钎焊合金中zn元素的含量<8.5wt%时,不足以将钎料的电化学电位调控至低于焊件电化学电位,钎料对焊件起不到阴极保护作用;当低熔点铝基钎焊合金中zn元素的含量>11wt%时,钎料的腐蚀电位降低幅度过大,与芯材腐蚀电位相差较大,加快钎料的腐蚀速度,影响焊件整体耐蚀性;因此,本发明将低熔点铝基钎焊合金中zn元素的含量限定在8.5-11wt%。

49、一种低温钎焊铝基复合材料,包括芯材和皮材iii(钎料),芯材通常为固相线温度≥580℃的铝合金材料,例如3xxx系al-mn合金、6xxx系al-mg-si系合金等,芯材的固相线温度高于皮材iii的熔点,在芯材的一侧或两侧添加作为钎料的皮材iii后可以与其他部件进行钎焊接合,皮材iii为如上任一项所述的一种低熔点铝基钎焊合金。

50、作为优选的技术方案:

51、如上所述的一种低温钎焊铝基复合材料,低温钎焊铝基复合材料中皮材iii的厚度占比为2-15%。

52、在钎焊过程中,当加热温度上升到钎料的固相线温度时,钎料开始熔化,直至温度到达钎料的液相线温度时,钎料完全熔化,通过毛细流动的作用,部分填充在被焊件之间的间隙,形成焊缝;当低温钎焊铝基复合材料中皮材iii的厚度占比过小时,液态钎料不足以填充焊件之间的间隙;当低温钎焊铝基复合材料中皮材iii的厚度占比过大时,在钎焊温度下,生成的液相过多,导致芯材熔蚀严重,甚至焊件变形等情况;因此,本发明将低温钎焊铝基复合材料中皮材iii的厚度占比限定在2-15%。

53、如上所述的一种低温钎焊铝基复合材料,低温钎焊铝基复合材料的皮材iii适用于530-560℃的钎焊温度;钎焊后,低温钎焊铝基复合材料的焊缝的长度为23-38.7mm,耐盐雾腐蚀天数为16-21天。

54、有益效果:

55、(1)本发明制备的低熔点铝基钎焊合金的熔点≤570℃,更优地,熔点≤565℃,更优地,熔点≤545℃,可以实现低温钎焊下良好焊接。

56、(2)本发明制备的低熔点铝基钎焊合金的熔化焓明显降低,促进了钎料的熔化,与现有技术中的低温钎焊材料相比表现出更好的焊接性。

57、(3)本发明制备的低温钎焊铝基复合材料,在钎焊后,通过耐腐蚀性swaat海水循环盐雾腐蚀试验测试,其耐腐蚀性能提高150%以上。

- 还没有人留言评论。精彩留言会获得点赞!