全自动上下料打标机以及全自动打标方法与流程

本发明属于激光打标机,具体涉及全自动上下料打标机以及全自动打标方法。

背景技术:

1、激光打标机是一种使用激光技术进行打标、刻印、雕刻等操作的设备。它利用激光束对工件表面进行加工,通过控制激光束的位置和功率来实现对物体表面的永久性标记。

2、但是,现有的激光打标机在使用上可能面临适应性差的问题,面对非标的待加工件时,需要作业人员根据每一种待加工件调整激光打标头的预设加工位置,出现了调试步骤繁琐导致的作业人工成本大,而且调试效率低,因此亟需一种可实现全自动上下料的打标机,以解决现有方案中的自动化程度低的问题。

技术实现思路

1、为了克服现有技术的不足,本发明提供全自动上下料打标机以及全自动打标方法,以解决现有技术的问题。

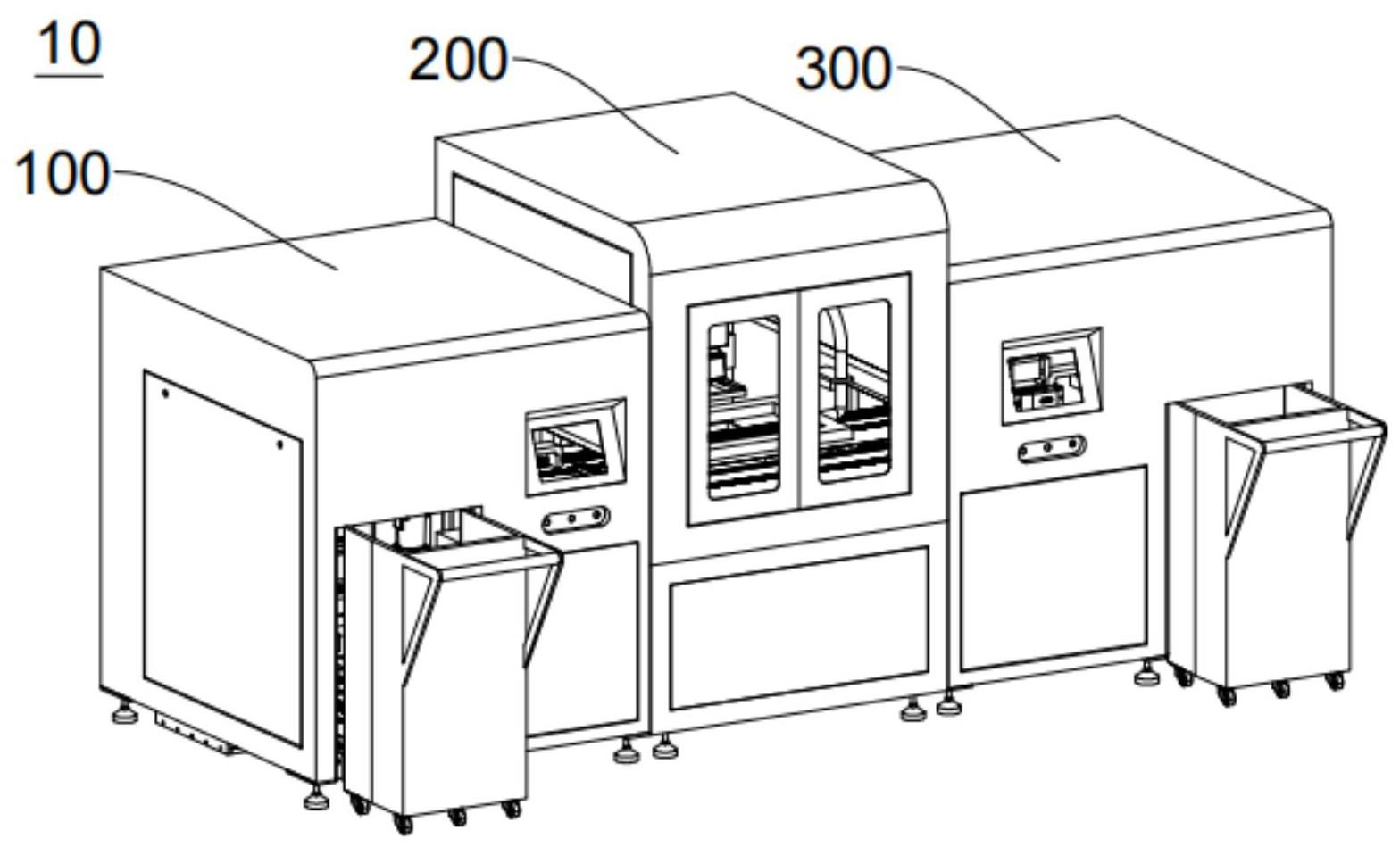

2、本发明其中一方案提供了一种全自动上下料打标机,包括上料模块、打标模块、下料模块以及加工输送链组件,所述上料模块设置于所述加工输送链组件的进料端,所述下料模块设置于所述加工输送链组件的出料端,所述加工输送链组件经过至少一个加工工位,所述打标模块设置于所述加工工位内;

3、所述上料模块包括第一输送链组件、第一拨动组件、第一升降组件、第一搬运组件;所述第一输送链组件的进料端于位于所述上料模块的入口,所述第一拨动组件的拨动行程起点设置于所述第一输送链组件的出料端,所述第一升降组件设置于所述第一拨动组件的拨动行程终点处,所述第一搬运组件设置于所述第一升降组件与所述加工输送链组件的进料端之间,用于将所述第一升降组件抬升至预定高度的托盘搬运至所述加工输送链组件;

4、所述打标模块包括多轴运动平台、激光器组件;所述激光器组件通过所述多轴运动平台可调位置地设置于所述加工输送链组件上方,且所述激光器组件的照射范围覆盖进入所述加工工位的所述托盘,用于对所述托盘内的待加工件进行加工作业;

5、所述下料模块包括第二输送链组件、第二拨动组件、第二升降组件、第二搬运组件;所述第二搬运组件设置于所述加工输送链组件的出料端与所述第二升降组件之间,用于将所述加工输送链组件上的所述托盘取出至所述第二升降组件;所述第二升降组件设置于所述第二拨动组件的拨动行程起点处,所述第二输送链组件的进料端设置于所述第二拨动组件的拨动行程终点处,所述第二输送链组件的出料端位于所述下料模块的出口。

6、在本方案中,所述上料模块将装载的有待加工件的托盘运输到加工工位后,所述打标模块通过视觉识别组件可以有效地识别进入到加工工位的待加工件的数量、形状、摆放角度、代加工面位置等姿态信息,通过所述多轴运动平台可以根据不同待加工件的姿态信息来灵活调整所述激光器组件的朝向等,从而适应多种待加工件的加工需求,提升的设备的适用性,最后由下料模块将已加工件从加工输送链组件运离并从出口送出。

7、在本发明其中一个优选方案中,所述第一拨动组件包括第一横向拨动机构、第一纵向拨动机构,所述第一输送链组件的出料端设置有第一方向挡料板,所述第一横向拨动机构设置于所述第一方向挡料板朝向所述第一输送链组件的一面,所述第一方向挡料板用于将所述托盘定位在所述第一横向拨动机构的拨动行程起点,所述第一横向拨动机构的拨动行程终点处设置有第二方向挡料板,所述第一升降组件设置于所述第二方向挡料板朝向所述第一横向拨动机构的一面,且所述第一升降组件设置于所述第一纵向拨动机构的拨动行程终点处。

8、在本方案中,所述第一方向挡料板用于阻拦所述第一输送链组件输送的装有待加工件的所述托盘,所述第二方向挡料板用于定位所述托盘在所述第一升降组件的工作区域内,从而确保装有待加工件的所述托盘被所述第一升降组件抬升。

9、在本发明其中一个优选方案中,所述第二拨动组件包括第二横向拨动机构,所述第二升降组件设置于所述第二横向拨动机构的拨动行程起点处,所述第二输送链组件的进料端设置有第三方向挡料板,所述第二横向拨动机构的拨动行程终点为所述第二输送链组件的进料端,且所述第二横向拨动机构的拨动行程终点处设置有第四方向挡料板,所述第四方向挡料板位于所述第二输送链组件远离所述第二横向拨动机构的一侧,所述第三方向挡料板和所述第四方向挡料板用于将所述托盘定位在所述第二输送链组件的进料端。

10、在本方案中,所述第二拨动组件用于将所述第二升降组件上装载的已加工件的托盘推送至第二输送链组件的进料端,并由所述第三方向挡料板、所述第四方向挡料板实现已加工件的限位,从而确保装载有已加工件的托盘输送至预定位置。

11、在本发明其中一个优选方案中,所述上料模块还设置有上料导向模块,所述上料导向模块包括多个第一导向滚轮以及用于安装所述第一导向滚轮的第一导向轮安装板,若干个所述第一导向滚轮通过第一导向轮安装板设置于所述第一输送链组件两侧,相对设置的所述第一导向轮安装板的间距沿所述第一输送链组件的进料方向呈向内逐渐缩小的趋势;

12、和/或,所述下料模块还设置有下料导向模块,所述下料导向模块包括多个第二导向滚轮以及用于安装所述第二导向滚轮的第二导向轮安装板,若干个所述第二导向滚轮通过第二导向轮安装板设置于所述第二输送链组件两侧,相对设置的所述第二导向轮安装板的间距沿所述第二输送链组件的进料方向呈向内逐渐缩小的趋势。

13、在本方案中,所述第一导向轮安装板、所述第一导向滚轮用于引导运输装载有所述托盘的推车进入到第一输送链组件的运输范围内;所述第二导向滚轮、所述第一导向轮安装板用于引导空载的推车进入到第二输送链组件的运输范围内,准备装载已完成加工的工件。

14、在本发明其中一个优选方案中,所述上料模块底部的上料底板还设置有由若干个第一万向输送球柱构成的第一万向球台,所述第一万向输送球柱的接触端面突出于所述上料底板、且与所述托盘抵接,用于减小所述托盘受到的摩擦;

15、所述第一输送链组件的底部设置有第一输送链升降支架、第一输送链升降台,所述第一输送链升降支架设置有第一升降气缸,所述第一升降气缸的升降端与所述第一输送链升降台抵接,所述第一输送链升降台与所述第一输送链组件固定连接,所述第一输送链组件可升降地设置于所述第一输送链升降支架上;所述第一输送链升降支架、所述第一输送链升降台内均设置有所述第一万向输送球柱,且所述第一输送链升降支架的上端面、所述第一输送链升降台的最低高度位置均低于所述第一万向输送球柱的接触端面;

16、所述上料模块内形成第一预存库位,用于预存放置有待加工件的托盘,所述第一预存库位包括所述第一输送链升降支架、所述第一输送链升降台以及对应的所述第一万向输送球柱。

17、在本方案中,通过设置了第一预存库位,在上料过程中,工件先运输至第一预存库位再输送至所述第一搬运组件的搬运区域,第一预存库位用于预存待加工工件,当所述第一搬运组件的搬运区域内的待加工工件被搬运完成后,第一预存库位内的待加工工件可以及时的输送至上料库位,使得所述第一搬运组件的搬运区域内待加工工件的供料充足,避免在工件上料阶段因为供应不及时导致的加工节拍减慢。

18、在本发明其中一个优选方案中,所述下料模块底部的下料底板还设置有由若干个第二万向输送球柱构成的第二万向球台,所述第二万向输送球柱的接触端面突出于所述下料底板、且与所述托盘抵接,用于减小所述托盘受到的摩擦;

19、所述第二输送链组件的底部设置有第二输送链升降支架、第二输送链升降台,所述第二输送链升降支架设置有第二升降气缸,所述第二升降气缸的升降端与所述第二输送链升降台抵接,所述第二输送链升降台与所述第二输送链组件固定连接,所述第二输送链组件可升降地设置于所述第二输送链升降支架上;所述第二输送链升降支架、所述第二输送链升降台内均设置有所述第二万向输送球柱,且所述第二输送链升降支架的上端面、所述第二输送链升降台的最低高度位置均低于所述第二万向输送球柱的接触端面;

20、所述下料模块内形成第二预存库位,用于暂存放置有已加工件的托盘,所述第二预存库位包括所述第二输送链升降支架、所述第二输送链升降台以及对应的所述第二万向输送球柱。

21、在本方案中,通过设置第二预存库位,在下料过程中,已加工好的工件先运送至第二预存库位,从而空出所述第二搬运组件的搬运区域,当所述第二搬运组件的搬运区域的工件堆放至预定高度后,已加工完成的工件及时运送至第二预存库位,避免了工件无法及时取出影响所述第二搬运组件的搬运已加工件的工作节奏,从而避免在工件下料阶段因为卸料不及时导致的加工节拍减慢。

22、在设置第一预存库位或者第二预存库位的方案中,万向输送球柱是一种机械传动装置,也被称为旋转输送球、旋转传送球等。它由一个球形外壳和内部的滚珠组成,可实现在各个方向上的平稳旋转传递动力或物料。具有以下特点和应用:

23、多方向传递:万向输送球可以在各个方向上灵活传递动力或物料,能够实现全方位的传送。

24、平稳运行:通过高质量的滚珠和润滑系统,万向输送球可以实现平稳、无噪音的运行。

25、节省空间:由于其紧凑的设计和灵活的旋转方式,万向输送球可以节省空间并简化传输系统的结构。

26、应用广泛:万向输送球广泛应用于物流、自动化生产线、装配线、输送带系统等领域,能够实现物料转移、角度传送和环状传输等多种输送需求。

27、在本发明其中一个优选方案中,所述打标模块还包括视觉识别组件以及排风组件;

28、所述视觉识别组件设置于所述激光器组件朝向所述托盘的一端,所述视觉识别组件的识别视野覆盖进入所述加工工位的所述托盘,所述视觉识别组件用于获取所述托盘内待加工件的姿态信息并输送至所述多轴运动平台;

29、所述排风组件设置于所述激光器组件与所述加工输送链组件之间,所述排风组件用于吸收所述激光器组件在加工作业中产生的烟尘或废气。

30、在本方案中,通过视觉识别组件可以有效地识别进入到加工工位的待加工件的数量、形状、摆放角度、代加工面位置等姿态信息,通过所述多轴运动平台可以根据不同待加工件的姿态信息来灵活调整所述激光器组件的朝向等,从而适应多种待加工件的加工需求,提升的设备的适用性;同时,通过设置所述排风组件在所述激光器组件与所述加工输送链组件之间,用于吸收所述激光器组件在加工作业中产生的烟尘或废气,避免烟尘废气逸散,避免环境污染以及烟尘对其他设备的影响,同时避免废气对施工作业人员身体健康造成影响,对施工作业人员更加友好。

31、在本发明其中一个优选方案中,所述视觉识别组件包括视觉处理模块、安装支架以及设置于所述安装支架上的高度识别模块、第一拍摄模块、第二拍摄模块;

32、所述安装支架设置为中空的环形或矩形结构,用于避免干涉所述激光器组件;

33、高度识别模块,设置于视觉处理模块朝向所述加工输送链组件的一面,用于获取所述视觉识别组件相对于所述托盘的高度位置信息;

34、所述第一拍摄模块朝向所述加工输送链组件,所述第一拍摄模块与所述视觉处理模块电性连接,用于拍摄所述托盘内全部待加工件的图像信息并输送至所述视觉处理模块;所述视觉处理模块存储有第一识别模型,所述第一识别模型用于识别待加工件的分布情况并划分若干个识别区域;

35、所述第二拍摄模块朝向所述加工输送链组件,所述第二拍摄模块与所述视觉处理模块电性连接,用于拍摄若干单个所述待加工件的图像信息并输送至所述视觉处理模块;所述视觉处理模块内存储有第二识别模型,所述第二识别模型用于识别区域内待加工件的姿态情况并生成位置调整指令;

36、其中,所述第一拍摄模块、所述第二拍摄模块均设置有至少两个摄像镜头,用于通过多个摄像头从不同角度拍摄所述托盘内的待加工件。

37、在本方案中,安装支架通过设置成中空的环形或矩形结构,避免干涉所述激光器组件的激光出射路径,同时可以提高对待加工工件的识别精度,同时避免了大范围识别导致的误差;

38、进一步的,利用多个摄像头或相机构建一个多相机系统,从不同角度同时观察托盘上的物体,通过将多个相机的图像进行融合或叠加,可以得到更全面的物体信息,进一步提高识别精度。

39、在本发明其中一个优选方案中,由第一识别模型实现所述识别待加工件的分布情况并划分若干个识别区域包括:

40、获取托盘内全部待加工件的第一图像数据;

41、对所述第一图像数据进行预处理并输出第一预处理图像;

42、将所述第一预处理图像输入目标检测算法模型,获取若干待加工件的分布坐标;

43、将所述第一预处理图像、所述分布坐标输入图像分割模型,输出若干个识别区域。

44、在本方案中,通过第一拍摄模块获取托盘内全部待加工件的第一图像数据,并对第一图像数据进行预处理,例如调整图像大小、灰度化、去噪等操作,以便进一步的分析和处理。其中一个应用场景中,优选使用yolo(you only look once)、ssd(single shotmultibox detector)算法构建目标算法检测模型,使用实现较快的识别速度并降低性能需求。另一个应用场景中,优选的采用u-net和fcn算法构建图像分割模型,适用于静态图像(如在预定加工工位内的托盘的图像)的语义分割,可以将图像中的每个像素分为不同的类别

45、在本发明其中一个优选方案中,由第一识别模型实现所述识别区域内待加工件的姿态情况并生成位置调整指令包括:

46、获取单个所述识别区域内的单个待加工件的第二图像数据;

47、所述第二图像数据进行预处理并输出第二预处理图像;

48、基于训练好的神经网络模型对所述第二预处理图像进行特征识别,得到识别区域内的待加工件的类别标签以及姿态数据;

49、基于训练好的预测模型对类别标签以及姿态数据进行加工预测,得到位置调整指令。

50、在本方案中,通过第二拍摄模块获取单个所述识别区域内的单个待加工件的第二图像数据,并对第二图像数据进行预处理,例如调整图像大小、灰度化、去噪等操作,以便进一步的分析和处理。

51、输入预处理后的第二图像数据,通过模型进行预测,得到待加工件的类别标签及姿态数据,其中,类别标签可以是预先定义的加工件类型,例如零件的种类或形状。姿态数据可以包括待加工件在三维空间中的位置、旋转角度、尺寸等信息。

52、以及在本方案中,使用训练好的预测模型来预测待加工件的加工角度修正值。输入待加工件的类别标签和姿态数据,模型会输出相应的加工角度修正值,即位置调整指令。根据位置调整指令,可以对所述激光器组件进行相应的调整,以修正加工角度,从而正确地在待加工件的待加工面上进行加工作业

53、在本发明其中一个优选方案中,所述多轴运动平台包括x轴移动模组、z轴移动模组以及y轴移动模组,所述z轴移动模组设置于所述x轴移动模组上,所述x轴移动模组带动所述z轴移动模组沿x轴方向移动,所述y轴移动模组设置于所述z轴移动模组上,所述z轴移动模组带动所述y轴移动模组沿z轴方向移动,所述激光器组件设置于所述y轴移动模组上,所述y轴移动模组带动所述激光器组件沿y轴方向移动;

54、或者,所述多轴运动平台包括x轴移动模组、z轴移动模组、y轴移动模组、旋转轴模组,所述z轴移动模组设置于所述x轴移动模组上,所述x轴移动模组带动所述z轴移动模组沿x轴方向移动,所述y轴移动模组设置于所述z轴移动模组上,所述z轴移动模组带动所述y轴移动模组沿z轴方向移动,所述激光器组件设置于所述y轴移动模组上,所述y轴移动模组带动所述激光器组件沿y轴方向移动,所述旋转轴模组设置于所述激光器组件与所述y轴移动模组之间,所述旋转轴模组带动所述激光器组件沿旋转中心轴方向转动。

55、在本方案中,所述多轴运动平台包括x轴移动模组、z轴移动模组、y轴移动模组以及旋转轴模组,分别用于带动所述激光器组件沿x轴、z轴、y轴方向移动,并且所述旋转轴模组用于在带动所述激光器组件沿旋转中心轴方向转动,用于适应三维坐标内任一坐标的待加工件不同角度倾斜面的加工需求。

56、在本发明其中一个优选方案中,所述排风组件包括排气管道、安装支架以及吸尘管,所述吸尘管设置为环形或矩形结构,且所述吸尘管表面设置有若干吸尘孔,所述吸尘管在所述加工工位上的投影环绕包围所述激光器组件的照射范围;所述吸尘管通过与至少一所述排气管道连通,所述排气管道通过安装支撑设置于加工工位的一侧。

57、由于激光打标机的工作过程中会产生大量的废气,这些废气包括激光加工时材料蒸发、燃烧产生的气体和烟尘等

58、在本方案的其中一应用场景中,所述排风组件的主要功能包括废气处理以及烟尘处理,其中,废气处理部分主要由于风机与排气管道连接,用于风机运行时,在与排气管道连通的吸尘管的吸尘孔处形成负压,可以将这些废气有效地吸收并排除,保证操作环境的清洁和安全,同时快速吸收和过滤这些烟尘,避免其扩散到周围环境中。

59、并且进一步的,所述吸尘管设置为环形或矩形结构能够更加有效地收集产生的废气和烟尘,避免它们在操作区内扩散,从而提高排风系统的效率,避免了它们在操作区域内的堆积,保持了操作区域的清洁和整洁

60、在本发明其中一个优选方案中还指出了一种全自动打标方法,可用于上述多个方案中任意一个的全自动上下料打标机,所述方法包括:

61、上料模块接收进料指令,将放置有待加工件的托盘输送至第一预存库位;

62、所述上料模块接收上料指令,将所述第一预存库位内的托盘运输至加工工位;

63、打标模块接收作业指令,由视觉识别组件识别所述托盘内的待加工件的姿态信息,基于所述姿态信息输出姿态调整指令;

64、由激光器组件执行所述姿态调整指令并对所述待加工件加工作业,获取已加工件;

65、下料模块接收下料指令,将所述加工工位内放置有所述已加工件的所述托盘运输至第二预存库位;

66、所述下料模块接收出料指令,将所述第二预存库位的所述托盘输出下料模块。

- 还没有人留言评论。精彩留言会获得点赞!