内高压成形装置的制作方法

本发明涉及金属压力加工,特别涉及一种内高压成形装置。

背景技术:

1、在航空航天、汽车等领域,对结构轻量化、功能性和整体性要求越来越高,因此复杂结构的功能零件得到广泛应用,如汽车内板为具有棱角的复杂曲面,在充液成形工艺中,由于充液成形介质压力的限制,虽然凸台、凸筋等大部分特征已贴模成形,但尖角和弯曲处不能充分成形;对于已充液成形大部分特征的复杂零件,为了成形局部特征,只是简单的提高充液成形压力,则必然会大大增加设备吨位,提高生产成本,若是成形后辅助其他工艺,则增加工序,且会产生二次装配误差,这种方法无法保证局部特征尺寸的位置精度,从而影响了零件的整体性能,严重时导致整个大型零件报废,造成资源浪费;因此需要对上述技术问题进行改进。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种内高压成形装置,包括下梁、中梁、上梁、模具,所述下梁的边角处与所述上梁的边角处装有立柱,所述中梁滑动装于所述立柱上,还包括侧缸、主缸、增压器,所述侧缸装于所述下梁的左右两侧;所述主缸固定于所述上梁上,所述主缸与所述中梁连接,所述主缸用于推动所述中梁;所述增压器与所述侧缸连通。

2、根据本发明的一些实施例,所述侧缸包括侧缸筒体、侧缸活塞杆、二级缸内筒、二级缸活塞杆,所述侧缸筒体内滑动装入所述侧缸活塞杆,所述侧缸活塞杆内装入所述二级缸内筒,所述二级缸内筒内滑动装入所述二级缸活塞杆。

3、根据本发明的一些实施例,所述二级缸内筒上设置有第一进油通道、第二进油通道、排油通道,所述第一进油通道、所述第二进油通道、所述排油通道均开口于所述二级缸内筒的内腔后部,所述第二进油通道的出油口开口于所述二级缸内筒内腔的前部侧壁。

4、根据本发明的一些实施例,所述侧缸筒体固定安装于侧缸固定座上,所述侧缸筒体固定安装于侧缸固定座上,所述侧缸筒体上装有防偏转杆,所述防偏转杆插装于所述二级缸活塞杆内。

5、根据本发明的一些实施例,所述侧缸筒体的前端固定安装有侧缸导套,所述侧缸导套套于所述侧缸活塞杆上;所述二级缸内筒的前端固定安装有二级缸导套,所述二级缸导套套于所述二级缸活塞杆上。

6、根据本发明的一些实施例,所述模具包括模框、中模芯、侧模芯、外模芯,所述模框的中央固定安装有中模芯,所述中模芯的两侧从内向外依次滑动装有所述侧模芯、所述外模芯。

7、根据本发明的一些实施例,所述二级缸活塞杆内插装有位置传感器,所述位置传感器上套装有磁环。

8、根据本发明的一些实施例,所述主缸包括主缸筒体、主缸活塞杆、主缸导套、充液阀,所述主缸筒体内滑动装入所述主缸活塞杆,所述主缸活塞杆的端部固定安装有连接螺母,所述连接螺母与所述中梁连接,所述主缸活塞杆上套装有所述主缸导套,所述主缸导套固定于所述主缸筒体的下端口,所述充液阀装于所述主缸筒体上。

9、根据本发明的一些实施例,还包括快速杆,所述快速杆包括杆部、固定板,所述杆部插入所述主缸活塞杆内,所述固定板固定于所述主缸筒体的顶端。

10、根据本发明的一些实施例,所述增压器包括高压缸体、低压缸体、活塞杆,所述高压缸体与所述低压缸体间通过中间法兰连接,所述活塞杆的杆部装于所述高压缸体内,所述活塞杆的活塞块位于所述低压缸体内;所述高压缸体的顶端固定安装有高压缸底,所述高压缸底上设有高压液出口,所述低压缸体的底端固定安装有低压缸底,所述低压缸底上设有低压液进口。

11、根据本发明的一些实施例,所述高压缸体内装有高压内缸筒。

12、本发明至少具有如下有益效果:

13、工作时,侧缸抵于管件两端,侧缸上安装的堵头将管材两个端口封堵,实现压力平衡并密封,使管件内腔形成完整腔体,使中梁上的模具压向管件,增压器内的高压液由侧缸进入管件中并保压,管件在液体压力的作用下受力变形,完成成形后,侧缸卸压并退出管件的两端,主缸合模缸举起,完成加工,通过此种推头可获得减小截面积增加受力压强的内高压装置,实现对大管径内高压成型的工作。

14、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

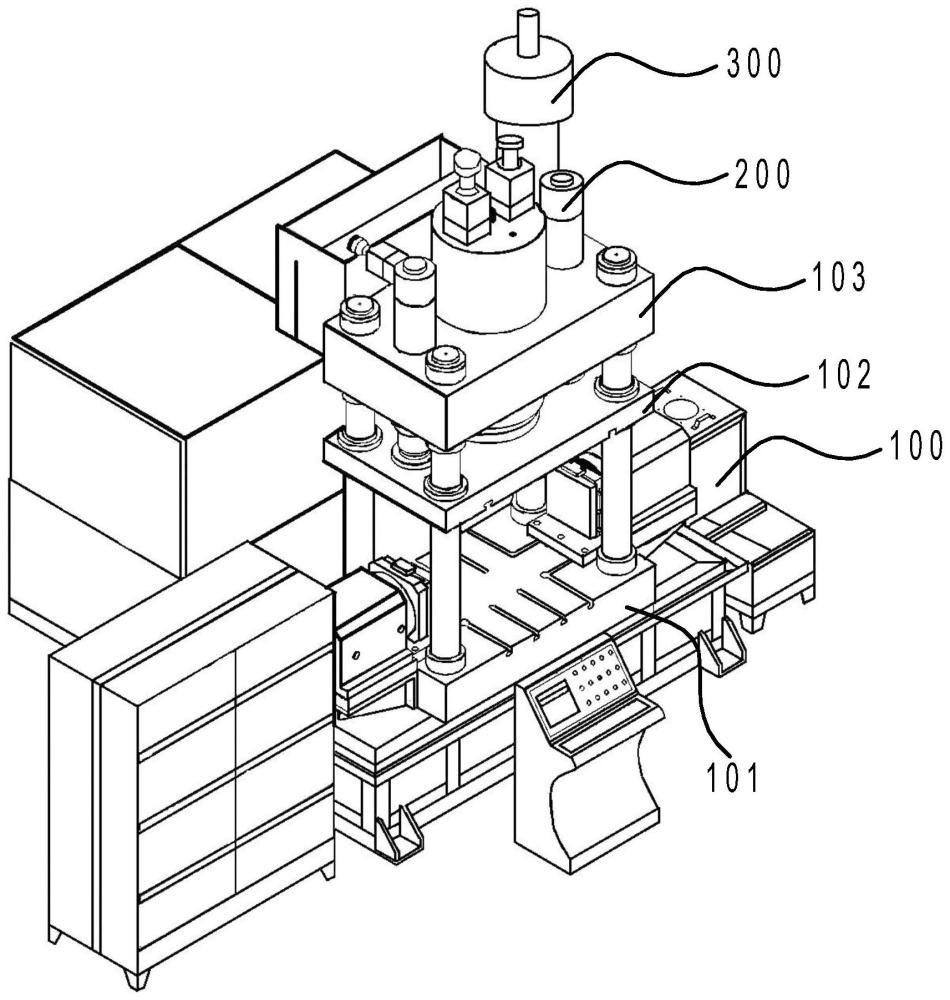

1.一种内高压成形装置,包括下梁(101)、中梁(102)、上梁(103)、模具(104),所述下梁(101)的边角处与所述上梁(103)的边角处装有立柱,所述中梁(102)滑动装于所述立柱上,其特征在于,还包括侧缸(100)、主缸(200)、增压器(300),所述侧缸(100)装于所述下梁(101)的左右两侧;所述主缸(200)固定于所述上梁(103)上,所述主缸(200)与所述中梁(102)连接,所述主缸(200)用于推动所述中梁(102);所述增压器(300)与所述侧缸(100)连通。

2.根据权利要求1所述的一种内高压成形装置,其特征在于,所述侧缸(100)包括侧缸筒体(110)、侧缸活塞杆(120)、二级缸内筒(130)、二级缸活塞杆(140),所述侧缸筒体(110)内滑动装入所述侧缸活塞杆(120),所述侧缸活塞杆(120)内装入所述二级缸内筒(130),所述二级缸内筒(130)内滑动装入所述二级缸活塞杆(140)。

3.根据权利要求2所述的一种内高压成形装置,其特征在于,所述二级缸内筒(130)上设置有第一进油通道(131)、第二进油通道(132)、排油通道(133),所述第一进油通道(131)、所述第二进油通道(132)、所述排油通道(133)均开口于所述二级缸内筒(130)的内腔后部,所述第二进油通道(132)的出油口开口于所述二级缸内筒(130)内腔的前部侧壁。

4.根据权利要求2所述的一种内高压成形装置,其特征在于,所述侧缸筒体(110)固定安装于侧缸固定座(150)上,所述侧缸筒体(110)上装有防偏转杆(160),所述防偏转杆(160)插装于所述二级缸活塞杆(140)内。

5.根据权利要求2所述的一种内高压成形装置,其特征在于,所述侧缸筒体(110)的前端固定安装有侧缸导套(180),所述侧缸导套(180)套于所述侧缸活塞杆(120)上;所述二级缸内筒(130)的前端固定安装有二级缸导套(190),所述二级缸导套(190)套于所述二级缸活塞杆(140)上。

6.根据权利要求1所述的一种内高压成形装置,其特征在于,所述模具(104)包括模框(410)、中模芯(420)、侧模芯(430)、外模芯(440),所述模框(410)的中央固定安装有中模芯(420),所述中模芯(420)的两侧从内向外依次滑动装有所述侧模芯(430)、所述外模芯(440)。

7.根据权利要求1所述的一种内高压成形装置,其特征在于,所述主缸(200)包括主缸筒体(210)、主缸活塞杆(220)、主缸导套(230)、充液阀(240),所述主缸筒体(210)内滑动装入所述主缸活塞杆(220),所述主缸活塞杆(220)的端部固定安装有连接螺母(250),所述连接螺母(250)与所述中梁(102)连接,所述主缸活塞杆(220)上套装有所述主缸导套(230),所述主缸导套(230)固定于所述主缸筒体(210)的下端口,所述充液阀(240)装于所述主缸筒体(210)上。

8.根据权利要求1所述的一种内高压成形装置,其特征在于,还包括快速杆(260),所述快速杆(260)包括杆部(261)、固定板(262),所述杆部(261)插入所述主缸活塞杆(220)内,所述固定板(262)固定于所述主缸筒体(210)的顶端。

9.根据权利要求1所述的一种内高压成形装置,其特征在于,所述增压器(300)包括高压缸体(310)、低压缸体(320)、活塞杆(330),所述高压缸体(310)与所述低压缸体(320)间通过中间法兰(340)连接,所述活塞杆(330)的杆部装于所述高压缸体(310)内,所述活塞杆(330)的活塞块位于所述低压缸体(320)内;所述高压缸体(310)的顶端固定安装有高压缸底(350),所述高压缸底(350)上设有高压液出口(351),所述低压缸体(320)的底端固定安装有低压缸底(360),所述低压缸底(360)上设有低压液进口(361)。

10.根据权利要求8所述的一种内高压成形装置,其特征在于,所述高压缸体(310)内装有高压内缸筒(311)。

技术总结

本发明公开了一种内高压成形装置,包括下梁、中梁、上梁,下梁的边角处与上梁的边角处装有立柱,中梁滑动装于立柱上,还包括侧缸、主缸、增压器,侧缸装于下梁的左右两侧,工作时,侧缸抵于管件两端,侧缸上安装的堵头将管材两个端口封堵,实现压力平衡并密封,使管件内腔形成完整腔体,将主缸固定于上梁上,主缸与中梁连接,主缸用于推动中梁,使中梁上的模具压向管件,增压器内的高压液由侧缸进入管件中并保压,管件在液体压力的作用下受力变形,完成成形后,侧缸卸压并退出管件的两端,主缸合模缸举起,完成加工,通过此种推头可获得减小截面积增加受力压强的内高压装置,实现对大管径内高压成型的工作。

技术研发人员:李经明,胥志高,李博

受保护的技术使用者:佛山市兴迪机械制造有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!