一种加工金属板料焊接坡口的辅助装置的制作方法

本发明属于航空制造技术工艺装备制造领域,通过制造出一种调整旋转角度的辅助装置,再配合立式数控铣床加工,从而完成金属板料焊接坡口的加工。具体为一种加工金属板料焊接坡口的辅助装置。

背景技术:

1、较厚的金属板料在焊接过程中,在对应的焊接位置处需要制出焊接坡口,从而保证金属板料在焊接时电弧能够深入到焊缝根部,使根部焊透,增加金属板料之间的融合性,同时能够调整焊接热量输入,提高焊接性能,增加焊口强度。

2、焊接坡口的几何形状有:单边v形坡口、v形坡口、j形坡口、u形坡口和喇叭形坡口等几种形式;本发明中的专用辅助装置配合数控铣床所加工出的焊接坡口属于单边v形坡口。

3、常规金属板料焊接坡口是操作工用电动角磨机手工制造而出;这种方法存在以下弊端:1.手工制作焊接坡口尺寸不一致,会影响焊接性能;2.手工作业劳动强度大,且存在一定的安全隐患;3.手工作业加工周期长,效率低。

技术实现思路

1、发明目的

2、本发明中方法是通过制造出一种调整旋转角度的辅助装置,再配合立式数控铣床加工,从而完成金属板料焊接坡口的加工。

3、技术方案

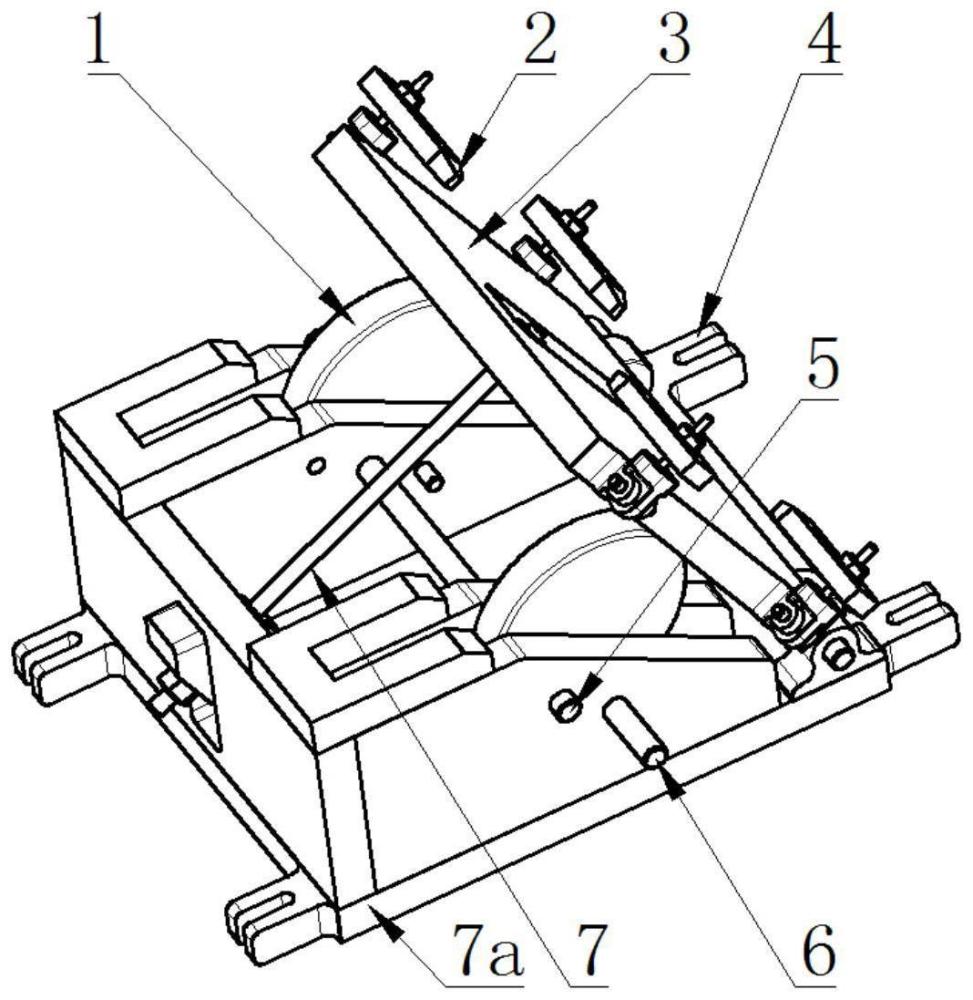

4、一种加工金属板料焊接坡口的辅助装置,包括旋转凸轮机构1、装卡机构2、支撑板3、u型安装槽4、角度锁紧销钉6、旋转轴5、固定装置7、底座7a;所述底座7a为u型结构,两侧均设有定位槽,所述旋转凸轮机构1放置在所述定位槽内,旋转轴5贯穿底座7a,旋转轴5两侧分别通过连接孔连接所述旋转凸轮机构1,并使旋转凸轮机构1以连接孔为轴,能够实现转动,旋转凸轮机构1上设有销钉定位孔,角度锁紧销钉6穿过所述销钉定位孔后,对所述旋转凸轮机构1实现定位,所述支撑板3与底座7a一侧采用合叶结构连接,使支撑板3以合页连接点为轴能够转动,底座7a另一侧上设有固定装置7,所述固定装置7的支撑杆用于支撑所述支撑板3,并采用螺栓拧紧固定,装卡机构2螺接在所述支撑板3上,用于装夹工件,所述旋转凸轮机构1底部设有u型安装槽4,所述u型安装槽4用于与机床装配。

5、进一步的,装卡机构2包括压紧螺栓和压板,工件放置在所述支撑板3上采用压板压紧,并拧紧压紧螺栓,实现对工件的紧固。

6、进一步的,所述装卡机构2为四个,分布在所述支撑板3四周。

7、进一步的,所述旋转凸轮机构1上开设的定位孔,定位孔数量为2个,在支撑板3倾斜角度为30°或60°时,且旋转凸轮机构1与支撑板3贴靠,在所述旋转凸轮机构1上通过角度锁紧销钉6插入对应的角度(角度为30°和60°)定位孔位置,并且在所述旋转凸轮机构1上分别开对应的角度(角度为30°和60°)定位孔。

8、进一步的,所述的旋转凸轮机构1为近似椭圆结构,其结构确定过程如下所述:

9、(1)在制图软件中根据图3所示尺寸a和b确定出旋转中心g位置,再根据支撑板3的最小倾斜角度30°作出直径为r1的旋转凸轮机构的最小运动轨迹圆e(此圆的半径r1为旋转中心g至支撑板3最小角度30°作垂线的长度值);

10、(2)同上述“(1)”方法根据支撑板3的最大倾斜角度60°作出直径为r2的旋转凸轮机构的最大运动轨迹圆h;

11、(3)以旋转中心g为圆心,r2为长轴,r3为短轴绘制出椭圆a(其中r1<r3<r2);

12、(4)采用相切圆的方式作出两个分别相切于椭圆a、正圆e的正圆j和正圆k,同时相交得出“b、c、d、e”四个交点;再运用这四个交点修剪椭圆a、正圆e,以及正圆j和正圆k,最终得到图3中所示的旋转凸轮机构1的外形结构。

13、进一步的,如图4所示旋转凸轮机构1在角度30°或60°调整时通过角度锁紧销钉6定位;支撑板3在角度30°和60°调整时依靠固定装置7定位;因此本发明装置在使用过程中,旋转凸轮机构1和支撑板3之间不存在滑动、位移等现象。

14、进一步的,本发明中的装置为了增加使用的稳定性,其关键转动和摩擦位置的零部件均采用45号钢制作,并进行淬火热处理hrc35~40。

15、本申请的有益效果在于:

16、与常规手工加工制造金属板料焊接坡口方法相比,本发明的有益效果是:

17、(1).采用专用辅助装置进行金属板料焊接坡口加工,确保了所加工出的v型焊接坡口深度、宽度均一致,有效的增强了金属板料之间的焊接性能。

18、(2).采用专用辅助装置进行金属板料焊接坡口加工,尤其针对批量时,极大的提升了加工效率,同时降低作业人员工作量,减少安全隐患。

技术特征:

1.一种加工金属板料焊接坡口的辅助装置,其特征在于,包括旋转凸轮机构(1)、装卡机构(2)、支撑板(3)、u型安装槽(4)、角度锁紧销钉(6)、旋转轴(5)、固定装置(7)、底座(7a);所述底座(7a)为u型结构,两侧均设有定位槽,所述旋转凸轮机构(1)放置在所述定位槽内,旋转轴(5)贯穿底座(7a),旋转轴(5)两侧分别通过连接孔连接所述旋转凸轮机构(1),并使旋转凸轮机构(1)以连接孔为轴,能够实现转动,旋转凸轮机构(1)上设有销钉定位孔,角度锁紧销钉(6)穿过所述销钉定位孔后,对所述旋转凸轮机构(1)实现定位,所述支撑板(3)与底座(7a)一侧采用合叶结构连接,使支撑板(3)以合页连接点为轴能够转动,底座(7a)另一侧上设有固定装置(7),所述固定装置(7)的支撑杆用于支撑所述支撑板(3),并采用螺栓拧紧固定,装卡机构(2)螺接在所述支撑板(3)上,用于装夹工件,所述旋转凸轮机构(1)底部设有u型安装槽(4),所述u型安装槽(4)用于与机床装配。

2.根据权利要求1所述的装置,其特征在于,装卡机构(2)包括压紧螺栓和压板,工件放置在所述支撑板(3)上采用压板压紧,并拧紧压紧螺栓,实现对工件的紧固。

3.根据权利要求2所述的装置,其特征在于,所述装卡机构(2)为四个,分布在所述支撑板(3)四周。

4.根据权利要求3所述的装置,其特征在于,所述旋转凸轮机构(1)上开设的定位孔,定位孔数量为2个。

5.根据权利要求4所述的装置,其特征在于,在支撑板(3)倾斜角度为30°或60°时,且旋转凸轮机构(1)与支撑板(3)贴靠,在所述旋转凸轮机构(1)上通过角度锁紧销钉(6)插入对应的角度为30°定位孔位置,并且在所述旋转凸轮机构(1)上分别开对应的角度为30°定位孔。

6.根据权利要求4所述的装置,其特征在于,在支撑板(3)倾斜角度为60°时,且旋转凸轮机构(1)与支撑板(3)贴靠,在所述旋转凸轮机构(1)上通过角度锁紧销钉(6)插入对应的角度为60°定位孔位置,并且在所述旋转凸轮机构(1)上分别开对应的角度为60°定位孔。

7.根据权利要求6所述的装置,其特征在于,旋转凸轮机构(1)在角度30°或60°调整时通过角度锁紧销钉(6)定位;支撑板(3)在角度30°和60°调整时依靠固定装置(7)定位。

8.根据权利要求7所述的装置,其特征在于,所述装置为了增加使用的稳定性,其转动和摩擦位置的零部件均采用45号钢制作,并进行淬火热处理hrc35~40。

技术总结

本发明属于航空制造技术工艺装备制造领域,为一种加工金属板料焊接坡口的辅助装置。包括旋转凸轮机构、装卡机构、支撑板、U型安装槽、角度锁紧销钉、旋转轴、固定装置、底座;将本发明中的装置按照正确位置放置于立式数控铣床平台上,调整好方向后,用螺栓将其与立式数控铣床平台的T型槽连接固定;其次,将金属板料放置于本装置的支撑板上,用装卡机构装卡固定;再次,按照实际金属板料焊接坡口角度值大小调整可旋转凸轮机构的角度,调整完成后锁用紧销钉进行锁紧;最后,通过操作立式数控铣床进行X、或Y单行程、落Z加工从而完成金属板料焊接坡口的加工制造任务。针对批量时,极大的提升了加工效率,同时降低作业人员工作量,减少安全隐患。

技术研发人员:刘书博,王彬,郭龙,王晨,李力,谢晓亮,彭兴体

受保护的技术使用者:陕西飞机工业有限责任公司

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!