电磁打击专用机床五轴头的制作方法

本技术涉及数控机床,尤其是涉及一种电磁打击专用机床五轴头。

背景技术:

1、常见的在对航空领域用的钛等难加工的金属材料工件、还有其他领域上的一些金属材料工件的加工,一般的数控机床是无法铣出相关的形状和纹理,常用的方法是将待加工的工件放置在模具上,通过人工敲打使待加工的工件变形并与模具贴合,从而制作出形状和纹理符合要求的工件。

2、针对上述中的相关技术,采用人工击打加工的方式,费时费力,且工件成品后易出现较大的偏差。

技术实现思路

1、为了提高工件的加工效率和加工质量,本技术提供一种电磁打击专用机床五轴头。

2、本技术提供的一种电磁打击专用机床五轴头采用如下的技术方案:

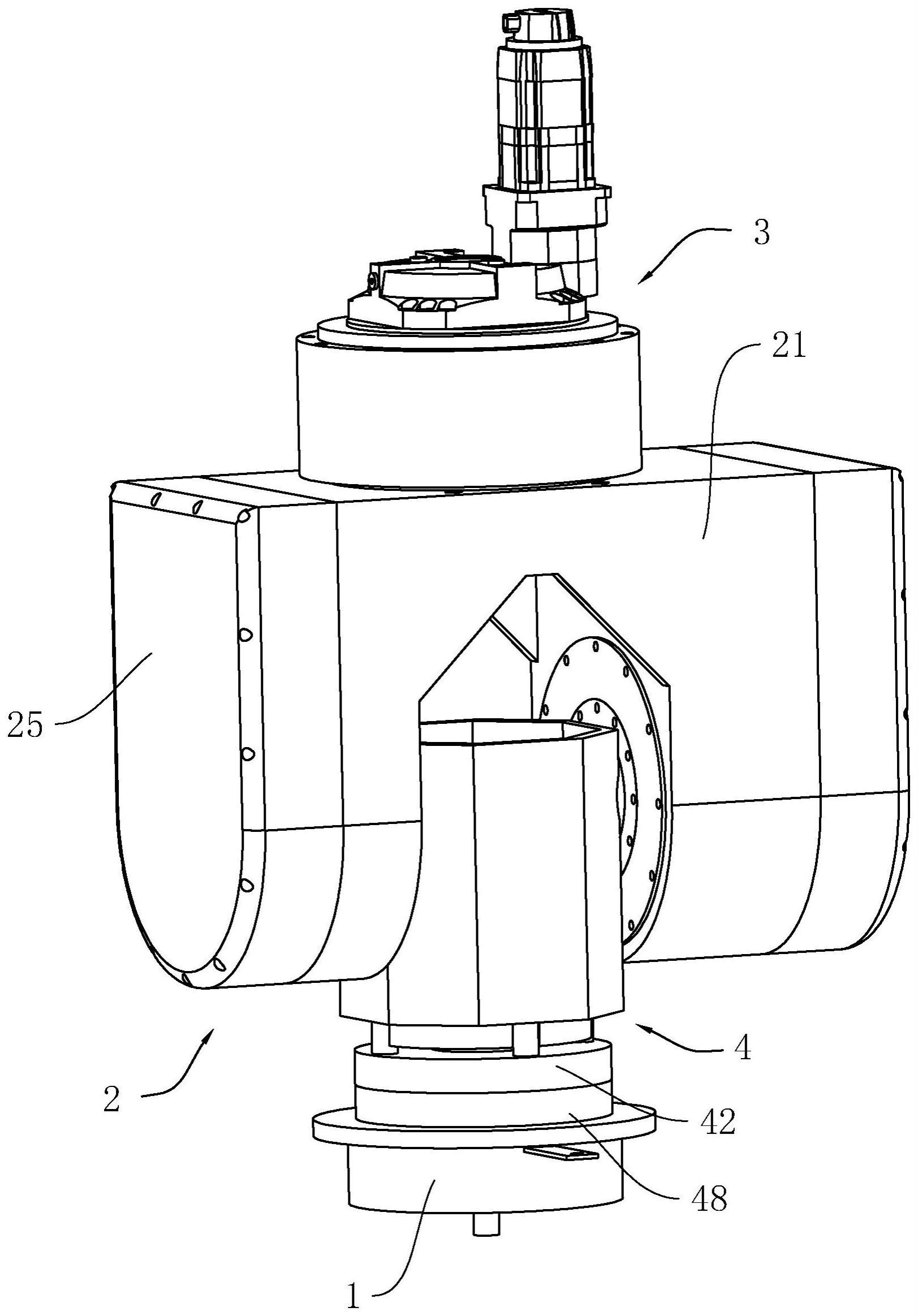

3、一种电磁打击专用机床五轴头,包括脉冲头、a轴旋转组件和c轴旋转组件,所述c轴旋转组件设置在机床上,所述a轴旋转组件与所述c轴旋转组件连接,所述脉冲头与所述a轴旋转组件连接,所述c轴旋转组件带动所述a轴旋转组件和所述脉冲头环绕z轴回转,所述a轴旋转组件带动所述脉冲头环绕x轴回转。

4、通过采用上述技术方案,在对工件进行加工时,将模具放置于脉冲头下方,将待加工工件放置在模具上,脉冲头冲击加工工件,使工件与模具贴合,然后计算机对工件表面进行扫描,观测工件是否有加工不完全的部位,通过c轴旋转组件配合a轴旋转组件调节脉冲头的位置,然后脉冲头再对工件进行冲击加工,替代了传统人工击打的加工方式,配合计算机的扫描,脉冲头可以反复对加工不到位的部位进行加工,提高工件的加工效率和加工质量。

5、可选的,所述a轴旋转组件包括a轴固定座,所述c轴旋转组件与所述a轴固定座连接,所述a轴固定座内转动连接有第一旋转轴,所述第一旋转轴与所述x轴平行,所述a轴固定座内设置有用于驱动所述第一旋转轴转动的第一驱动单元,所述第一旋转轴连接有缓冲件,所述缓冲件与所述脉冲头连接,所述缓冲件用于缓冲所述脉冲头在加工给所述第一旋转轴的反作用力,所述a轴固定座内设置有用于防止所述第一旋转轴在加工过程中摆动的第一刹车件。

6、通过采用上述技术方案,第一驱动单元驱动第一旋转轴转动,第一旋转轴带动缓冲件翻转,从而实现脉冲头绕着x轴翻转,并且由于脉冲头每次对工件进行击打后,都会对第一旋转轴产生反作用力,缓冲件对该作用力进行抵消,减少反作用力直接作用在第一旋转轴导致第一旋转轴出现变形的情况,在加工时,第一刹车件对第一旋转轴进行锁紧,避免第一旋转轴在击打时出现偏转的情况,同时替代第一驱动单元的自锁功能,减少第一驱动单元内电机等部件的损耗。

7、可选的,所述缓冲件包括连接壳,所述连接壳与所述第一旋转轴连接,所述连接壳内滑移设置有活塞,所述活塞与所述脉冲头连接,所述连接壳内固定连接有缓冲前盖和缓冲后盖,所述缓冲前盖设置在所述活塞远离所述脉冲头的一端,所述活塞位于所述缓冲前盖和所述缓冲后盖之间,并且所述活塞与所述脉冲头连接的一端伸出所述缓冲后盖,所述连接壳、所述缓冲前盖、所述活塞共同围设有第一液压空腔。

8、通过采用上述技术方案,脉冲头在击打前,根据脉冲头的击打力大小往第一液压空腔注入对应的液压油加压,脉冲头击打完成后,工件的反作用力使脉冲头和活塞回缩,活塞回移使第一液压空腔缩小,部分液压油回流,使反作用力与油压压力抵消,实现对脉冲头击打起到缓冲作用。

9、可选的,所述连接壳的侧壁沿着其长度方向开设有若干导向槽,所述缓冲后盖上设置有若干导向柱,所述导向柱与所述导向槽一一对应,所述导向柱伸入所述导向槽内。

10、通过采用上述技术方案,导向柱起到导向作用,使活塞在缓冲时能顺畅沿着连接壳的轴线方向移动。减少活塞偏移变形的情况

11、可选的,所述活塞靠近所述脉冲头的一端连接有用于与各类型的所述脉冲头连接的过渡板,所述活塞紧固有第一密封圈,所述第一密封圈位于所述缓冲前盖和所述缓冲后盖之间。

12、可选的,所述缓冲后盖朝向设置有限位块,所述第一液压空腔增大液压时,所述活塞远离位于所述缓冲前盖与所述缓冲后盖之间的一端与所述限位块抵接。

13、通过采用上述技术方案,往第一液压空腔内注入液压油,液压油推动活塞与限位块抵接,当继续往第一液压空腔注入液压油时,第一液压空腔内的液压开始增大,限位块限制活塞的移动距离,使第一液压空腔可以快速加压。

14、可选的,所述第一刹车件包括第一外盘,所述第一外盘固定在所述a轴固定座内,所述第一外盘为环形盘,所述第一旋转轴同轴固定有第一刹车片,所述第一刹车片与所述第一外盘转动连接并同轴设置,所述第一外盘内开设有第二液压空腔,所述第二液压空腔内设置有第一膨胀部,在限制所述第一旋转轴转动时,所述第一液压空腔内加压使所述第一膨胀部变形抵紧所述第一刹车片,所述第一刹车片与所述第一外盘抵紧从而限制所述第一刹车片转动。

15、通过采用上述技术方案,在限制第一旋转轴转动时,往第二液压空腔内注入油压,随着第二液压空腔的压力增大,第一膨胀部抵紧第一刹车片,限制第一刹车片与第一外盘发生相对转动,从而限制了第一旋转轴的转动。

16、可选的,所述a轴固定座为凹型座,所述缓冲件位于所述a轴固定座的两侧壁之间,所述a轴固定座的两侧分别开设有左安装腔室和右安装腔室;

17、所述第一旋转轴包括左旋转轴和右旋转轴,所述第一驱动单元安装在所述左安装腔室内,所述第一驱动单元与所述左旋转轴连接,所述右旋转轴转动设置所述右安装腔室内,所述左旋转轴和所述右旋转轴均与所述连接壳连接。

18、通过采用上述技术方案,左旋转轴和右旋转轴连接在连接壳的各一侧,缩短了旋转轴的长度,进一步减少旋转轴出现变形的情况,在安装时,依次从左到右安装第一驱动单元、左旋转轴、连接壳、右旋转轴,方便快速装配。

19、可选的,所述c轴旋转组件包括c轴固定座,所述c轴固定座与机床连接,所述c轴固定座内转动连接有第二旋转轴,所述第二旋转轴与所述a轴旋转组件连接,所述c轴固定座内设置有用于带动所述第二旋转轴转动的第二驱动单元,所述c轴固定座内设置有与防止所述第二旋转轴在加工过程中转动的第二刹车件

20、通过采用上述技术方案,第二驱动单元带动第二旋转轴转动,第二旋转轴带动a轴固定座转动,从而实现脉冲头可以绕z轴回转,在加工时,第二刹车件将第二旋转轴抱死,避免第二旋转轴在脉冲头击打时出现偏转导致加工不精确的情况,同时替代第二驱动单元的自锁功能,减少第二驱动单元内电机等部件的损耗。

21、可选的,所述第二刹车件包括第二外盘,所述第二外盘固定在所述c轴固定座内,所述第二外盘为环形盘,所述第二旋转轴同轴固定有第二刹车片,所述第二刹车片与所述第二外盘转动连接并同轴设置,所述第二外盘内开设有第三液压空腔,所述第三液压空腔内设置有第二膨胀部,在限制所述第二旋转轴转动时,所述第三液压空腔内加压使所述第二膨胀部变形抵紧所述第二刹车片,所述第二刹车片与所述第二外形盘抵紧从而限制所述第二刹车片转动

22、通过采用上述技术方案,在限制第二旋转轴转动时,往第三液压空腔内注入油压,随和第三液压空腔的压力增大,第二膨胀部抵紧第二刹车片,限制第二刹车片与第二外盘发生相对转动,从而限制了第二旋转轴的转动。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.在对工件进行加工时,将模具放置于脉冲头下方,将待加工工件放置在模具上,脉冲头冲击加工工件,使工件与模具贴合,然后计算机对工件表面进行扫描,观测工件是否有加工不完全的部位,通过c轴旋转组件配合a轴旋转组件调节脉冲头的位置,然后脉冲头再对工件进行冲击加工,替代了传统人工击打的加工方式,配合计算机的扫描,脉冲头可以反复对加工不到位的部位进行加工,提高工件的加工效率和加工质量;

25、2.第一驱动单元驱动第一旋转轴转动,第一旋转轴带动缓冲件翻转,从而实现脉冲头绕着x轴翻转,并且由于脉冲头每次对工件进行击打后,都会对第一旋转轴产生反作用力,缓冲件对该作用力进行抵消,减少反作用力直接作用在第一旋转轴导致第一旋转轴出现变形的情况,在加工时,第一刹车件对第一旋转轴进行锁紧,避免第一旋转轴在击打时出现偏转的情况,同时替代第一驱动单元的自锁功能,减少第一驱动单元内电机等部件的损耗。

- 还没有人留言评论。精彩留言会获得点赞!