钛合金隔板段加工方法与流程

本发明属于航空发动机加工,尤其涉及一种航空发动机钛合金隔板段加工方法。

背景技术:

1、航空发动机是一种高度复杂和精密的热力机械,作为飞机的心脏,不仅是飞机飞行的动力,也是促进航空事业发展的重要推动力,人类航空史上的每一次重要变革都与航空发动机的技术进步密不可分。

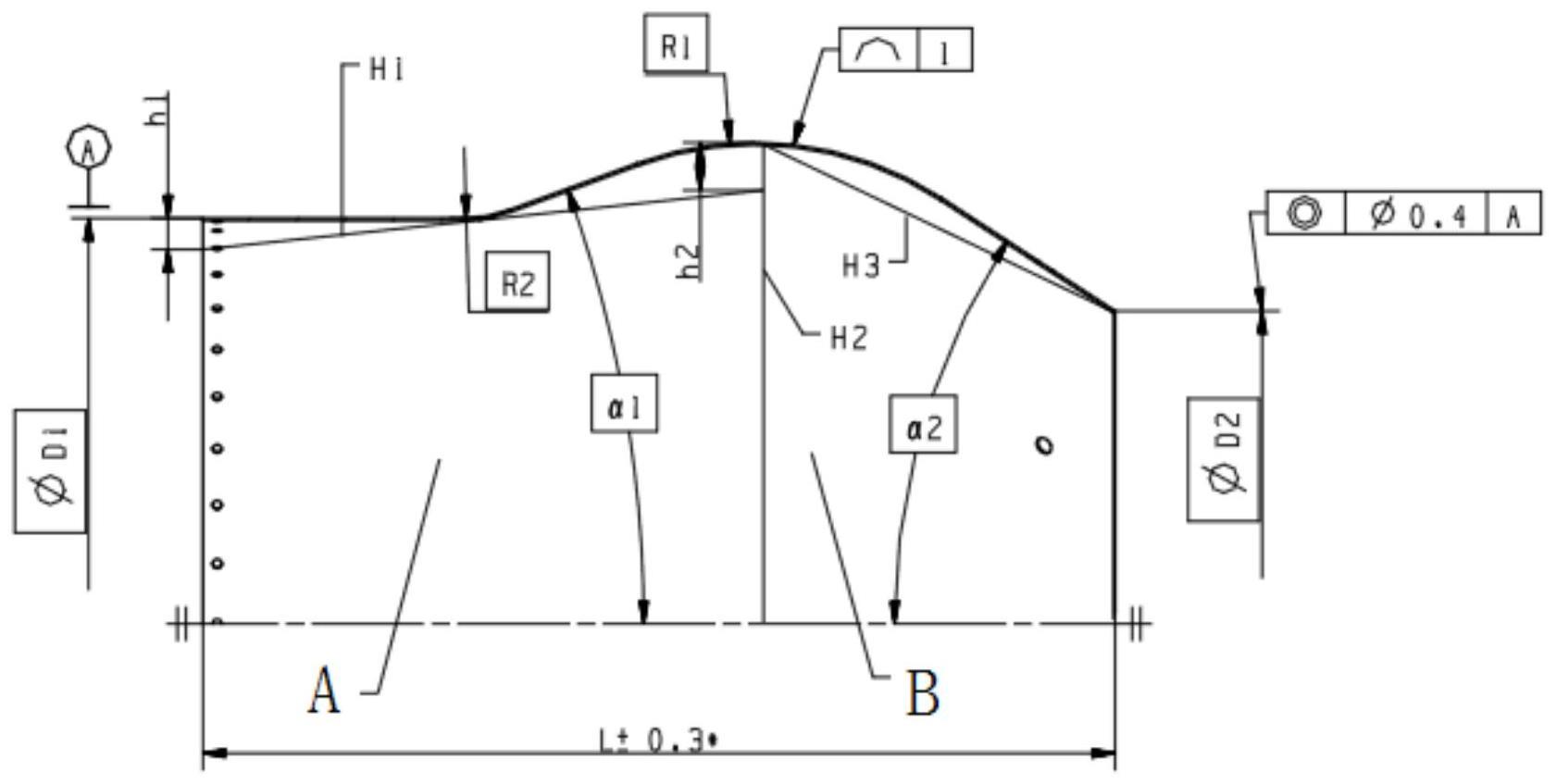

2、如图1所示,为航空发动机上的一种钛合金隔板段,采用ta12a板材制造,零件形状类似无底的酒坛,零件线轮廓度不大于1,允许有2条轴向焊缝和1条周向焊缝,零件为鼓肚酒坛形状。受零件形状限制,不能采用整体胀形方式成型,并且零件上带球形部分(图1中h2位置)加工极易产生皱褶,零件外观质量难以满足设计装配要求,因此,需要提出一种航空发动机钛合金隔板段加工方法,以满足零件形状、尺寸精度的质量要求。

技术实现思路

1、本发明旨在提供一种钛合金隔板段加工方法,采用合理分型,分段胀形结构后精确成形尺寸,控制焊接配合尺寸及焊接变形,达到满足钛合金隔板段尺寸和形状精度的质量要求。

2、为了实现上述目标,本发明采用了以下技术方案:

3、钛合金隔板段加工方法,包括,

4、步骤一:下料,将钛合金板料切割为两块扇形毛料,且两块扇形毛料的大圆弧端均带有锯齿结构;

5、步骤二:去毛刺,去除扇形毛料边缘的毛刺;

6、步骤三:滚圆,分别对两块扇形毛料滚圆处理,使得扇形毛料的两条径向侧边合拢形成锥形筒体;

7、步骤四:焊接,对锥形筒体对应扇形毛料两条径向边合拢位置进行焊接;

8、步骤五:热处理,去除步骤四中的焊接应力;

9、步骤六:翻边,将锥形筒体上对应扇形毛料大圆弧端的锯齿结构折弯,折弯方向为向锥形筒体外侧;

10、步骤七:热成形,对两个锥形筒体采用热胀形的方式获得钛合金隔板段的型面轮廓和尺寸;

11、步骤八:切割,去除两个锥形筒体热胀形后的锯齿结构;

12、步骤九:酸洗,去除两个锥形筒体表面的氧化层;

13、步骤十:焊接,将两个锥形筒体的大外径端面对接并焊接,获得钛合金隔板段;

14、步骤十一:切割,切割步骤十中焊接得到的钛合金隔板段多余外形,获得最终钛合金隔板段的外形尺寸。

15、作为一种选择,所述步骤一中,以钛合金隔板段零件图中径向截面外径最大处为分割面,将钛合金隔板段沿轴向分割为两个部分,再分别以两个部分的同轴内切圆台和同轴内接圆台作为近似结构展开,获得两块扇形毛料的展开尺寸。

16、作为一种选择,所述同轴内切圆台和同轴内接圆台展开时,沿其母线方向分别向两端各延伸一段距离。

17、作为一种选择,所述步骤四中,焊接前需对扇形毛料两条径向边进行抛光处理,然后通过氩弧焊进行定位焊,再通过填丝法进行自动氩弧焊,焊接完成后修磨焊缝并进行焊缝渗漏检测。

18、作为一种选择,所述步骤五中,采用真空热处理去焊接应力,在500~540℃保温90~120min,然后降温至400℃以下充氩气快速冷却。

19、作为一种选择,所述步骤六中,加热锯齿结构的根部,然后向外弯折翻边,直到锯齿结构与锥形筒体轴线垂直。

20、作为一种选择,所述步骤七中,热胀形温度为750~780℃,采用压边圈压紧锥形筒体上翻边后的锯齿结构,然后再从锥形筒体内部进行热胀形。

21、作为一种选择,所述步骤八中,采用五轴激光切割机配合样板切除锥形筒体上的翻边锯齿结构,确保切割后的端面外形和尺寸符合要求。

22、作为一种选择,所述步骤九和步骤十之间的间隔时间不超过8小时,步骤十焊接后进行渗透检测。

23、作为一种选择,所述步骤十一中,以热胀形后带有圆柱面的锥形筒体的圆柱面作为定位基准和支撑面找正,再进行外形切割。

24、本发明的加工方法具备以下特点:

25、(1)将不适合整体胀形的钛合金隔板段沿轴向拆分为了两个部分,通过内切圆台和内接圆台模拟其展开形状,然后焊接成型,将复杂的外型面划分为相对容易成型的两个部分,实现最难成型的球形部分的高质量成型,避免成型褶皱;

26、(2)增加锯齿结构,通过翻边工艺形成胀形时的固定位置,防止胀形过程中发生轴向的窜动;

27、(3)第二次切割时利用钛合金隔板段自身的圆柱面直壁段作为基准和支撑,确保了整个钛合金隔板段同轴度和跳动值符合要求。

28、与现有成型方法相比,本发明提出的航空发动机钛合金隔板段加工方法通过合理划分毛坯结构和科学确定分型位置,采用优化工艺路线,配合简单的热胀形模具实现了零件形状的精确成型,保证了零件外形及尺寸精度,大幅提高了加工效率和零件质量。目前加工方法已在现场使用,达到了本发明的目的和要求。

技术特征:

1.钛合金隔板段加工方法,其特征在于:包括,

2.根据权利要求1所述的钛合金隔板段加工方法,其特征在于:所述步骤一中,以钛合金隔板段零件图中径向截面外径最大处为分割面,将钛合金隔板段沿轴向分割为两个部分,再分别以两个部分的同轴内切圆台和同轴内接圆台作为近似结构展开,获得两块扇形毛料的展开尺寸。

3.根据权利要求2所述的钛合金隔板段加工方法,其特征在于:所述同轴内切圆台和同轴内接圆台展开时,沿其母线方向分别向两端各延伸一段距离。

4.根据权利要求1所述的钛合金隔板段加工方法,其特征在于:所述步骤四中,焊接前需对扇形毛料两条径向边进行抛光处理,然后通过氩弧焊进行定位焊,再通过填丝法进行自动氩弧焊,焊接完成后修磨焊缝并进行焊缝渗漏检测。

5.根据权利要求1所述的钛合金隔板段加工方法,其特征在于:所述步骤五中,采用真空热处理去焊接应力,在500~540℃保温90~120min,然后降温至400℃以下充氩气快速冷却。

6.根据权利要求1所述的钛合金隔板段加工方法,其特征在于:所述步骤六中,加热锯齿结构的根部,然后向外弯折翻边,直到锯齿结构与锥形筒体轴线垂直。

7.根据权利要求1所述的钛合金隔板段加工方法,其特征在于:所述步骤七中,热胀形温度为750~780℃,采用压边圈压紧锥形筒体上翻边后的锯齿结构,然后再从锥形筒体内部进行热胀形。

8.根据权利要求1所述的钛合金隔板段加工方法,其特征在于:所述步骤八中,采用五轴激光切割机配合样板切除锥形筒体上的翻边锯齿结构,确保切割后的端面外形和尺寸符合要求。

9.根据权利要求1所述的钛合金隔板段加工方法,其特征在于:所述步骤九和步骤十之间的间隔时间不超过8小时,步骤十焊接后进行渗透检测。

10.根据权利要求1所述的钛合金隔板段加工方法,其特征在于:所述步骤十一中,以热胀形后带有圆柱面的锥形筒体的圆柱面作为定位基准和支撑面找正,再进行外形切割。

技术总结

本发明公开了一种钛合金隔板段加工方法,包括依次进行的扇形毛料下料→去毛刺→滚圆→焊接→热处理→翻边→热胀形→切割→酸洗→焊接→切割,最终获得钛合金隔板段的准确外形。本发明将不适合整体胀形的钛合金隔板段沿轴向拆分为了两个部分,通过内切圆台和内接圆台模拟其展开形状,然后焊接成型,将复杂的外型面划分为相对容易成型的两个部分,实现最难成型的球形部分的高质量成型,避免成型褶皱,本发明胀形时通过翻边结构进行固定,切割时采用钛合金隔板段上的圆柱面作为基准和支撑,最终加工出的钛合金隔板段质量高,尺寸精确,加工效率高。

技术研发人员:李明,刘兴红,王春,詹俊,黄远东,戴兴敏

受保护的技术使用者:中国航发贵州黎阳航空动力有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!