一种汽车零件加工用高精度冲压模具的制作方法

本发明涉及汽车零件加工,具体为一种汽车零件加工用高精度冲压模具。

背景技术:

1、汽车零件是构成汽车整体的各个单元及服务于汽车的一种产品。汽车零件的种类繁多,随着人们生活水平的提高,人们对汽车的消费也越来越多,汽车零件的这个市场变得也越来越大,近些年来汽车零件制造厂也在飞速地发展,汽车零件需要使用冲压模具进行冲压加工,冲压模具是在冷冲压加工中,将材料加工成零件的一种特殊工艺装备,同时冲压模具也称为冷冲压模具,冲压是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法,因此冲压模具被广泛应用于工业生产中,其中汽车行业的加工生产中会尤其用到冲压模具,在汽车生产组装零件中的各个步骤中,需要用到冲压模具对原料进行冲压,从而使原料更快的生产一定数量的汽车零件,传统用于汽车零件加工的冲压模具一般包括上模和下模,待冲压的部件放置于下模上,此时上模在压力机的作用下向下移动,当上模的冲压块与下模上的待冲压工件作用后,待冲压工件受力发生形变,进而成为所需的汽车零件。

2、目前的汽车零件冲压模具还存在以下的问题,在进行加工时需要工作人员将板材放置于模具上进行定位,随后在进行冲压,重复操作,无法进行连续性的快速加工,工作效率较低,并且费时费力,不便于快速定位,并且下料时也需要工作人员使用辅助工具将进入模腔中心的板材取出,进一步降低了工作效率,使用效果较差,使用便携性较低。

3、为此,我们研发出了新的一种汽车零件加工用高精度冲压模具。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种汽车零件加工用高精度冲压模具,解决了目前的汽车零件冲压模具还存在以下的问题,在进行加工时需要工作人员将板材放置于模具上进行定位,随后在进行冲压,重复操作,无法进行连续性的快速加工,工作效率较低,并且费时费力,不便于快速定位,并且下料时也需要工作人员使用辅助工具将进入模腔中心的板材取出,进一步降低了工作效率,使用效果较差,使用便携性较低的问题。

3、(二)技术方案

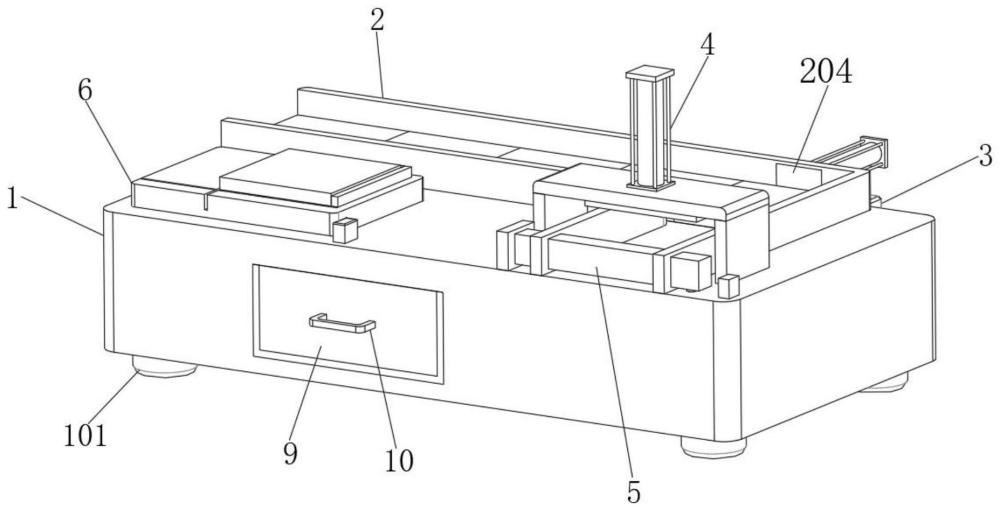

4、为实现以上目的,本发明通过以下技术方案予以实现:一种汽车零件加工用高精度冲压模具,包括底座,所述底座底部固定连接有多个防滑垫,所述底座顶部设置有连续定位组件,所述底座中心设置有输送组件,所述底座顶部安装有与连续定位组件相对应的冲压组件,所述底座中心设置有与连续定位组件相对应的限位组件;

5、所述底座顶部固定连接有定位座,所述定位座顶部固定连接有限位架,所述定位座上开设有裁切槽,所述底座前端面插设有工具箱,所述工具箱上固定连接有把手。

6、优选的,所述连续定位组件包括固定连接于底座顶部的第一定位架与第二定位架,所述第二定位架后端面固定连接有第一液压缸,所述第一液压缸的活塞杆上固定连接有位于第二定位架中心的推板。

7、通过上述技术方案,板材在进行输送时能够受到第一定位架与第二定位架的限位作用,同时对多个板材进行定位,随后即可通过第一液压缸推动推板移动,进而推动板材移动,使其位于加工位置进行加工,能够进行连续性的快速定位,提升了工作效率,无需人工操作。

8、优选的,所述第一定位架与第二定位架均设置为l型。

9、通过上述技术方案,使得板材能够在l型第一定位架与第二定位架的水平段进行移动,在l型的第一定位架与第二定位架的竖直段进行加工,简化了工序,无需重复对板材进行逐个安装定位,使用效果较好。

10、优选的,所述输送组件包括转动连接于底座中心的多个输送轴,多个所述输送轴外壁均固定连接有输送辊,多个所述输送辊之间安装有输送带,所述底座后端固定连接有驱动电机,所述驱动电机的输出轴与其中一个输送轴的一端相连接。

11、通过上述技术方案,将板材放置于输送带上,随后启动驱动电机,驱动电机的输出轴带动其中一个输送轴转动,进而带动其中一个输送辊转动,输送带随之开始运动,带动其他的输送轴与输送辊开始转动,板材开始向一侧移动。

12、优选的,所述底座顶部开设有位于第一定位架与第二定位架之间的定位槽,所述定位槽的前后内壁均开设有多个轴孔,多个所述输送轴均贯穿轴孔中心。

13、通过上述技术方案,使得多个输送轴均能够在定位槽中心转动,进而使其中一个输送轴随驱动电机的输出轴同步转动,实现了输送组件的驱动。

14、优选的,所述冲压组件包括固定连接于底座顶部的支撑架,所述支撑架顶部固定连接有第二液压缸,所述第二液压缸的活塞杆底部固定连接有冲压板,所述底座顶部固定连接有凹槽,所述凹槽中心固定连接有第三液压缸,所述第三液压缸的活塞杆顶部固定连接有顶板。

15、通过上述技术方案,启动第二液压缸,第二液压缸的活塞杆带动冲压板向下移动,对板材进行冲压操作,使板材部分进入凹槽中心,完成形变,接着收回冲压板,启动第三液压缸,第三液压缸的活塞杆带动顶板向上移动,将加工后的板材顶出,此时顶板的顶部与底座顶部处于同一平面,完成了冲压以及下料的工作。

16、优选的,所述顶板位于冲压板的正下方。

17、通过上述技术方案,使得冲压板能够将板材的部分冲压于凹槽中心,进而与顶板贴合,随后即可通过顶板将板材推出。

18、优选的,所述限位组件包括安装于第一定位架与第二定位架之间的限位杆,所述限位杆的一端固定连接有拉板,所述底座中心开设有安装槽,所述安装槽中心转动连接有转动轴,所述转动轴外壁固定连接有齿轮,所述安装槽顶部一侧滑动连接有与齿轮相捏合的第一齿条,所述第一齿条一侧固定连接有安装块,所述安装块与安装槽之间固定连接有弹簧,所述安装槽一侧滑动连接有与齿轮相捏合的第二齿条,所述第二齿条的顶部固定连接有固定杆。

19、通过上述技术方案,拉动第一齿条,第一齿条向上移动,弹簧被拉伸,第一齿条上升过程中与之啮合的齿轮开始转动,进而带动与之啮合的第二齿条向下移动,带动固定杆向下移动,解除了对限位杆的固定,随后通过拉板拉动限位杆,随后通过推板推出板材,将限位杆复位,松开第一齿条,由于受到了弹簧的回弹力,第一齿条复位,第二齿条也随之复位,带动固定杆进入限位杆中心,完成了固定。

20、优选的,所述第一定位架与第二定位架上均开设有插孔,所述限位杆贯穿插孔中心。

21、通过上述技术方案,使得限位杆能够对板材的前端进行限位固定,使其能够在固定位置进行冲压加工,无需重复定位,保证了加工效率,并且限位杆的固定拆卸操作方便,节省了人力,方便了下料。

22、优选的,所述限位杆与安装槽顶部均设置有与固定杆相对应的固定孔,所述固定杆贯穿两个固定孔中心。

23、通过上述技术方案,使得能够通过固定杆进入固定孔中心实现了对限位杆的固定,使其能够起到对板材的限位作用。

24、(三)有益效果

25、本发明提供了一种汽车零件加工用高精度冲压模具。具备以下有益效果:

26、1、该汽车零件加工用高精度冲压模具,通过设置的连续定位组件与输送组件,使得能够对板材进行连续性的快速定位,使其位于输送带上,第一定位架与第二定位架能够对其进行定位,随后进行输送,通过第一液压缸驱动推板推动其中一个板材移动,使其与限位杆贴合,随后即可进行加工,定位操作简单,无需人工操作,提升了工作效率,并且能够直接配合产线进行使用。

27、2、该汽车零件加工用高精度冲压模具,通过设置的限位组件,使得能够对第一定位架与第二定位架的前端进行限位,进而与推板配合使用,下料时仅需拉起第一齿条即可,第一齿条带动齿轮转动,第二齿条随之向下移动,带动固定杆移动,离开限位杆中心,解除了对限位杆的固定,即可拉动拉板完成后续下料。

- 还没有人留言评论。精彩留言会获得点赞!