一种中压容器加工装置及加工方法与流程

本发明涉及中压容器加工设备,具体为一种中压容器加工装置及加工方法。

背景技术:

1、压力容器是一种能够承受压力的密闭容器。压力容器的用途极为广泛,它在工业、民用、军工等许多部门以及科学研究的许多领域都具有重要的地位和作用。其中以在化学工业与石油化学工业中用最多,仅在石油化学工业中应用的压力容器就占全部压力容器总数的50 %左右。

2、但现有设备存在以下不足:

3、中压容器的制造过程主要包括取材、裁剪、焊接和检测等步骤,由于容器所用材料为密度较大的合金钢材,收卷成型的两部分主体采用拼接方式进行焊接,过程中为保证容器节点的平滑度和保压效果,两个同型号的主体应确保完全契合,避免产生缝隙,但现有技术中面对该项步骤所涉及的设备,仍采用机辅人动的方式,无法自主完成焊接所需的多个步骤,其加工效率慢、误差产生率高和后期残次品数量多等问题。

4、所以我们提出了一种中压容器加工装置及加工方法,以便于解决上述中提出的问题。

技术实现思路

1、本发明的目的在于提供一种中压容器加工装置及加工方法,通过与装配基板相连的转向对接机构、定速装连机构和复位焊接机构,使得所涉及的设备可自主完成容器的固定以及断口处的对接、调整容器夹持缩小断口误差和分类焊接方式的更改,剔除人工辅助所带来的弊端,以解决上述背景技术提出的问题。

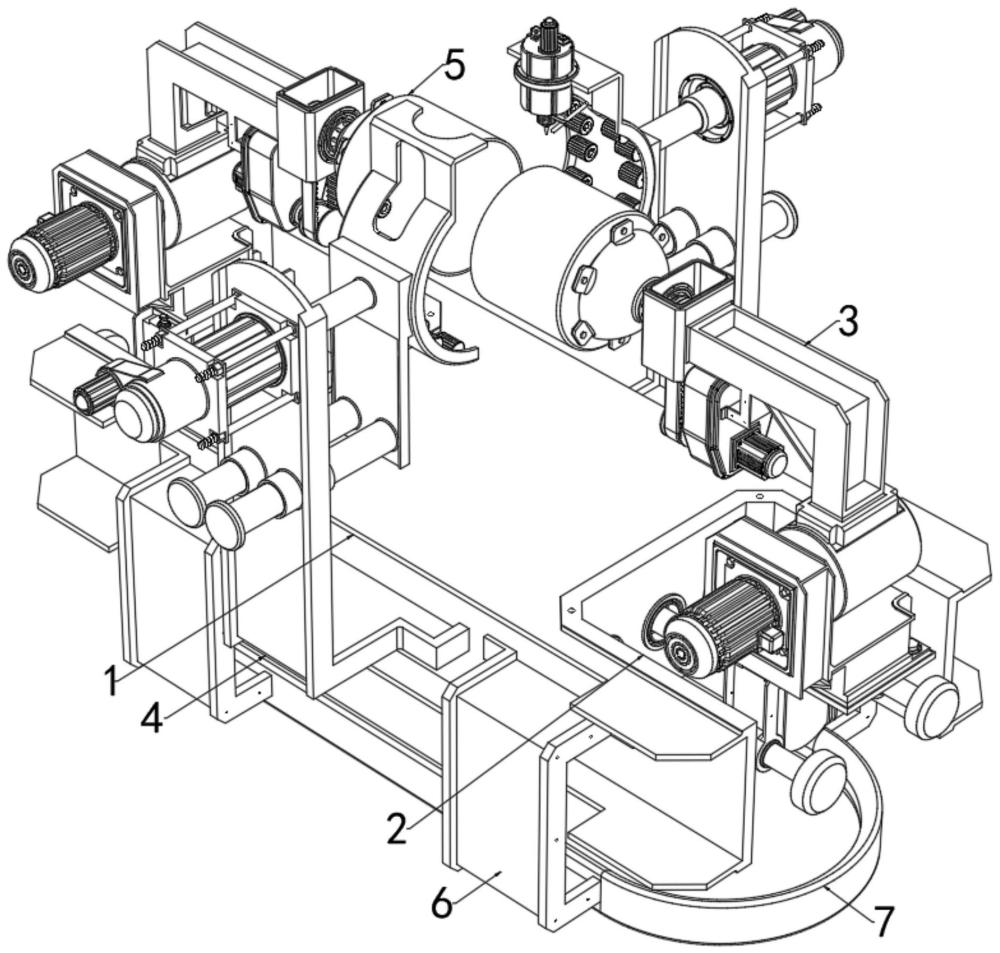

2、为实现上述目的,本发明提供如下技术方案:一种中压容器加工装置,包括装配基板,所述装配基板的内部设有转向对接机构,所述转向对接机构的内部包含有定速装连机构,所述装配基板的外壁两侧设有复位焊接机构;

3、所述定速装连机构的内部连接有容器本体;

4、所述定速装连机构包括两个衔接平台,每个所述衔接平台的顶部均固定安装有第一l型金属架,两个所述第一l型金属架的相对一侧均固定安装有空心箱,每个所述空心箱的内部均固定安装有第一安装套筒,每个所述第一安装套筒的内部均固定安装有轴承,每个所述轴承的内轴内表壁均固定插设有联动杆,每个所述联动杆的外表壁均固定套设有弧形外套,每个所述弧形外套的内部均设有电磁吸盘,每个所述电磁吸盘的外表壁均固定安装有一组定位块,且每个定位块均通过一组电磁吸盘与弧形外套相连;

5、所述复位焊接机构包括两个第三l型金属架,两个所述第三l型金属架的相对一侧均设有弧面外壳,每个所述弧面外壳的内壁两侧均固定插设有内接杆,每个所述内接杆的外表壁均活动套设有校准滚轮,每个所述弧面外壳的顶端均焊接有对接架,一个所述对接架的内部固定安装有第二安装套筒,所述第二安装套筒的内部固定安装有焊机,所述焊机的输出端设有伸缩焊头。

6、优选的,所述转向对接机构包括两个内开槽,两个所述内开槽分别开设在装配基板的正反两面,每个所述内开槽的内表壁均固定插设有一组第一金属滑杆,每个所述第一金属滑杆的外表壁均活动套设有第一空心滑套,每组所述第一空心滑套的外表壁之间均焊接有承重架。

7、优选的,每个所述承重架的顶部均固定安装有嫁接平台,每个所述嫁接平台的顶部均固定安装有延伸基座,每个所述延伸基座的顶部均关联有l型台面,每个所述l型台面的内部均设有实心接头,每个所述l型台面的内部均开设有矩形凹槽,每个所述矩形凹槽的内部均固定安装有转向电机,每个所述转向电机的轴端分别与实心接头的外壁一端相连接。

8、优选的,每个所述内开槽的内部均固定安装有第一气动推杆,每个所述承重架的底部均焊接有第一衔接板,每个所述第一气动推杆的轴端分别固定插设在第一衔接板的内部,每个所述衔接平台分别插设在实心接头的内部。

9、优选的,每个所述第一l型金属架的底部均固定安装有第二l型金属架,每个所述第二l型金属架的外表壁均固定安装有三挡变速箱,每个所述三挡变速箱的输入端均设置有驱动电机。

10、优选的,每个所述三挡变速箱的输出端均固定套设有主动滚轮,每个所述联动杆的外表壁均固定套设有从动滚轮,每个所述主动滚轮和从动滚轮的外表壁之间均活动套设有牵引皮带。

11、优选的,每个所述第三l型金属架的相背一侧均固定安装有锁死架,每个所述锁死架的内部均固定安装有第二气动推杆,每个所述弧面外壳的外表壁均固定安装有第二衔接板,每个所述第二气动推杆的轴端分别插设在第二衔接板的内部。

12、优选的,每个所述第三l型金属架的内部均固定安装有一组第二空心滑套,每个所述第二空心滑套的内表壁均活动插设有第二金属滑杆,每组所述第二金属滑杆的外壁一端分别固定插设在第二衔接板的内部。

13、优选的,两个所述第三l型金属架的外表壁分别固定安装在装配基板的外壁两侧,所述装配基板的外壁两侧均固定安装有一组第四l型金属架,两组所述第四l型金属架的底部之间固定安装有平衡底座。

14、一种中压容器加工装置的加工方法,包括以下步骤:

15、步骤一:将待焊接容器本体,分别吊装至两个弧形外套中,当定位块通电后可将容器本体的外壁紧紧吸附住,开启转向电机,缓慢调整第一l型金属架的初始角度,最终使两个容器本体处于相对平行。

16、步骤二:开启第一气动推杆其轴端处于回缩状态,带动两个容器本体平行移动,直至两个容器本体的断面紧密接触。

17、步骤三:进一步启动第二气动推杆,使得两个弧面外壳相对运动,逐渐使每组校准滚轮与容器本体的外壁接触,随即同步开启驱动电机,并在三挡变速箱的作用下,设定驱动电机为最高转速,高速转动的容器本体在离心力作用下发生抖动,持续冲击每组校准滚轮,随着弧面外壳间距逐渐缩短,逐渐修复容器本体断面处的间隙。

18、步骤四:此时伸缩焊头可充分对准裂口,并调节三档变速箱,将驱动电机的转速调节至最慢,先进行断面点焊处理,而伸缩焊头根据容器本体的实际转速自主控制点焊频率,直至旋转一周。

19、步骤五:后续再次调节三挡变速箱,提升驱动电机至中等转速,而此时伸缩焊头则持续与断面接触,完成包围式焊接,并待容器本体旋转一周即可。

20、步骤六:当容器本体焊接完成后,将弧面外壳恢复至原始位置,待运输装置完成吊装后,即断开电磁吸盘的能量供应,将成型的容器本体搬离设备即可。

21、与现有技术相比,本发明的有益效果是:

22、1、本发明通过设置转向对接机构、定速装连机构和复位焊接机构,预设转向对接机构中相关组件主要用于容器本体的固定以及断口处的对接,预设定速装连机构中相关组件主要用于转速变更,其目的在于多种焊接模式的更改,预设复位焊接机构中相关组件主要用于容器本体整体的加持,缩小断口处偏移误差,设备所含机构可自主进行容器本体焊接所需的多项步骤,如容器本体的固定、同型号容器组合对接、容器断口误差校准和多模式焊接等,由于机构相关组件协同性强,动作转换率快,做工过程无需人工在旁辅助,极大提高容器焊接效率和成品质量,降低残次品数量。

23、2、本发明通过设置三挡变速箱、焊机和伸缩焊头,设备可提供两种焊接方式,因三挡变速箱具备三挡调速能力,直接控制容器本体的旋转速率,当对断口进行点焊时,焊机会根据容器本体的实际转速控制伸缩焊头的点动速率,并围绕断口点焊一圈,目的在于初步固定同规格两个独立容器本体,而包围断口焊接的方法则为,调节三挡变速箱提高容器本体的旋转缩率,而伸缩焊头的做工处则充分与断口接触,并在容器本体的旋转下围绕断口焊接一圈,由于点焊过程以初步固定容器本体,进而二次焊接时其断口极小会因外在因素导致偏移,进而容器整体焊接时熔融材料会平均分布至断口中,进一增加成型容器的气密性,拥有更为稳定的保压能力。

- 还没有人留言评论。精彩留言会获得点赞!