一种金属材料表面粗糙度可控的毛化方法与流程

本发明涉及一种方法,特别是一种金属材料表面粗糙度可控的毛化方法,属于金属加工。

背景技术:

1、处在高速旋转、泥沙磨损、机械摩擦磨损、腐蚀等环境中的设备,往往会发生严重损伤,并在表面形成磨痕或腐蚀凹坑。设备受损后其工作效率会大大降低,振动也会随之加剧,从而危害设备的安全运行。为了避免设备表面出现磨痕或腐蚀凹坑,目前会用涂层/涂料对其进行修复,或用金属修补剂进行修补。但这些表面涂层、金属修补剂的使用寿命却取决于金属表面的粗糙度,而提高金属表面粗糙度的方法目前有喷砂、栽种、电火花毛化、激光毛化等等。然而对于局部修复而言,喷砂方法容易损伤原有涂层;电火花毛化需要用毛化液作为介质,并且毛化的粗糙度较低;激光毛化设备不仅造价昂贵,且不适用于现场施工;栽种方法适用于对复杂工件的局部磨蚀凹坑进行栽种,且粗糙度不高,虽然不会损伤旧涂层,但其效率较低。因此有必要对现有技术加以改进。

技术实现思路

1、为解决现有金属表面毛化方法存在效率低下、容易损伤旧涂层、设备造价高昂、毛化粗糙度较低等问题,本发明提供一种金属材料表面粗糙度可控的毛化方法。

2、本发明通过下列技术方案完成:一种金属材料表面粗糙度可控的毛化方法,其特征在于包括以下步骤:

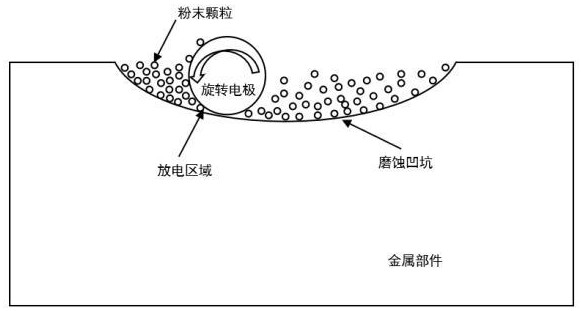

3、1)金属工作表面处理,将金属工件水平放置,并使其表面的磨痕或者凹坑朝上,用打磨机将磨痕或者凹坑内表面打磨平滑,消除凹坑内的尖角、表面氧化皮、腐蚀产物、油污,使磨痕或者凹坑内露出金属基面;

4、2)预置金属粉末颗粒,按步骤1)露出的金属基面上的磨痕或者凹坑大小、深度情况,以及所需目标粗糙度ra要求,选择平均粒径d50为2×ra的金属粉末颗粒,预先置于步骤1)的金属工件磨痕或者凹坑中;

5、3)电极处理,将直径φ10~15mm、硬度低于100hv的粗电极前端加工成半球形;

6、4)电极工艺参数设置,将步骤3)加工好的电极装于电极枪上,启动脉冲电压,并调整脉冲电压至50~90v、脉冲峰值电流至5~20a、脉冲宽度至100~500μs、电极速度至50~80r/min;

7、5)电极处理金属工件表面,将电火花设备的阴极与工件接通,以旋转电极为阳极,将旋转电极插入步骤2)的金属工件磨痕或者凹坑中的金属粉末颗粒中,往复移动旋转电极,使其扫过磨痕或者凹坑内的所有表面,将高熔点的金属粉末颗粒带入磨痕或者凹坑与电极之间,以粉末颗粒作为电极的延伸端,并在磨痕或者凹坑表面产生电火花后,将低熔点的电极融化成为粘接剂,将高熔点的粉末颗粒粘接并裹挟进旋转电极与金属工件磨痕或者凹坑之间的缝隙中,之后在金属工件与金属粉末颗粒之间再次形成电火花,将高熔点金属粉末表面的低熔点金属材料熔化粘接于金属工件磨痕或者凹坑内壁面上,完成磨痕或者凹坑内壁面的毛化处理。

8、所述步骤2)中的所需目标粗糙度通过选用不同粒径的金属粉末颗粒实现调控,粗糙度ra≈0.5d50,其中d50为粉末的平均粒径。

9、所述步骤2)中的金属粉末颗粒为铁基合金、钴基合金、镍基合金、钨或钼中的一种或几种,且几种的配比是任意的,且金属粉末颗粒硬度高于180hv、平均粒径d50为30~100微米。

10、所述步骤2)的金属粉末颗粒为雾化球形粉末。

11、所述步骤3)中的电极导电部分为硬度低于100hv的铜或铝。

12、发明通过电极在工件表面、金属粉末颗粒之间的移动过程中,形成电极-金属工件之间的放电,进而将低熔点的铝、铜电极融化,使熔化后的金属液作为粘接剂,将高熔点的粉末颗粒粘接并裹挟进旋转电极与金属表面之间的缝隙中;之后在金属工件与金属粉末颗粒之间再次形成电火花,将高熔点金属粉末表面的低熔点金属材料熔化粘接于工件表面。

13、作为粘接剂的电极材料强度较低、易于与原电极断开、并从原电极表面脱落而粘附到工件表面的特点,在金属工件磨痕或者凹坑内壁面、金属工件表面形成所需粗糙度。

14、选用不同粒径的金属粉末颗粒,就能对工件表面粗糙度进行调控。

15、本发明具有下列优点及效果:采用上述方案,可充分利用电极在工件表面、金属粉末颗粒之间的移动,形成电极-金属工件之间的放电,进而将低熔点的电极融化成粘接剂后,将高熔点的粉末颗粒粘接并裹挟进旋转电极与金属表面之间的缝隙中,之后在金属工件与金属粉末颗粒之间再次形成电火花,将高熔点金属粉末表面的低熔点金属材料熔化粘接于工件表面,使金属表面粗糙化、毛化处理效率更高,并通过不同粒径的金属粉末颗粒的选用,对工件表面粗糙度进行调控,不会破坏涂层,利用常规电火花沉积设备即可完成,节省投资,操作简单、方便,更为突出的是现场就可完成金属工件表面粗糙度的毛化处理、加工,且粗糙度可调、可控。

技术特征:

1.一种金属材料表面粗糙度可控的毛化方法,其特征在于包括以下步骤:

2.如权利要求1所述的金属材料表面粗糙度可控的毛化方法,其特征在于所述步骤2)中的所需目标粗糙度通过选用不同粒径的金属粉末颗粒实现调控,粗糙度ra≈0.5d50,其中d50为粉末的平均粒径。

3.如权利要求1所述的金属材料表面粗糙度可控的毛化方法,其特征在于所述步骤2)中的金属粉末颗粒为铁基合金、钴基合金、镍基合金、钨或钼中的一种或几种,且几种的配比是任意的,且金属粉末颗粒硬度高于180hv、平均粒径d50为30~100微米。

4.如权利要求1所述的金属材料表面粗糙度可控的毛化方法,其特征在于所述步骤2)的金属粉末颗粒为雾化球形粉末。

5.如权利要求1所述的金属材料表面粗糙度可控的毛化方法,其特征在于所述步骤3)中的电极导电部分为硬度低于100hv的铜或铝。

技术总结

本发明提供具一种金属材料表面粗糙度可控的毛化方法,其特征在于包括以下步骤:1)金属工作表面处理,2)预置金属粉末颗粒,3)电极处理,4)电极工艺参数设置,5)电极处理金属工件表面,完成金属工件表面的毛化处理。可充分利用电极在工件表面、金属粉末颗粒之间的移动,形成电极-金属工件之间的放电,将低熔点的电极融化成粘接剂后,将高熔点的粉末颗粒粘接并裹挟进旋转电极与金属表面之间的缝隙中,之后在金属工件与金属粉末颗粒之间再次形成电火花,将高熔点金属粉末表面的低熔点金属材料熔化粘接于工件表面,使金属表面粗糙化、毛化处理效率更高,不同粒径的金属粉末颗粒的选用,可对工件表面粗糙度进行调控。

技术研发人员:熊智,王文彬,纪正堂,臧永刚,罗有德,杨强,郭鸿鹅,王记,吴仕虎

受保护的技术使用者:云南联合电力开发有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!