一种应变天平电子束焊接结构及其焊接方法与流程

本发明涉及风洞试验,更具体的说,本发明涉及一种应变天平电子束焊接结构及其焊接方法。

背景技术:

1、用于风洞试验的应变天平一般是采用一整块高强度高弹性钢材通过车削、线切割、电火花腐蚀及研磨等一系列加工工艺制造完成的,较少使用焊接工艺。不推荐使用焊接的主要原因在暂冲式风洞存在较大冲击,可能引发承载结构的安全问题,并且焊接结构的设计和实施具有一定的难度。随着国内大型连续式风洞的不断涌现和先进飞行器测试需求的提升,如低温环境、大升阻比载荷等,采用单块材料设计制造的测力天平试验工况不存在较大冲击,需要适应先进气动布局风洞试验需求而进行应力分布均匀化设计,如轴向力弹片系统内部沟槽、导线引出孔内部锐边需要倒圆以消除应力集中,以提升天平整体的承载能力,降低天平最大应力水平。若对天平体内部形状和尺寸进行上述设计优化,常规手段难以完成内部结构加工,因此提出了一种杆式天平多部件焊接的天平设计制造方案。

2、目前,国内外公开的杆式天平焊接制造工艺一般采用真空电子束焊接技术,不添加除天平本体材料以外的其它材料,其焊接结构设计与工艺方法主要存在以下不足:一是被焊接主体部件较多,一般不少于4个,焊缝不少于4条,焊接部件配合面多、装配体结构复杂,制造和检测不便,焊接可靠性不高。二是轴向力元件部分一般分为两个部件,各部件先完成全部弹片加工后再进行焊接,导致焊接刚性不足,结构因受热不均而导致热变形大,焊接质量难以保证。三是焊接工装设计不完善,焊接内应力难以消除,可能引起天平信号漂移导致的测量误差。

3、因此,为满足连续式风洞先进气动布局高精度气动力测量需求,针对上述问题,提出一种应变天平电子束焊接结构及其焊接方法。

技术实现思路

1、本发明的一个目的是解决至少上述问题和/或缺陷,并提供至少后面将说明的优点。

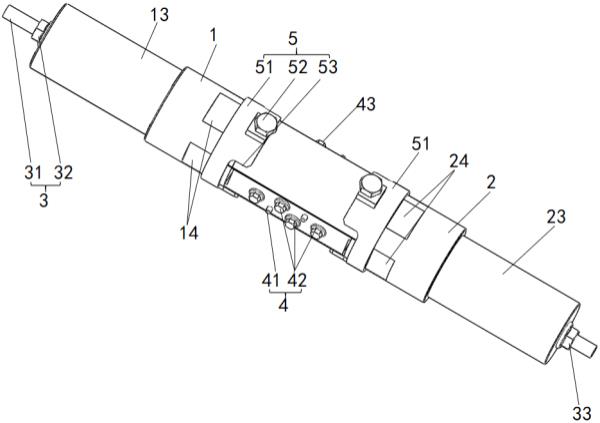

2、为了实现本发明的这些目的和其它优点,提供了一种应变天平电子束焊接结构,包括应变天平胚体组件;

3、所述应变天平胚体组件由前焊体和后焊体构成,所述前焊体与所述后焊体抵靠设置,且所述前焊体与所述后焊体之间形成承载隔离槽,所述前焊体和后焊体位于同一中心轴线;

4、用于将所述前焊体、后焊体定位压紧的定位压紧机构,其与所述前焊体、后焊体可拆卸连接。

5、优选的是,其中,所述前焊体与所述后焊体抵靠设置的方式为:

6、所述前焊体一体成型凸出设置有凹型台,所述凹型台的上表面形成凹型焊接面,所述后焊体一体成型凸出设置有凸型台,所述凸型台的上表面形成凸型焊接面,所述凹型焊接面与所述凸型焊接面抵靠,且所述凹型台与所述凸型台之间形成所述承载隔离槽。

7、优选的是,其中,所述定位压紧机构包括:

8、轴向定位压紧组件,其轴向贯通所述前焊体、后焊体设置;

9、横向定位压紧组件,其对应所述凹型台、凸型台横向设置;

10、纵向定位压紧组件,其对应所述凹型台、凸型台纵向设置。

11、优选的是,其中,所述轴向定位压紧组件包括:

12、芯轴,其贯通所述前焊体、后焊体的中间位置设置;

13、前定芯螺母,其与所述芯轴的一端部螺纹连接,且所述前定芯螺母与所述前焊体抵靠;

14、后定芯螺母,其与所述芯轴的另一端部螺纹连接,且所述后定芯螺母与所述后焊体抵靠。

15、优选的是,其中,所述横向定位压紧组件包括:

16、多个定位销,其贯穿所述凹型台、凸型台设置;

17、多个左紧固螺栓,其贯通所述凹型台的一侧设置,且多个所述左紧固螺栓与所述凸型台螺纹连接;

18、多个右紧固螺栓,其贯通所述凹型台的另一侧设置,且多个所述右紧固螺栓与所述凸型台螺纹连接。

19、优选的是,其中,所述纵向定位压紧组件包括:

20、两个压紧环,其穿设在所述凹型台与凸型台连接处的两端部,且各所述压紧环上均螺纹连接有压紧螺栓,各所述压紧环上还开设有两个开口,两个所述开口对应所述凹型焊接面与所述凸型焊接面的连接处设置。

21、优选的是,其中,所述前焊体的端部设置为光滑柱状的前夹持面,所述后焊体的端部设置为光滑柱状的后夹持面。

22、优选的是,其中,所述前焊体上还正交对称的设置有四个前检测面,且位于上下位置的两个所述前检测面与所述凹型焊接面平行设置;所述后焊体上还正交对称的设置有四个后检测面,且位于上下位置的两个所述后检测面与所述凸型焊接面平行设置。

23、一种应变天平电子束焊接结构的焊接方法,包括以下步骤:

24、s1、按照天平设计要求完成最终产品的整体设计,包括天平内部的复杂结构,确定天平直径、长度和全部结构特征尺寸;

25、s2、将整体设计进行拆分,并完成轴向定位压紧组件、横向定位压紧组件、纵向定位压紧组件设计,拆分后的整体设计预留足够的加工余量,形成焊接零件图和装配图;

26、s3、按照焊接零件图的要求完成前焊体、后焊体、轴向定位压紧组件、横向定位压紧组件和纵向定位压紧组件的制造,并按照装配图进行装配,得到装配体;

27、s4、将装配体安装在真空电子束焊接设备中,设定焊接参数对前焊体和后焊体进行焊接;

28、s5、拆卸轴向定位压紧组件、横向定位压紧组件、纵向定位压紧组件得到应变天平胚体,对应变天平胚体完成外部结构精加工后得到应变天平,焊缝所在的区域设置为焊缝探伤区域,并采用x射线透照法对焊缝探伤区域进行无损检测,确保焊接质量。

29、本发明至少包括以下有益效果:

30、一、焊接结构设计简单,装配和检测方便,采用非对称的前焊体和后焊体两个部件通过两个焊缝进行对接,设置多个检测平面以便焊接前后装配质量和焊接变形检查。

31、二、分别设置了轴向、横向和纵向定位紧固装配,保证了焊接定位准确,焊接热变形小,降低了焊接成品的内应力。

32、三、焊缝平直规则,容易加工,焊接质量容易保证。

33、四、焊缝减少为两条,焊接区域应力水平低,安全性进一步提高。

34、五、焊接结构不影响天平其它结构设计和制造工艺,有效降低了天平的综合应力水平。

35、六、焊接成品外形美观,焊接工艺孔便于后期粘贴应变后的电桥线路引出。

36、本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

技术特征:

1.一种应变天平电子束焊接结构,包括应变天平胚体组件,其特征在于:

2.根据权利要求1所述的应变天平电子束焊接结构,其特征在于,所述前焊体与所述后焊体抵靠设置的方式为:

3.根据权利要求2所述的应变天平电子束焊接结构,其特征在于,所述定位压紧机构包括:

4.根据权利要求3所述的应变天平电子束焊接结构,其特征在于,所述轴向定位压紧组件包括:

5.根据权利要求3所述的应变天平电子束焊接结构,其特征在于,所述横向定位压紧组件包括:

6.根据权利要求3所述的应变天平电子束焊接结构,其特征在于,所述纵向定位压紧组件包括:

7.根据权利要求1所述的应变天平电子束焊接结构,其特征在于,所述前焊体的端部设置为光滑柱状的前夹持面,所述后焊体的端部设置为光滑柱状的后夹持面。

8.根据权利要求2所述的应变天平电子束焊接结构,其特征在于,所述前焊体上还正交对称的设置有四个前检测面,且位于上下位置的两个所述前检测面与所述凹型焊接面平行设置;所述后焊体上还正交对称的设置有四个后检测面,且位于上下位置的两个所述后检测面与所述凸型焊接面平行设置。

9.一种根据权利要求3所述应变天平电子束焊接结构的焊接方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种应变天平电子束焊接结构及其焊接方法,包括应变天平胚体组件,所述应变天平胚体组件由前焊体和后焊体构成,所述前焊体与所述后焊体抵靠设置,且所述前焊体与所述后焊体之间形成承载隔离槽,所述前焊体和后焊体位于同一中心轴线;用于将所述前焊体、后焊体定位压紧的定位压紧机构,其与所述前焊体、后焊体可拆卸连接。本发明将天平胚体组件分为非对称的前焊体和后焊体两个部件,并由定位压紧机构进行定位、锁死后,通过两个焊缝进行对接,满足了连续式风洞先进气动布局高精度气动力测量需求,具有装配简便、提升焊接质量、提高安全性的有益效果。

技术研发人员:向光伟,谢斌,苗磊,刘大伟,熊能,张璜炜,廖大鑫,李青,杨瑷玮

受保护的技术使用者:中国空气动力研究与发展中心高速空气动力研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!