一种刮削刀头座快速更换机构及更换方法与流程

本发明属于铲板机,具体涉及一种刮削刀头座快速更换机构及更换方法。

背景技术:

1、喷丝板又称纺丝帽。喷丝板的作用是将黏流态的高聚物熔体或溶液,通过微孔转变成有特定截面状的细流,经过凝固介质如空气或凝固浴固化而形成丝条。在实际生产过程中,喷丝板微孔容易堵塞,若不及时并定时的清理,将影响生产效率。但是,粘接在喷丝板上的纺丝不容易清理,目前更多的还是需要通过人工去刮掉粘住的纺丝,清理效果不够好,还容易导致纺丝沾到其他地方,清理效果不够理想。

技术实现思路

1、为解决现有技术存在的不足,本发明提供了一种自动铲板机和一种自动铲板方法。

2、为实现上述目的,本发明提供了以下技术方案:

3、一种自动铲板机,包括机架,所述机架上设有视觉模块、定位模块、行走驱动装置、滑触线防脱拉装置、刮削清理装置、刮刀头机构、刀座更换机构和机器人,所述机器人安装在所述机架的后端,所述刮刀头机构安装在所述机器人上,所述刮削清理装置安装在所述机架的左端,所述刀座更换机构安装在所述刮削清理装置的上端,所述滑触线防脱拉装置安装在所述机架的前端,所述视觉模块安装在所述机架的右端,所述定位模块和所述行走驱动装置均安装在所述机架的下端;

4、所述行走驱动装置包括两个驱动轮机构和两个万向轮机构,所述驱动轮机构和万向轮机构呈矩形分布,且两个所述驱动轮机构对角设置,两个所述万向轮机构对角设置,所述驱动轮机构包括第一滚轮、第一安装架、第一驱动电机和第二驱动电机,所述第一安装架的上端设有第一齿轮,所述第一齿轮与所述机架转动连接,所述第一驱动电机安装在所述第一安装架的下端,所述第一驱动电机的上端穿过所述第一安装架设有第二齿轮,所述第一齿轮与所述第二齿轮相匹配,所述第一滚轮安装在所述第一安装架的下端,所述第二驱动电机安装在所述第一安装架的另一侧、用于驱动所述第一滚轮;所述万向轮机构包括第二滚轮、第二安装架和第三安装架,所述第二安装架固定安装在所述机架的下端,所述第三安装架通过轴承转动安装在所述第二安装架的下端,所述第二滚轮安装在所述第三安装架的下端;所述机架的两端设有障碍检测传感器,所述机架的两端设有防撞条;

5、所述定位模块包括磁轨、第一磁感器和第二磁感器,所述磁轨铺设在地面内,所述机架的左下端设有第一支撑柱,所述第一磁感器安装在所述第一支撑柱的下端,所述机架的右下端设有第二支撑柱,所述第二磁感器安装在所述第二支撑柱的下端;

6、所述视觉模块包括第一支撑杆、摄像头和检验灯,所述第一支撑杆安装在所述机架的上端,所述摄像头转动安装在所述第一支撑杆的上端,所述校验灯安装在所述摄像头的两端。

7、进一步地,所述滑触线防脱拉装置包括第三支撑柱、第一安装板、第五安装架、滑触线安装架和第一限位架,所述第三支撑柱安装在所述机架的前端,所述第一安装板安装在所述第三支撑柱的上端,所述第五安装架转动安装在所述第一安装板的上端,所述第一安装板的后端设有第一导轨,所述第一限位架的下端设有第一滑块,所述第一滑块与所述第一导轨相匹配,所述第五安装架的后端设有呈倒三角的第一限位部,所述第一限位架的前端设有呈v型的第二限位部,所述第二限位部与所述第一限位部相匹配,所述第一限位架的前端固定设有第一弹簧,所述第一弹簧的另一端与所述第一安装板的前端固定连接;所述第五安装架的上端设有调节槽孔,所述滑触线安装架的下端设有第一限位杆,所述第一限位杆与所述调节槽孔相匹配,所述调节槽孔的前端设有第一限位开关,所述调节槽孔的后端设有第二限位开关,所述第一限位开关和所述第二限位开关均与所述第一限位杆相匹配。

8、进一步地,所述刮削清理装置包括清理壳体、安装壳体、第三驱动电机、第一清理辊和第二清理辊,所述清理壳体和所述安装壳体均安装在所述机架的左端,所述第一清理辊的两端通过轴承安装在所述清理壳体的下端,所述第二清理辊的两端通过轴承安装在所述清理壳体的上端,所述第一清理辊的前端穿过所述清理壳体设有第一皮带轮,所述第二清理辊的前端穿过所述清理壳体设有第二皮带轮,所述第一皮带轮和所述第二皮带轮通过第一皮带相连接,所述安装壳体安装在所述清理壳体的前端,所述清理壳体内设有第四安装架,所述第三驱动电机安装在所述第四安装架的前端,所述第三驱动电机穿过所述第四安装架与所述第一清理辊相连接;所述刮削清理装置包括废料收集抽屉和下料导板,所述废料收集抽屉设置在所述清理壳体的下端,所述清理壳体的左端设有第一进出口,所述第一进出口与所述废料收集抽屉相匹配,所述废料收集抽屉的左端设有第一把手,所述下料导板向右下方倾斜地设置在所述清理壳体的下端,所述下料导板对应于所述第一进出口的上端。

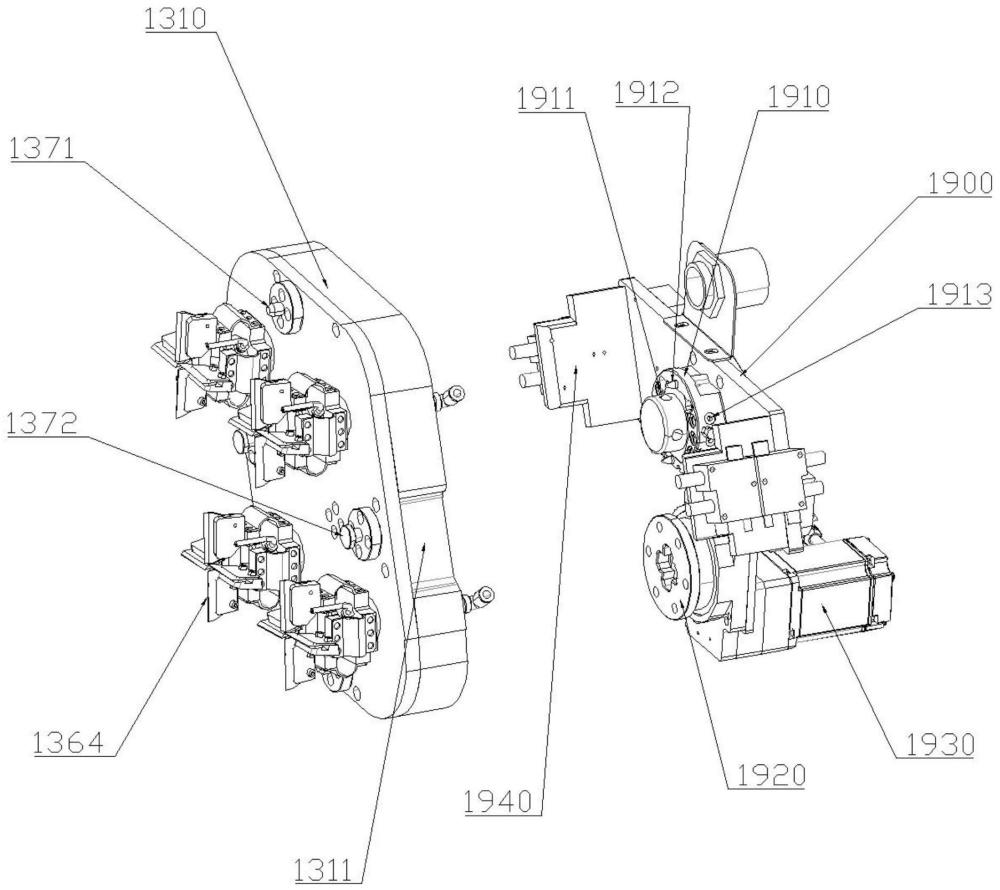

9、进一步地,所述刮刀头机构包括刮刀座,所述刮刀座上设有四个刮削机构,四个所述刮削机构呈菱形分布,所述刮削机构包括转动刮板,所述转动刮板的四边均固定安装有第一弹性件,所述第一弹性件的上端固定安装有第一安装块,所述第一安装块的上端设有第二安装块,所述第二安装块的一侧设有第一固定夹板,所述第一固定夹板和所述第二安装块之间设有刮刀;所述第二安装块的下端设有第一螺纹孔,所述第一固定夹板的下端设有第一通孔,所述第一螺纹孔与所述第一通孔一一对应;所述刮刀与垂直方向之间的安装角度在0-30度之间;所述第一弹性件包括第一连接部、第二连接部和第一弹性部,所述第一连接部、第二连接部和第一弹性部一体成型连接,所述第一弹性部呈半圆形,所述第一连接部设置在所述第一弹性部的下端,所述第一连接部与所述转动刮板固定连接,所述第二连接部设置在所述第一弹性部的上端,所述第二连接部与所述第一安装块固定连接;所述刮刀座内设有第一驱动机构,所述第一驱动机构包括第三齿轮、第四齿轮、第五齿轮、第六齿轮、第七齿轮和第一连轴驱动件,所述第三齿轮与所述转动刮板相连接,其中三个所述第三齿轮与所述第四齿轮相连接,所述第五齿轮与所述相连接,所述第五齿轮通过所述第一连轴驱动件驱动,所述第六齿轮与所述第四齿轮相连接,所述第七齿轮与所述第六齿轮相连接,最后一个所述第三齿轮与所述第七齿轮相连接;所述转动刮板上设有若干喷油管,所述喷油管设置在相邻的所述第一安装块之间。

10、进一步地,所述刀座更换机构用于更换刮刀座,所述机器人上设有公配连接件,所述刮刀座的右端设有母配连接件,所述公配连接件与所述母配连接件相匹配,所述刀座更换机构包括更换支撑架,所述更换支撑架上设有若干刀座存放工位,所述刀座存放工位上设有第一支撑板和第一夹爪气缸,所述第一支撑板安装在所述更换支撑架的右端,所述第一夹爪气缸安装在所述第一支撑板的右端,所述第一夹爪气缸包括两个滑动夹爪,所述滑动夹爪的右端设有第一限位片,所述第一限位片远离另一所述第一限位片的一端设有第一卡孔,所述刮刀座的左端设有若干第一定位块,所述第一卡孔与所述第一定位块相匹配;所述第一支撑板的两端设有第一定位柱,所述第一定位柱的右端设有第一定位孔,所述刮刀座的两端设有第二定位柱,所述第二定位柱与所述第一定位孔一一对应;所述机器人上设有第一连接法兰,所述刀座更换机构包括第六安装架,所述第六安装架的右端设有第二连接法兰,所述第二连接法兰与所述第一连接法兰相匹配,所述母配连接件设置在所述第六安装架的左端;左侧的所述滑动夹爪上设有第二限位片,所述刀座存放工位的左端设有第一光电传感器和第二光电传感器,所述第一光电传感器和第二光电传感器均与所述第二限位片相匹配;所述第六安装架上通过轴承连接有第二连轴驱动件,所述第二连轴驱动件的右端设有第五驱动电机,所述第五驱动电机用于驱动所述第二连轴驱动件,所述第二连轴驱动件与所述第一连轴驱动件相匹配;所述公配连接件的左端设有若干第一喷油连接口,所述母配连接件的右端设有第二喷油连接口,所述第一喷油连接口与所述第二喷油连接口一一对应,所述公配连接件上设有若干第一油路连接孔,所述第一油路连接孔与所述第一喷油连接口相连通,所述母配连接件上设有若干第二油路连接孔,所述第二油路连接孔与所述第二喷油连接口相连通。

11、一种自动铲板方法,包括以下步骤:

12、步骤s1:根据现场工位的布局自动生成工位坐标,根据工位的布局将磁轨分割为若干个工作点,并自动生成工作点的定位坐标,将相互对应的工位坐标和定位坐标关联在一起;

13、步骤s2:工作状态下,自动铲板机沿磁轨绕行一圈,遍历各工作点,自动铲板机两端的磁感器时刻感应磁轨的位置,确保自动铲板机按照磁轨行进路线绕行;

14、步骤s3:采集自动铲板机沿磁轨运行一圈的数据以及各工作点的运行数据,并自动计算和生成出各相邻工作点之间的运行数据,所述运行数据包括电机转速、电机运行时间和偏移转向数据;

15、步骤s4:根据工位上发射的待清理信号,自动识别并标记出与之对应的工作点的坐标,自动铲板机沿着磁轨绕圈移动,将自动铲板机移动至被标记的工作点的坐标;

16、步骤s5:校验灯照射向标记的工位,摄像头自动扫描并识别与工位两侧的距离,当摄像头检测出与工位两侧的距离与调试后的预设值相同时,则准确定位对应的工作点;当摄像头检测出与工位两侧的距离与调试后的预设值不相同时,则返回步骤s3。

17、进一步地,所述步骤s2包括以下步骤:

18、步骤s2.1:在自动铲板机行驶时,磁感器检测磁轨上的磁条,一旦磁感器检测不到磁条时,则控制自动铲板机转向,调节至磁感器重新检测到磁条,确定磁感器在磁轨上的偏移转向数据;

19、步骤s2.2:按照磁感器在磁轨上的偏移转向数据,调整自动铲板机的行进路径向磁轨回归。

20、进一步地,所述步骤s4包括以下步骤:

21、步骤s4.1:工作人员确认工位是否需要进行清理,确认后按下工位上设置在是信号发生器,发出待清理信号;

22、步骤s4.2:当自动铲板机完成开机或者清理完上一个工位后,按照磁轨行进路线识别出最近的已发出待清理信号的工位,并关联至与之对应的工作点的坐标;

23、步骤s4.3:自动铲板机沿着磁轨行进路线绕圈移动,将自动铲板机移动至被标记的工作点的坐标。

24、进一步地,所述步骤s4.2包括以下步骤:

25、步骤s4.2.1:确认已发出待清理信号的工位的工作点后,自动关联出其与自动铲板机当前所在工作点之间的个工作点;

26、步骤s4.2.2:根据当前工作点与已发出待清理信号的工位的工作点之间的各工作点,提取出其中各相邻工作点之间的运行数据,自动铲板机按照提取出的运行数据移动至确认已发出待清理信号的工位的工作点。

27、进一步地,还包括步骤s6,所述步骤s6用于更换刮刀座,包括以下步骤:

28、步骤s6.1:接收刮刀座更换信号,机器人将刮刀座移至更换支撑架右侧,将机器人手臂上的刮刀座对准空置的刀座存放工位;

29、步骤s6.2:将机器人手臂上的刮刀座移至空置的刀座存放工位上,使得第二定位柱插入第一定位孔内,再启动第一夹爪气缸,使得第一限位片通过第一卡孔勾住第一定位块;

30、步骤s6.3:将机器人手臂向右侧移动,使得机器人手臂上的公配连接件与待拆除刮刀座的母配连接件相分离,再将机器人手臂平移至待更换的刮刀座右侧,将机器人手臂上的公配连接件与待更换刮刀座的母配连接件对齐;

31、步骤s6.4:将机器人手臂上的公配连接件插入待更换刮刀座的母配连接件固定,再启动第一夹爪气缸,移动第一限位片松开第一定位块,移动机器人手臂可使用更换后的刮刀座。

32、本发明公开的一种刮削刀头座快速更换机构及更换方法,与现有技术相比,其有益效果在于,其包括滑触线防脱拉装置、刮削清理装置、刮刀头机构和刀座更换机构,通过滑触线防脱拉装置连接滑触线,用于自动铲板机的供电,并且保证滑触线的安全;通过刮削清理装置清理刮刀上的纺丝,保证刮刀的干净从而提高刮削清理的效果和效率;通过刮刀头机构实现对喷丝板的清理,并且通过第一弹性件的弹性设计,可以保证刮刀刮除效果更好,且第一弹性件的结构简单且高效;同时,刀座更换机构可以用于更换刮刀座,且无需重新连接线路,也无需人工参与拆装,即可实现型号的更换,方便快捷。

- 还没有人留言评论。精彩留言会获得点赞!