带环向内筋薄壁筒形件旋压芯模及卡套的设计方法与流程

本发明涉及旋压成形加工领域,具体是一种带环向内筋薄壁筒形件旋压芯模的设计方法,以及使用该芯模的脱模方法。

背景技术:

1、薄壁回转体零件是航空航天领域广泛应用的一种结构零件,如固体发动机壳体、导弹制导舱和战斗部舱等。近年来,基于一些特定的气动载荷及飞行吊挂要求,带环向内筋结构的薄壁发动机钢质壳体越来越多,该类结构在不影响外表气动性能的前提下,提高了工件的强度和刚度,从而优化了发动机壳体的结构重量,提升了整体性能。采用旋压技术加工带内筋薄壁筒形件具有材料利用率高、成形精度高、效率高、成本低等优点,但是这种带内筋薄壁筒形件的旋压成形给旋压芯模的结构设计、芯模的安装及工件的脱模带来极大的挑战。

2、目前,为了保证内筋的成形质量,旋压成形是采用正向旋压方式,即旋轮进给方向与金属流动方向一致。通常情况下,为避免旋压成形过程中毛坯沿轴向滑动,正向旋压毛坯起旋位置端需设计一段内径小于旋压芯模直径的内法兰,这样使得正向旋压毛坯套装在旋压芯模上时,由于内法兰的限制而使得正向旋压毛坯在成形过程中无法沿轴向滑动,从而保证了成形精度和质量。但采用这种旋压方法,在旋压成形结束后,需要将带内筋薄壁圆筒件与一部分旋压芯模一起卸下来,然后采用车削方式将圆筒件上的内法兰车掉,然后才能将带内筋薄壁圆筒件从一起卸下的那部分旋压芯模上取下来,这就大大增加了脱模的难度和时间,降低了生产效率,增加了制造成本。

3、为了解决带内筋旋压成形过程中旋压芯模设计难点及脱模困难的问题,西北工业大学在201120390009.x的实用新型专利中公开了一种带横向内筋件旋压用芯模;该旋压芯模针对的工件是类似于头罩的带横向内筋的曲母线薄壁构件,与本发明描述的薄壁筒形件在结构上存在较大的差异,而且二者采用的旋压方式也存在本质区别。

4、西北工业大学在2011103109892发明创造中公开了一种带横向内筋件旋压用芯模及脱模方法,在申请号为2011101549351的发明创造中公开了一种带横向内筋件旋压用芯模及前移脱模方法;在申请号为2011101549807的发明创造中公开了一种带横向内筋件旋压用芯模及后移脱模方法。上述各发明创造中均针对带横向内筋旋压件如何脱模,在于横向内筋段对应的芯模处采用多个较短的夹块组成可拆卸的夹板,夹板拆卸后能够保证带横向内筋旋压件从旋压芯模上脱下来,但所述上述发明针对的工件均为曲母线薄壁构件,与本发明针对的薄壁筒形件存在结构差异,而且薄壁筒形件通常采用强力旋压成形方式加工,在成形过程中旋压芯模需要承受较大的径向载荷,多部件组合而成的夹板一方面对组合精度要求较高,组合难度大,另一方面在承载较大径向载荷时存在损坏风险,因此该设计方法不适合带环向内筋薄壁筒形件的旋压加工。本发明设计的旋压芯模,其环向内筋段对应的芯模部位与芯模其它部位是一体的,因此具有足够的强度和刚度来满足薄壁筒形件的旋压成形。

5、在申请号为2018101730531的发明创造中公开了一种多功能复杂纵横内筋筒形构件旋压成形芯模装置及方法;在申请号为201811188626.4的发明创造中公开了一种用于带螺旋内筋件旋压用芯模及脱模;在申请号为201910139586.2的发明创造中公开了一种带纵横内筋构件旋压成形模具及尺寸设计方法。上述各发明均是一种用于旋压成形带纵横内筋筒形件的旋压芯模,为了实现脱模,旋压芯模均设计为分瓣式,但整个旋压芯模设计较为复杂,零部组件较多,旋压芯模的零部组件均在10件以上,而且脱模过程均是依靠分瓣模的一片一片拆卸,这给整个芯模的安装和拆卸带来很大困难,效率低下,另外过多的零部组件在安装精度控制上也造成很大难度,工程应用价值不明显。因此所述上述发明的设计思路对本发明所针对的带一个环向内筋薄壁筒形件的高效旋压成形没有指导意义,而且本发明的设计理念是基于正向旋压条件下的快速脱模,工程应用价值明显。

6、在申请号为201710604379.0的发明创造中公开了不同宽度横向内筋构件旋压成形的芯模及成形方法,该发明的特点在于在一套芯模上通过调整活动套模的位置实现不同宽度横向内筋构件的旋压成形,但该发明对工件如何实现脱模没有阐述。

7、综上所述,现有技术针对带内筋薄壁件旋压成形芯模设计及脱模方法的研究集中于两个方面,一个方面是针对于曲母线零件的旋压成形,该类零件采用的旋压成形方式与芯模设计与本发明阐述的薄壁筒形件旋压成形方式与芯模设计存在较大区别;另一方面则是针对于带纵横内筋薄壁筒形件的旋压成形,该类发明所设计的旋压芯模结构十分复杂,零部组件较多,造成成形过程中芯模安装及拆卸繁琐、生产效率低下,另外该类芯模在安装精度控制上也难度较大,工程应用价值不明显。

技术实现思路

1、为克服现有技术中存在的芯模结构过于复杂、脱模过程繁琐,以及耗时长的不足,本发明提出了一种带环向内筋薄壁筒形件旋压芯模及卡套的设计方法。

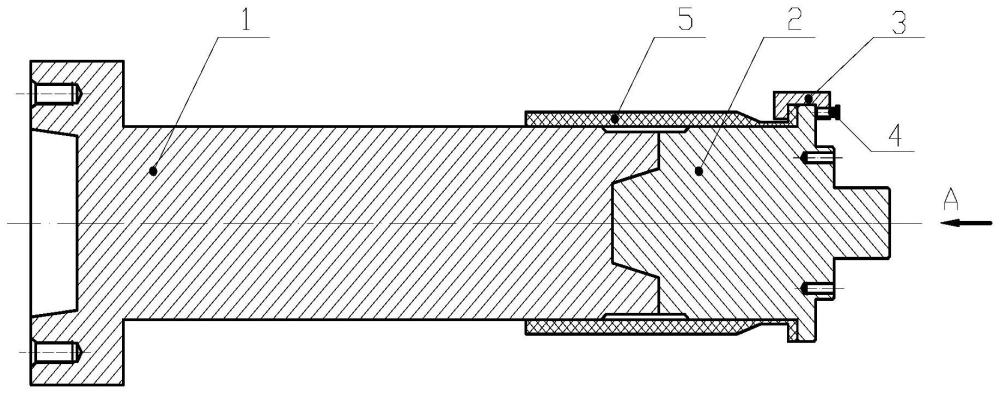

2、本发明提出的带环向内筋薄壁筒形件旋压芯模包括固定芯模、活动芯模和卡套。所述固定芯模按功能分为固定芯模连接段和固定芯模成形段;其中,该固定芯模连接段一端与旋压机连接;所述活动芯模法兰通过卡套将旋压毛坯与活动芯模固定在一起。卡套有三个,均布在所述活动芯模的法兰的圆周上,并将与该法兰端面贴合的旋压毛坯固定段和该法兰固连。

3、所述活动芯模按功能依次分为活动芯模连接段、活动芯模法兰和活动芯模成形段。其中,所述活动芯模成形段的端面有轴向凸出的锥形卡块,该锥形卡块嵌入所述固定芯模上的薄壁圆筒內筋成形段端面中心的锥形凹槽内,并使该活动芯模成形段的端面与固定芯模薄壁圆筒內筋成形段端面之间贴合。

4、所述活动芯模成形段的圆周表面为阶梯面,其中靠近所述活动芯模法兰的是活动芯模薄壁圆筒成形段,且该活动芯模薄壁圆筒成形段的直径与所述固定芯模薄壁圆筒成形段的直径一致;远离该活动芯模法兰的是活动芯模薄壁圆筒内筋成形段,且该活动芯模薄壁圆筒内筋成形段的直径与所述固定芯模薄壁圆筒内筋成形段的直径一致,该活动芯模薄壁圆筒内筋成形段的长度=工件内筋宽度×0.5。该活动芯模法兰的直径与旋压毛坯固定段的外径一致,活动芯模法兰的轴向长度l1为15~20mm。

5、活动芯模法兰与活动芯模连接段之间的端面有轴向凸出的环形凸台,该环形凸台的直径比活动芯模薄壁圆筒成形段的直径小20mm,在该环形凸台的端面上均布有用于连接尾顶杆的螺孔。

6、活动芯模法兰靠近活动芯模连接段的端面上加工有深度为2mm、宽度为lp的环形定位槽,环形定位槽的宽度lp比定位螺钉的直径大0.5mm,定位螺钉与活动芯模接触时定位螺钉的直径所在的圆心位置位于环形定位槽的分度圆上。

7、所述固定芯模中的大直径段为所述固定芯模连接段,小直径段为所述固定芯模成形段。所述固定芯模连接段与旋压机的转接盘连接。

8、所述固定芯模成形段分为薄壁圆筒成形段和薄壁圆筒內筋成形段。其中,所述薄壁圆筒成形段用于薄壁圆筒的成形,其外径比工件的内径小0.2~0.3mm。该固定芯模成形段端头为薄壁圆筒内筋成形段;该薄壁圆筒內筋成形段的外径=薄壁圆筒成形段外径-工件内筋高度×2;所述薄壁圆筒内筋成形段的长度=工件内筋宽度×0.5。

9、在该固定芯模连接段端面的中心有用于与旋压机转接盘装配的凹槽;在该薄壁圆筒內筋成形段端面的中心有用于与活动芯模装配的锥形凹槽。

10、所述卡套为1/4圆的圆弧板,并使该圆弧板的内径r=活动芯模法兰的外径×0.5。所述圆弧板内表面有周向凹槽,该凹槽为用于固定旋压毛坯固定段和活动芯模法兰的卡槽。该卡槽的槽宽l为(l1+l2)+0.3~0.5mm;其中,l1为所述活动芯模法兰的轴向长度,l2为所述旋压毛坯固定段的轴向长度。所述卡槽的槽深h为10~12mm;凹槽两边槽壁l0厚度根据加工工件直径确定,均为10~15mm,当加工工件直径≤300mm时,凹槽两边槽壁的厚度l0取其中的较小值;当加工工件直径>300mm时,凹槽两边槽壁的厚度l0取其中的较大值。所述卡套凹槽底部的厚度为h,h=5~8mm。

11、本发明提出的所述带环向内筋薄壁筒形件旋压芯模中卡套的设计方法,具体是卡套凹槽底部厚度h的设计,具体过程是:

12、步骤1,确定卡套的使用强度条件:

13、设筒形件正向强力旋压时单个旋轮的轴向旋压力为pz,pz采用《旋压技术》中的计算方法得到,卡套所用材料的屈服强度为σ,卡套须满足:

14、

15、公式(1)中:s为凹槽底部厚度的横截面面积,k为安全系数,考虑到旋压力理论计算与实际存在的偏差,安全系数k=1.2。

16、所述卡套圆弧板的内径为r。

17、步骤2,确定凹槽底部厚度的横截面面积s:

18、通过公式(2)确定凹槽底部厚度的横截面面积s

19、s=lh (2)

20、式中,l为h/2处的弧长,

21、将l带入公式2中,则横截面面积s为:

22、

23、步骤3,确定凹槽底部厚度h:

24、将公式(3)带入公式(1)中,得到凹槽底部厚度h;该h需满足公式(4):

25、

26、与现有技术相比较,本发明取得的有益效果是:

27、相比传统厚壁管车削加工,本发明采用的旋压方式可以大幅降低原材料成本,提高工件加工效率,同时提升工件精度保证能力,易于实现大批量加工。传统厚壁管车削加工,加工1件工件所采用的厚壁管长度至少要大于工件的总长度,同时从厚壁管到最终工件,材料去除量较大,造成累计加工应力较大,为减小因加工应力而引起的工件变形,车削加工过程通常需要安排一次或者多次人工去应力时效处理,导致加工周期长,成本高。另外厚壁管在车削过程中,壁厚不断减薄,导致管坯刚性变弱,变形加大,进而造成精度控制难度大,合格率不高。例如某工件外径为210mm,长度为850mm,筒段壁厚为1.5mm,带一个环向筋,内筋高度为2mm,内筋宽度为120mm,前期采用直径180mm、厚12mm、长900mm的厚壁管车削加工,整个加工时间为72h,由于工件壁厚精度较高,综合合格率不足70%;采用旋压方式,选择8mm厚的旋压毛坯,连续三道次加工至1.5mm厚,算上旋压毛坯加工时间,1件工件的加工时间在8.5h左右,另外根据体积不变原理,加工1件工件所用的旋压毛坯的长度为280mm,这样采用车削方式加工1件工件所用的厚壁管可以加工3.2个旋压毛坯,因此,相比传统厚壁管车削加工方式,旋压加工将单件工件的加工效率缩短了88.2%,材料利用率提升3.2倍,原材料成本降为原来的32.15%,具有显著的经济效益

28、另外相比现有旋压加工方式,本发明的工件脱模效率得到有效提升。相比反向旋压,正向旋压有利于提升内筋填充率,减少内筋成形缺陷,但是传统的正向旋压毛坯为限制毛坯在成形过程中出现轴向移动,在毛坯设计时,与旋压芯模端头接触的部位往往设计为内法兰结构,带内筋工件旋压成形结束后,由于工件内筋部位的直径和内法兰部位的直径均小于旋压芯模的直径,因此,卸料时需要将带内筋工件与一部分旋压芯模一起卸下来,然后采用车削方式将工件上的内法兰车掉,然后才能将带内筋工件从一起卸下的那部分旋压芯模上取下来,这不但增加了脱模难度,而且增加了脱模时间。本发明设计的旋压芯模使得正向旋压毛坯的结构由传统内法兰优化为外法兰,同时还能通过卡套限制毛坯在成形过程中出现轴向移动,这样在脱模时,仅通过拆卸卡套便可实现带内筋工件从旋压芯模上脱下来,因此,大大降低了脱模的难度,缩短了脱模的时间。以某直径210mm的带内筋工件为例,采用传统正向旋压方式,1件工件的脱模时间为2h,采用本发明的旋压芯模及脱模方式,1件工件的脱模时间为15min,脱模时间缩短87.5%,在工程应用方面具有较好的价值。

- 还没有人留言评论。精彩留言会获得点赞!