一种高强锻造研磨丸、锻造装置及锻造方法与流程

本发明涉及研磨丸生产领域,特别涉及一种高强锻造研磨丸、锻造装置及锻造方法。

背景技术:

1、研磨丸顾名思义为锻造产品,亦称高锰钢丸,使用高锰钢丝高速切割成圆柱体,然后再进行导角磨圆的一种产品;无空,无龟裂,不破碎,它的消耗形状由大到小直至颗粒小到原颗粒的3/10时,才由抛丸机抽尘系统或分离设备清走,完成它整个使用寿命周期。是钢丝切丸的新品种,即将钢丝切割成长度与直径相等的圆柱体的钢丝切丸后再进行研磨,去除其棱角使其成球珠体。

2、中国发明专利cn112620542a一种钢丝切丸机,涉及金属磨料生产设备技术领域。本发明包括工作台面和下底板,下底板位于工作台面的一端,工作台面的底部通过焊接连接有支撑支架,支撑支架的内部通过焊接连接有安装底板,安装底板顶部的一端固定有送料驱动电机,送料驱动电机的输出端固定有第一驱动皮带轮。本发明通过第一驱动皮带轮、第一送料轮、第二送料轮、切割驱动电机和合金切割刀之间的相互配合,使得装置结构简单,降低了装置的购置成本,使得装置的维护保养简便,便于装置的普及,通过第一送料轮、第二送料轮和调直板之间的相互配合,使得装置可以对弯曲变形的钢丝进行调直,避免产品出现变形,提高了产品的质量,提高了产品的良品率。

3、该设备通过第一送料轮、第二送料轮和调直板对钢丝进行调直,在钢丝的切割过程中,当刀具对钢丝进行切割,由于切割的力量往往是较大的,导致钢丝的截断处在切割挤压的过程中会呈扁平状,当切割后的钢丝两端均呈扁平状时,在进入后续的研磨过程中,对于扁平处会进行打磨,如果两端为平整的柱状,研磨的损耗较扁平状就会较小,进而造成生产研磨丸的成本上升,并且在切割过程中,钢丝的只有一端固定,在切割过程中,钢丝会出现晃动,造成无法精准切割的问题。

技术实现思路

1、本发明的目的在于提供一种高强锻造研磨丸、锻造装置及锻造方法,在钢丝的切割过程中,当刀具对钢丝进行切割,由于切割的力量往往是较大的,导致钢丝的截断处,在切割挤压的过程中会呈扁平状,当切割后的钢丝两端均呈扁平状时,在进入后续的研磨过程中,对于扁平处会进行打磨,如果两端为平整的柱状,研磨的损耗较扁平状就会较小,进而造成生产研磨丸的成本上升,并且在切割过程中,钢丝的只有一端固定,在切割过程中,钢丝会出现晃动,造成无法精准切割的问题缺陷问题。

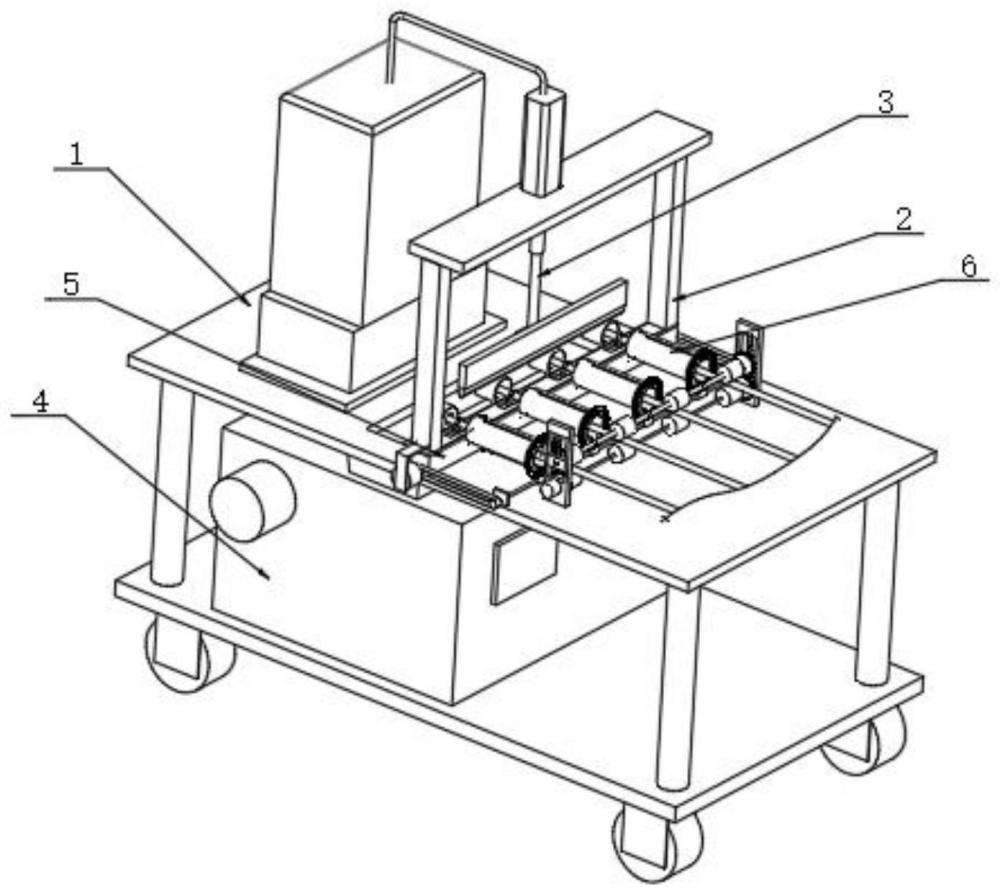

2、基于上述思路,本发明提供如下技术方案:一种研磨丸锻造装置,包括放置平台,所述放置平台顶部安装有支撑架,所述支撑架内部安装有用于切线的切割刀具,所述放置平台顶部固定连接有放置框,放置框顶部开设有活动槽,所述放置平台内部安装有研磨装置,所述放置框一侧固定连接有多个导向筒,多个所述导向筒一侧设有用于对钢丝进行导向的导向组件;

3、多个所述导向筒内部均设有两个夹持板,所述夹持板外侧均有限位板,限位板与导向筒固定连接,所述夹持板与导向筒之间设有推动件,当推动件带动夹持板移动,在限位板的限位下使两个夹持板夹持钢丝前进,所述放置框内部设有多组夹持件,所述放置框与多个导向筒之间设有传动件,当夹持板夹持钢丝前进时通过传动件带动夹持件对钢丝切断端挤压成柱状。

4、作为本发明进一步的方案:所述推动件包括设置于导向筒外侧的往复丝杆,所述往复丝杆贯穿导向筒并与导向筒转动连接,所述往复丝杆外侧通过滚珠螺母副连接有移动块,所述导向筒外侧开设有滑槽,所述移动块穿过滑槽并延伸至导向筒内部与导向筒滑动配合,所述移动块与夹持板之间固定连接有第一伸缩杆,所述往复丝杆外侧固定连接有第一齿轮。

5、作为本发明进一步的方案:所述限位板外侧开设有环形槽,环形槽设置为封闭回形,所述夹持板外侧固定连接有连接板,所述连接板部分延伸至限位板开设的环形槽内部并与限位板滑动配合。

6、作为本发明进一步的方案:所述夹持件包括两个对称设置的转动板,所述转动板外侧固定连接有推动块,所述推动块与放置框转动连接,两个所述转动板相对一端均固定连接有成型弧板,两个所述转动板之间设有双向往复丝杆,所述双向往复丝杆外侧通过滚珠螺母连接有两个推动块,两个所述推动块顶部均铰接有支板,两个支板分别与两个转动板铰接。

7、作为本发明进一步的方案:所述传动件包括贯穿放置框并与放置框转动连接的传动支杆,所述传动支杆依次贯穿多个双向往复丝杆并与双向往复丝杆固定连接,多个所述导向筒外侧均套设有内齿圈环,所述内齿圈环与位于内齿圈环内部的两个第一齿轮啮合,所述内齿圈环外侧固定连接有蜗轮,所述导向筒外侧固定连接有支撑环,所述内齿圈环与支撑环转动连接。

8、作为本发明进一步的方案:所述传动件还包括设置于多个导向筒下方的传动杆,所述传动杆外侧固定连接有与多个蜗轮一一对应的蜗杆,多个所述蜗杆分别与多个蜗轮啮合连接,所述传动杆外侧转动连接有支撑板,支撑板与放置平台固定连接,所述传动杆和传动支杆外侧均固定连接有链轮,两个链轮之间通过链条传动连接,所述放置框外侧固定连接有第二电机,所述第二电机的输出端与传动支杆固定连接。

9、作为本发明进一步的方案:所述导向组件包括两个固定连接于放置平台顶部两侧的固定框架,两个所述固定框架之间设有第二转杆和第一转杆,所述第一转杆和第二转杆外侧均固定连接有与导向筒一一对应的导向轮,所述第二转杆两端分别贯穿两个固定框架并与固定框架转动连接,两个固定框架内部均滑动连接有滑动块,所述第一转杆两端分别与两个滑动块转动连接,所述第一转杆和第二转杆两端均固定连接有第二齿轮,两个相靠近的第二齿轮相互啮合连接,所述滑动块与固定框架之间设有锻造件,其中一个所述导向组件外侧固定连接有第一电机,所述第一电机的输出端与第二转杆固定连接。

10、作为本发明进一步的方案:所述锻造件包括固定连接于滑动块和固定框架之间的液压伸缩杆和弹簧,所述弹簧套设于液压伸缩杆外侧。

11、一种高强研磨丸,包括高锰钢丝,按质量百分比计,由以下化学成分组成:c:0.3~0.5%,mn:17.0~19.0%,si:0.6~0.8%,al:2.3~2.5%,cu:0.4~0.5%,nb:0.003~0.005%,p:≤0.005%,s:≤0.0018%,余量为fe和不可避免的杂质。

12、一种高强锻造研磨丸的锻造方法,包括以下步骤:

13、s1、首先将多根钢丝依次穿过两个导向轮之间,液压伸缩杆推动滑动块使第一转杆上的导向轮对钢丝进行挤压锻造,再穿过导向筒内部的两个夹持板之间,通过启动第一电机带动第二转杆转动,第一电机带动第一转杆转动,使导向轮推动钢丝导向;

14、s2、再通过启动第二电机通过传动件带动多个导向筒外侧的往复丝杆转动,当往复丝杆转动带动移动块带动夹持板进行向前移动,并且在限位板开设的环槽的限位下,使两个夹持板相靠近对钢丝进行夹持,并带动钢丝一起前进,当钢丝一端延伸出导向筒后停止;

15、s3、再通过启动切割刀具对钢丝延伸出导向筒的钢丝进行切割,当切割完成后,第一电机,固定框架继续推动钢丝进行切割,并且通过传动支杆带动多个双向往复丝杆转动,使双向往复丝杆外侧的推动块推动支板,使支板推动转动板进行转动,从而两个成型弧板对切粒的钢块进行挤压整形,并对切割的钢丝一端进行整形复原,切断的钢粒再掉落至研磨装置进行研磨成型。

16、与现有技术相比,本发明的有益效果是:

17、1、将钢丝进行压直,并对钢丝进行推送,使钢丝延伸出导向筒的一端,再随着往复丝杆的转动,拉动夹持板进行后退,并且在环形槽的作用下,两个夹持板相远离不会将钢丝进行带回,当夹持板移动至环形槽的最末端时,两个夹持板重新对钢丝进行夹持,保证钢丝在切割保持稳定,在切割后,钢丝不易发生弯曲,如果发生弯曲,夹持板对钢丝具有夹持压直的效果,并且通过设置的限位板,可以使对钢丝的切割端保证长度一致。

18、2、通过传动支杆带动双向往复丝杆进行转动,使两个推动块往复靠近和远离,进而通过支板拉动转动板进行转动,使成型弧板不断的夹持松开,对切断的钢粒的切割端进行夹持,将扁平的状挤压修复为柱状,并且对未剪切的钢丝截断端进行修复,保证切割后钢粒的两端均为柱状,切割的钢粒在研磨装置研磨过程中减少损耗。

- 还没有人留言评论。精彩留言会获得点赞!