一种加工中心对刀参数自动录入采集系统的制作方法

本发明涉及机械制造,尤其涉及一种加工中心对刀参数自动录入采集系统。

背景技术:

1、机械制造技术领域涵盖了与机械设备、工具、自动化系统等相关的制造和加工技术。在这个领域中,人们致力于开发各种机械设备和系统,以提高生产效率、质量和精度。

2、其中,在对刀工作中,数控行业对刀最先进的是自动对刀仪,需要购买并加设,操作工只需调用代码就可实现机床自动移动至对刀点,并写入自动机床刀补值,但有局限性,对特殊刀具却无法实现自动对刀,例如t型刀要刀尖朝上时。目前市场大部分机床没有配备自动对刀仪,需要手动对刀,全程人工参与,需要人工移动至对刀点,并在机床参数表里消除对应的刀补号,还要计算对刀块高度后再输入,过程中人工参与太多,风险点也就太大,容易出错的概率也就越大。

技术实现思路

1、本发明的目的是解决现有技术中存在的缺点,而提出的一种加工中心对刀参数自动录入采集系统。

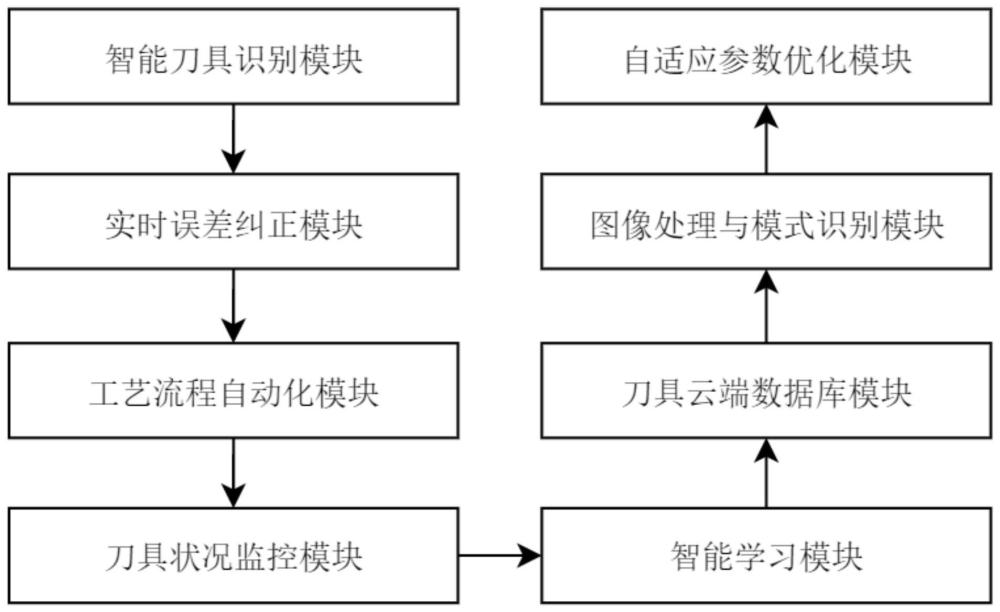

2、为了实现上述目的,本发明采用了如下技术方案:一种加工中心对刀参数自动录入采集系统是由智能刀具识别模块、实时误差纠正模块、工艺流程自动化模块、刀具状况监控模块、智能学习模块、刀具云端数据库模块、图像处理与模式识别模块、自适应参数优化模块组成;

3、所述智能刀具识别模块采用基于卷积神经网络的深度学习算法,自动识别特殊刀具,并自动生成对刀参数,建立刀具识别报告;

4、所述实时误差纠正模块基于刀具识别报告,采用梯度下降算法进行实时误差校正,生成误差纠正报告和精度保障报告;

5、所述工艺流程自动化模块基于误差纠正报告,采用工作流管理技术进行工艺流程自动化,实现对生产计划的自动调整,形成自动化工艺流程;

6、所述刀具状况监控模块基于自动化工艺流程,采用传感器数据分析技术,实时监测刀具的健康状况,形成刀具健康报告;

7、所述智能学习模块基于刀具健康报告,采用强化学习算法,根据历史数据自动优化刀具对刀参数,生成参数优化报告;

8、所述刀具云端数据库模块基于参数优化报告,建立云端刀具数据库,并根据当前刀具类型自动检索参数,形成云端刀具数据库连接;

9、所述图像处理与模式识别模块基于云端刀具数据库连接,采用图像处理和模式识别算法,自动识别机床工作区域的刀具类型和位置,生成刀具位置和类型报告;

10、所述自适应参数优化模块基于刀具位置和类型报告,采用基于梯度增强学习的自适应参数优化算法,生成参数优化方案。

11、作为本发明的进一步方案:所述智能刀具识别模块包括刀具类型子模块、刀具朝向子模块、刀具参数生成子模块;

12、所述实时误差纠正模块包括实时检测子模块、误差校正子模块、精度保障子模块;

13、所述工艺流程自动化模块包括参数调整子模块、无缝切换子模块、流程自动化子模块;

14、所述刀具状况监控模块包括磨损监测子模块、健康状况子模块、维护提醒子模块;

15、所述智能学习模块包括历史数据处理子模块、刀具参数优化子模块、学习效果反馈子模块;

16、所述刀具云端数据库模块包括数据库建立子模块、系统连接子模块、自动检索子模块;

17、所述图像处理与模式识别模块包括图像捕捉子模块、刀具类型识别子模块、刀具位置识别子模块;

18、所述自适应参数优化模块包括动态调整子模块、材料适应子模块、工艺条件适应子模块。

19、作为本发明的进一步方案:所述刀具类型子模块采用卷积神经网络深度学习算法结合特征图层可视化,对输入图像进行特征提取,识别刀具类型,生成刀具类型识别报告;

20、所述刀具朝向子模块基于刀具类型识别报告,使用图像旋转校正技术与边缘检测,确定刀具的朝向,生成刀具朝向识别报告;

21、所述刀具参数生成子模块基于刀具朝向识别报告,运用数据拟合与回归技术,估算生成刀具参数报告。

22、作为本发明的进一步方案:所述实时检测子模块采用高速adc采样技术,实时捕获刀具的运行状态并检测误差,生成实时检测报告;

23、所述误差校正子模块基于实时检测报告,结合梯度下降算法与动态调整策略,对误差进行纠正,生成误差纠正报告;

24、所述精度保障子模块基于误差纠正报告,通过容错编码与冗余策略,确保加工精度不被外部因素所影响,生成精度保障报告。

25、作为本发明的进一步方案:所述参数调整子模块基于精度保障报告,采用模糊逻辑控制,根据环境变化对工艺参数进行动态调整,生成参数调整报告;

26、所述无缝切换子模块基于参数调整报告,利用状态机逻辑控制,确保生产线的顺利切换与连续性,生成无缝切换报告;

27、所述流程自动化子模块基于无缝切换报告,采用pid控制技术与编码解码技术,对工艺节点进行调度,实现流程自动化,生成自动化工艺流程。

28、作为本发明的进一步方案:所述磨损监测子模块基于自动化工艺流程,利用震动频谱分析与超声检测技术,实时监控刀具磨损情况,生成磨损监测报告;

29、所述健康状况子模块基于磨损监测报告,结合统计健康模型与贝叶斯推断,评估刀具当前的健康状况,生成刀具健康报告;

30、所述维护提醒子模块基于刀具健康报告,通过时间序列预测模型,预测刀具的维护周期,并生成维护提醒。

31、作为本发明的进一步方案:所述历史数据处理子模块采用时间序列分析方法结合数据正规化技术,对历史刀具数据进行深度清洗、整合、分类,生成整合后的历史数据报告;

32、所述刀具参数优化子模块基于整合后的历史数据报告,运用q-learning强化学习算法与贝叶斯优化,针对刀具对刀参数进行精细化优化,生成参数优化报告;

33、所述学习效果反馈子模块基于参数优化报告,采用k折交叉验证方法和均方误差分析,对学习效果进行评估,生成学习效果反馈报告。

34、作为本发明的进一步方案:所述数据库建立子模块基于参数优化报告,利用关联规则挖掘和聚类分析技术,结构化构建云端刀具数据库,生成刀具云端数据库结构;

35、所述系统连接子模块基于刀具云端数据库结构,应用restful api技术和安全连接协议,形成云端刀具数据库连接;

36、所述自动检索子模块基于云端刀具数据库连接,使用哈希检索算法,针对当前刀具类型进行参数检索,生成刀具参数检索结果。

37、作为本发明的进一步方案:所述图像捕捉子模块运用高速图像采集技术结合hdr技术,实时捕捉机床工作区域的刀具图像,生成机床工作区域图像;

38、所述刀具类型识别子模块基于机床工作区域图像,运用深度卷积神经网络技术,生成刀具类型识别结果;

39、所述刀具位置识别子模块基于刀具类型识别结果,采用orb特征匹配技术,确定刀具在机床上的位置,生成刀具位置报告。

40、作为本发明的进一步方案:所述动态调整子模块基于刀具位置报告,结合在线自适应学习和模拟退火算法,对刀具参数进行即时微调,生成动态参数调整方案;

41、所述材料适应子模块基于动态参数调整方案,应用材料科学知识库与机器学习预测模型,基于材料调整刀具参数,生成材料适应参数方案;

42、所述工艺条件适应子模块基于材料适应参数方案,结合环境感知技术与遗传算法优化,基于工艺条件优化刀具参数,生成参数优化方案。

43、与现有技术相比,本发明的优点和积极效果在于:

44、本发明中,基于卷积神经网络的深度学习算法,系统可以快速、准确地自动识别特殊刀具,减少了手工录入的时间和可能的人为错误。通过梯度下降算法进行的误差纠正,系统能够实时地调整和优化对刀参数,确保加工精度和效率。通过自动化工艺流程不仅提高了生产效率,还能根据实时情况自动调整生产计划,提高资源利用率。刀具状况的实时监测为设备维护提供了有力的数据支持,延长了刀具寿命并确保了生产安全。根据历史数据进行学习和优化,使得刀具参数更为精准,逐渐提高生产效率和质量。通过云端数据库连接,可以实时更新和检索刀具参数,满足不同工况的需求。

- 还没有人留言评论。精彩留言会获得点赞!