一种实现材料重构调控的回填式搅拌摩擦点焊方法

本发明涉及焊接,特别涉及一种实现材料重构调控的回填式搅拌摩擦点焊方法。

背景技术:

1、回填式搅拌摩擦点焊具有焊接过程中无飞溅、外观平整、焊点强度高等优点,在航空航天、船舶、轨道列车及汽车工业等采用轻合金的结构制造领域具有极大的应用前景。近年来,异质构型材料结合了高强度、高韧性的物理特性,具有高的比强度和比刚度,在航空航天等领域的轻量化方面有很高的应用潜力。在结构制造过程中,异质构型材料多需通过传统的焊接、铆接或胶接的方式进行连接。异质构型材料在回填式搅拌摩擦点焊过程中,由于材料的剧烈塑性流动,会导致构型被破坏,影响异质构型材料的性能优势。而产生构型破坏的主要原因:一是搅拌头的快速搅拌使材料内晶粒尺寸与基材相比产生巨大变化;二是搅拌头的快速搅拌使材料内成分顺序被打乱。晶粒尺寸及的改变使接头不同晶粒尺寸区域间产生较大的应变及应力梯度,直接影响焊接接头的强度及稳定性;成分顺序的打乱也会大大影响异质构型材料固有设计理念下的强化效果,降低结构强度,严重时将导致零件的报废。同时,对于具有更能行设计的异质构型材料,晶粒尺寸及成分的无序化改变使接头内的功能组合失效。因此学者们提出许多控制材料的晶粒尺寸及成分有序变化的方法,从而调控异质构型材料的物理性能。

2、中国发明专利cn109570933公开了一种通过搅拌摩擦焊接的方法制备梯度材料的方法。该方法通过在基板材料表面喷涂涂层,涂层厚度沿基板方向梯度分布,后依次进行轧制和搅拌摩擦焊接制备出梯度材料。该方法是通过多道次轧制结合与搅拌摩擦焊接制备了涂层厚度梯度分布材料,未考虑材料经多道次搅拌摩擦焊接后接头内材料构型的改变。

3、中国发明专利cn108188565公开了一种制备组织可控的梯度纳米结构的装置和方法。该装置包括加持区,轴肩和轴肩下方的多个直径不同的搅拌针,多个搅拌针组成阶梯结构,装置进行水平往复多道次加工。然而,该方法不适用于点连接结构。

技术实现思路

1、为了解决现有技术存在的问题,本发明提供了一种实现材料重构调控的回填式搅拌摩擦点焊方法,以改善异质构型材料焊接接头内晶粒尺寸及成分无序性带来的强度降低及功能性损失。

2、为了实现上述目的,本发明的技术方案是:

3、一种实现材料重构调控的回填式搅拌摩擦点焊方法,包括以下步骤:

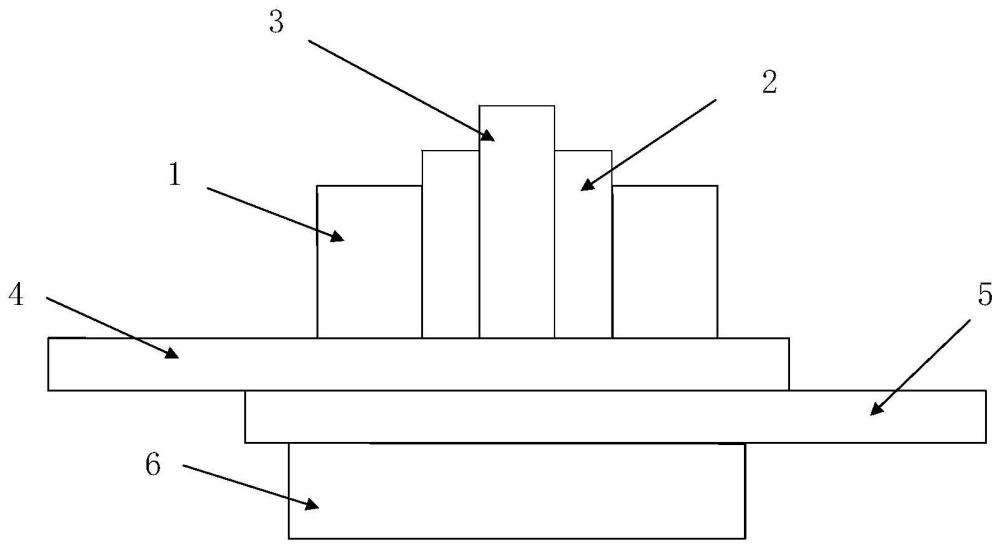

4、步骤一预热阶段:本方法中使用的焊接工具包括同轴设置的压紧环、套筒和搅拌针,将搅拌针、套筒及压紧环端面置于同一个水平面,搅拌针位于套筒中,套筒外侧设置压紧环,将三者整体下压至被焊板材上表面,并将被焊板材压紧固定,使套筒和搅拌针以ω1的旋转速度开始旋转,对焊接工件表面进行预热,套筒和搅拌针旋转方向始终相同;

5、步骤二下扎阶段:使套筒和搅拌针保持相同的旋转速度ω1,套筒旋转扎入被焊板材,同时搅拌针旋转回抽,套筒下扎速度与搅拌针回抽速度相同,本阶段中套筒下扎速度为ν1,套筒下扎深度h1后停留时间为t1;改变套筒旋转速度为ω2后套筒的停留时间为t2,依次分阶段持续下扎,被焊金属被挤入套筒的空腔内,以此类推,最终改变套筒旋转速度为ωn后套筒的停留时间为tn,套筒下扎至预定位置后停止旋转;

6、步骤三回填阶段:将套筒旋转回抽的同时搅拌针以速度ν2旋转下扎,套筒回抽的速度为ν3,在搅拌针回填深度为h1时,搅拌针和套筒保持相同的旋转速度ω1和停留时间t1,从而得到构型重构材料层一;在回填深度h2时,搅拌针和套筒保持相同的旋转速度ω2和停留时间t2,从而得到组织不同的构型重构材料层二;在回填深度h3时,搅拌针和套筒保持相同的旋转速度ω3和停留时间t3,从而得到构型重构材料层三,以此类推,最终在回填深度在回填深度hn时,搅拌针和套筒保持相同的旋转速度ωn和停留时间tn,从而得到构型重构材料层n,逐步将套筒与搅拌针构成的腔体内的回填材料分阶段回填至焊点区;

7、步骤四撤离阶段:套筒与搅拌针保持旋旋转速度为ω1,将套筒和搅拌针以速度ν4抽离被焊板材表面,回到初始位置。

8、进一步的,本发明中套筒和搅拌针的旋转速度ω1-ωn的范围为100~30000rpm。

9、进一步地,步骤二下扎阶段中,套筒下扎速度与搅拌针回抽速度相同,ν1范围为1~30mm/min。

10、进一步地,步骤三回填阶段中,搅拌针下扎移动速度ν2范围为1~30mm/min,套筒回抽速度ν3范围为1~30mm/min。

11、进一步地,步骤四撤离阶段中,移动速度ν4范围为1~50mm/min。

12、进一步地,本发明套筒及搅拌针下扎深度与回填深度h1-hn的范围为0~2.0mm。

13、进一步地,本发明套筒及搅拌针停留时间t1-tn的范围为0~50s。

14、进一步的,本发明中使用的焊材材质为异质构型材料或梯度功能材料。

15、进一步的,步骤三回填阶段中加入冷却工艺,具体方法为在焊接材料的垫板下加液氮装置或者冷却水装置,同时在搅拌针或者套筒内部设置水循环冷却装置,当回填阶段ωn大于1500rpm时启动所采用的冷却工艺加速热量流失,控制焊接过程的热输入。

16、本发明的有益效果:

17、1.本发明的回填式搅拌摩擦点焊方法采用分阶段的变工艺参数配置回填方式,基于调控下扎深度、停留时间及旋转速度,可以控制每个下扎阶段热量的输入和材料的流动,在分阶段的下扎过程,可以保证异质构型材料的初始构型被保留,避免焊接接头内异质构型材料力学性能损失,保证了焊接接头的质量。在保证套筒内材料流动充足的情况下,通过改变套筒和搅拌针的旋转速度以及搅拌针的下扎速度可以改变搅拌针下部材料流动速度及材料所受到的顶锻力,从而控制搅拌针下部材料高速流动区域的晶粒尺寸,进而达到焊接接头晶粒尺寸与成分重构的目的;同时搅拌区材料流动产生的强冲流,可以实现改善搅拌区与热机影响区界面冶金结合的目的。

18、2.对于有第二相复合的异质构型材料,基于第二相的晶间分布特点,可通过控制搅拌速度,进而使得晶粒尺寸控制成分有序变化,从而达到有效重构材料成分分布的效果,调控异质构型材料的接头强度、韧性以及材料功能性等。另外,冷却工艺的引入一方面可以有效抑制热影响区和热机影响区的晶粒长大问题;另一方面,控冷与分阶段回填相结合可实现更加精确的搅拌区结构重构。

技术特征:

1.一种实现材料重构调控的回填式搅拌摩擦点焊方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种实现材料重构调控的回填式搅拌摩擦点焊方法,其特征在于,本方法中套筒和搅拌针的旋转速度ω1-ωn的范围为100~30000rpm。

3.根据权利要求1所述的一种实现材料重构调控的回填式搅拌摩擦点焊方法,其特征在于,步骤二下扎阶段中,套筒下扎速度与搅拌针回抽速度相同,ν1范围为1~30mm/min。

4.根据权利要求1所述的一种实现材料重构调控的回填式搅拌摩擦点焊方法,其特征在于,步骤三回填阶段中,搅拌针下扎移动速度ν2范围为1~30mm/min,套筒回抽速度ν3范围为1~30mm/min。

5.根据权利要求1所述的一种实现材料重构调控的回填式搅拌摩擦点焊方法,其特征在于,步骤四撤离阶段中,移动速度ν4范围为1~50mm/min。

6.根据权利要求1所述的一种实现材料重构调控的回填式搅拌摩擦点焊方法,其特征在于,本方法中套筒及搅拌针下扎深度与回填深度h1-hn的范围为0~2.0mm。

7.根据权利要求1所述的一种实现材料重构调控的回填式搅拌摩擦点焊方法,其特征在于,本方法中套筒及搅拌针停留时间t1-tn的范围为0~50s。

8.根据权利要求1所述的一种实现材料重构调控的回填式搅拌摩擦点焊方法,其特征在于,本方法中使用的焊材材质为异质构型材料或梯度功能材料。

9.根据权利要求1所述的一种实现材料重构调控的回填式搅拌摩擦点焊方法,其特征在于,步骤三回填阶段中加入冷却工艺,具体方法为在焊接材料的垫板下加液氮装置或者冷却水装置,同时在搅拌针或者套筒内部设置水循环冷却装置,当回填阶段ωn大于1500rpm时启动所采用的冷却工艺加速热量流失,控制焊接过程的热输入。

技术总结

一种实现材料重构调控的回填式搅拌摩擦点焊方法,属于焊接技术领域,本发明包括以下步骤:首先使套筒和搅拌针以ω<subgt;1</subgt;的旋转速度开始旋转,对焊接工件表面进行预热;使套筒和搅拌针保持相同的旋转速度ω<subgt;1</subgt;,依次分阶段持续下扎,套筒下扎至预定位置后停止旋转;将套筒旋转回抽的同时搅拌针以速度ν<subgt;2</subgt;旋转下扎,套筒回抽的速度为ν<subgt;3</subgt;,套筒和搅拌针在不同的深度回填深度分阶段的旋转和停留,逐步将套筒与搅拌针构成的腔体内的回填材料分阶段回填至焊点区;最终将搅拌针套筒与搅拌针抽离被焊板材表面,回到初始位置。本发明通过分阶段的加工方式,可以改善异质构型材料焊接接头内晶粒尺寸及成分无序性带来的强度降低及功能性损失。

技术研发人员:李朋阳,陈正昊,张佳琪,马琳,姬书得,杨康,宋崎,龚鹏

受保护的技术使用者:沈阳航空航天大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!