一种基于人工智能的连接器焊接智能监管系统的制作方法

本发明涉及连接器焊接监管,具体是一种基于人工智能的连接器焊接智能监管系统。

背景技术:

1、连接器也称为连接元件,它是一种用于连接两个有源设备的器件,可以使电流或信号在两者之间传输,连接器的结构方式因应用目标、功率、频率及应用环境等的不同而变化多端,在电子制造领域,连接器的焊接作为关键工序,其质量直接影响到产品的性能和可靠性;

2、传统的焊接监管方式主要依赖人工检查焊接状况,不仅效率低下,还无法实时识别焊接缺陷并对其进行精准分类,不利于及时对焊接过程进行调控优化,且无法对焊接过程的异常状况进行合理分析并准确反馈预警,不能对焊接管控状况进行回溯评估并在评估异常时判断自动焊接设备的运行疲劳状况,加大了连接器焊接管理难度,焊接智能化和自动化程度低;

3、针对上述的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供一种基于人工智能的连接器焊接智能监管系统,解决了现有技术不仅无法实时识别焊接缺陷并对其进行精准分类,还无法对焊接过程的异常状况进行合理分析并准确反馈预警,且不能对焊接管控状况进行回溯评估并在评估异常时判断自动焊接设备的运行疲劳状况,连接器焊接管理难度大,焊接智能化和自动化程度低,不利于保证连接器焊接质量和焊接效率的问题。

2、为实现上述目的,本发明提供如下技术方案:

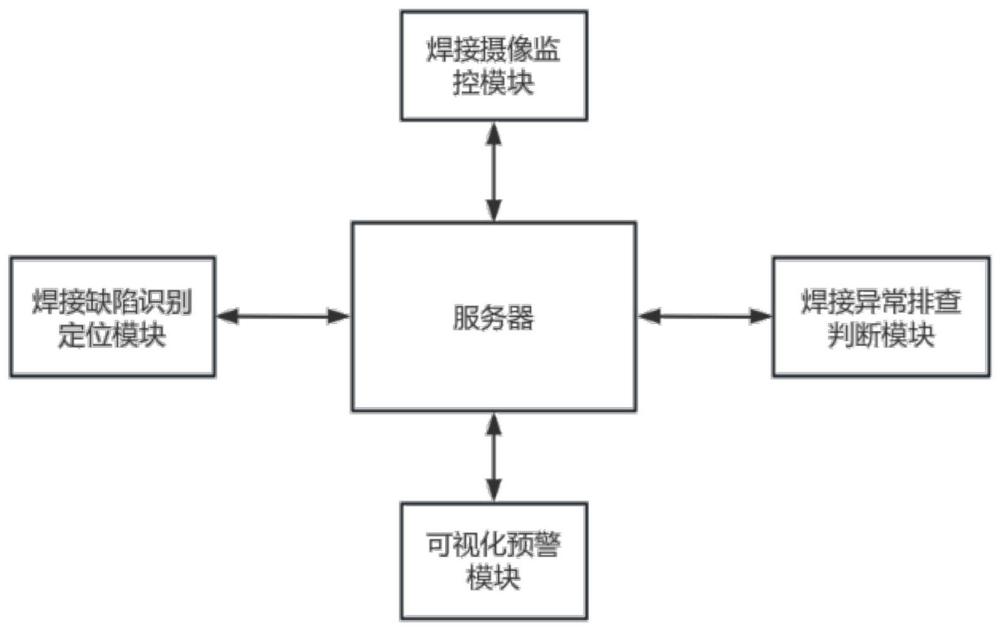

3、一种基于人工智能的连接器焊接智能监管系统,包括服务器、焊接摄像监控模块、焊接缺陷识别定位模块、焊接异常排查判断模块和可视化预警模块;焊接摄像监控模块采用高清晰度、高帧率的摄像头对连接器的焊接过程进行拍摄监控,采集连接器焊接过程中的实时焊接图像,并将实时焊接图像经服务器发送至焊接缺陷识别定位模块;

4、焊接缺陷识别定位模块对采集到的实时焊接图像进行预处理,提取出焊接区域的特征信息,基于人工智能算法对处理后的图像进行分类和识别,且通过深度学习技术对焊接质量进行自动判断并识别出焊接缺陷类型和位置;

5、在识别出焊接缺陷类型和位置后,服务器发出控制指令使可视化预警模块发出相应预警,且可视化预警模块对实时焊接图像和焊接缺陷区域进行显示;且在焊接过程中,焊接异常排查判断模块对连接器的自动焊接过程进行异常排查,通过分析判断是否生成异常排查预警信号,且将异常排查预警信号经服务器发送至可视化预警模块,可视化预警模块接收到异常排查预警信号后对其进行显示并发出相应预警。

6、进一步的,焊接异常排查判断模块的具体运行过程包括:

7、采集到焊接部位在焊检时点的焊接温度,以及采集到焊接部位在焊检时点所受到的机械压力,将预设适宜焊接温度范围的最大值和最小值进行均值计算得到焊温判定值,同理获取到焊压判定值;将焊检时点的焊接温度与焊温判定值进行差值计算并取绝对值得到焊接温优距表值,同理获取到焊接压优距表值;

8、将焊接温优距表值和焊接压优距表值与预设焊接温优距表阈值和焊接压优距表阈值分别进行数值比较,若焊接温优距表值或焊接压优距表值超过对应预设阈值,则判断对应焊检时点连接器的焊接状况不佳,并将对应焊检时点标记为焊接存险时点;获取到单位时间内焊接存险点的数量并将其标记为焊接存险数表值,将焊接存险数表值与单位时间内焊检时点的数量进行比值计算得到焊接异析值,将焊接异析值与预设焊接异析阈值进行数值比较,若焊接异析值超过预设焊接异析阈值,则生成异常排查预警信号。

9、进一步的,若焊接异析值未超过预设焊接异析阈值,则采集到自动焊接设备在焊检时点的焊接电压和焊接电流,将单位时间内相邻两组焊检时点的焊接电压进行差值计算并取绝对值以得到电压波测值,将电压波测值与预设电压波测阈值进行数值比较,若电压波测值超过预设电压波测阈值,则将对应电压波测值标记为高幅压测值,将单位时间内高幅压测值的数量与电压波测值的数量进行比值计算得到高幅压析值;且将单位时间内所有焊检时点的焊接电压进行均值计算得到焊接压衡值,将焊接压衡值与预设适宜焊接电压范围的中值进行差值计算并取绝对值得到电压异常值;

10、同理获取到电流异常值和高幅流析值,以及采集到单位时间内在若干个焊接部位的停留时长并将其标记为焊接持续时长,将所有焊接持续时长进行均值计算得到焊接持时检测值,将焊接持时检测值与预设适宜焊接时长范围的中值进行差值计算并取绝对值以得到焊接持时偏离值;将电压异常值、高幅压析值、电流异常值、高幅流析值和焊接持时偏离值进行数值计算得到焊接排查初检值,获取到温压影响值,将焊接排查初检值与温压影响值相乘得到焊接排查深析值,将焊接排查深析值与预设焊接排查深析阈值进行数值比较,若焊接排查深析值超过预设焊接排查深析阈值,则生成异常排查预警信号。

11、进一步的,温压影响值的分析获取方法如下:

12、获取到单位时间内的焊接异析值,将预设焊接异析阈值减去焊接异析值得到焊接异析偏差值;事先设定若干组预设焊接异析偏差值范围,每组焊接异析偏差值范围分别对应一组焊接影响值;将焊接异析偏差值与所有预设焊接异析偏差值范围进行逐一比较,将包含该焊接异析偏差值的预设焊接异析偏差值范围标记为合理范围,将合理范围所对应的焊接影响值标记为温压影响值。

13、进一步的,服务器与焊接回溯评估模块通信连接,焊接回溯评估模块用于设定回溯时期,并在识别出缺陷时将缺陷区域面积和缺陷种类数量与预设缺陷区域面积阈值和预设缺陷种类数量阈值分别进行数值比较,若缺陷区域面积或缺陷种类数量超过对应预设阈值,则判断对应焊接部位处于高缺陷状态;

14、采集到回溯时期内高缺陷状态的发生次数并将其标记为高缺陷频率,且采集到回溯时期内的缺陷识别频率,将高缺陷频率与缺陷识别频率进行比值计算得到高缺陷检测值;以及采集到回溯时期内异常排查预警信号的发生次数并将其标记为异常排查确诊值,将异常排查确诊值、高缺陷检测值和缺陷识别频率进行数值计算得到焊接回溯值;将焊接回溯值与预设焊接回溯阈值进行数值比较,若焊接回溯值超过预设焊接回溯阈值,则生成焊接回溯评估不合格信号,且将焊接回溯评估不合格信号经服务器发送至可视化预警模块。

15、进一步的,服务器与运持合理性分析模块通信连接,服务器将焊接回溯评估不合格信号发送至运持合理性分析模块,运持合理性分析模块对自动焊接设备的运行持续性状况进行分析,判断自动焊接设备的持续运行是否合理,并生成运持合理性异常信号或运持合理性正常信号,且将运持合理性异常信号经服务器发送至可视化预警模块。

16、进一步的,运持合理性分析的具体分析过程如下:

17、采集到自动焊接设备该次运行的开始时刻,将当前时刻与该次运行的开始时刻进行时间差计算得到运行时析值;将运行时析值与预设运行时析阈值进行数值比较,若运行时析值超过预设运行时析阈值,则生成运持合理性异常信号;若运行时析值未超过预设运行时析阈值,则通过前置休整评估分析获取到前置影响值,将前置影响值与该次运行的运行时析值相乘得到运持检测值;将运持检测值与预设运持检测阈值进行数值比较,若运持检测值超过预设运持检测阈值,则生成运持合理性异常信号;若运持检测值未超过预设运持检测阈值,则生成运持合理性正常信号。

18、进一步的,前置休整评估分析的具体分析过程如下:

19、采集到自动焊接设备相邻上一次运行的结束时刻,将该次运行的开始时刻与相邻上一次运行的结束时刻进行时间差计算得到运行间隔时长,将相邻上一次运行的运行时析值与运行间隔时长进行比值计算得到休整合理性系数,将休整合理性系数与预设休整合理性系数阈值进行数值比较,若休整合理性系数超过预设休整合理性系数阈值,则判断自动焊接设备的对应休整过程处于非合理状态;

20、在判断自动焊接设备的对应休整过程处于非合理状态时,继续向前追溯直至对应休整过程处于合理状态;将位于该时间段内的所有休整合理性系数进行求和计算并取均值以得到休整评估值,且采集到该时间内非合理状态的发生次数并将其标记为非合理休频值,将非合理休频值和休整评估值进行赋权求和计算得到休整检验值;事先设定若干组预设休整检验值范围,且每组预设休整检验值范围分别对应一组前置判断值;将休整检验值与所有预设休整检验值范围进行逐一比较,将包含该休整检验值的预设休整检验值范围标记为目标范围,将目标范围所对应的前置判断值标记为前置影响值。

21、与现有技术相比,本发明的有益效果是:

22、1、本发明中,通过焊接摄像监控模块对连接器的焊接过程进行拍摄监控,并将实时焊接图像发送至焊接缺陷识别定位模块,焊接缺陷识别定位模块对采集到的实时焊接图像进行预处理,实时识别出连接器焊接部位的缺陷并对缺陷进行分类和定位,在识别出焊接缺陷类型和位置后发出预警,管理人员及时优化焊接操作并调整相应焊接参数,从而保证连接器的焊接质量和焊接效率;且在焊接过程中,焊接异常排查判断模块对连接器的自动焊接过程进行异常排查,通过分析判断是否生成异常排查预警信号,以便管理人员及时作出相应调控操作,进一步保证连接器的焊接质量和焊接效率;

23、2、本发明中,通过焊接回溯评估模块设定回溯时期,并对回溯时期内连接器的焊接状况进行回溯分析,实现对焊接质量和效率状况的合理评估,以便及时对焊接过程加强管控并根据需要对自动焊接设备进行检查或对相应加工材料进行检查,保证后续的焊接质量和焊接效率,且在生成回溯评估不合格信号时通过运持合理性分析模块对自动焊接设备的运行持续性状况进行分析,能够准确判断自动焊接设备运行疲劳状况与焊接效率和焊接质量不佳的因果关联性,以保证自动焊接设备及时得到休整,从而进一步提升后续的焊接质量和焊接效率。

- 还没有人留言评论。精彩留言会获得点赞!