一种可实现汽车车身总成多维度多品种高智能压套装置

本发明涉及白车身总成,具体涉及一种可实现汽车车身总成多维度多品种高智能压套装置。

背景技术:

1、在整个汽车车身结构中,压套是连接车身与其他零件的重要部件,是车身及动力总成关键组成部分,压套的牢固度和耐久度会直接影响车身及动力总成关键部位连接的稳定性,即影响整个白车身的强度和刚度。目前,随着国内汽车行业的崛起,国内各大汽车公司为了满足不同消费人群,不断研发各种特色新产品,与此同时,行业间激烈的竞争在所难免,各大汽车厂打出质量战,价格战,在保证产品质量的前提下,控制开发过程每个环节的成本迫在眉睫。并且未及时检测出的不良产品,流入下一工序或白车身总成,会对客户、公司与用户安全造成极大影响和损失。现有的压套装置存在以下技术问题:

2、1.按照传统车身压套工艺设计理念和生产制作流程,每个压套总成需要开发一套y方向的压套装置和一套z方向的压套装置,且x向为固定不可调工作台,每种总成产品都需要开发多种专用的压套装置,从而增加了压套装置开发成本和开发周期。

3、2.由于传统压套装置专用性强,实际生产时,车身总成需要多次切换,增加生产节拍,生产效率低,人员需求数量多,且人员劳动强度大,致使用工成本高,另多次切换总成基准发生变换,总成精度一致性及可靠性差。

4、3.由于产品造型及材料多样性,为满足生产需求,传统方式所需专用压套装置开发套数多,造成装置占地面积大,工艺布局困难,浪费生产作业空间及场地租赁费用。

5、4.传统压套装置采用固定的机械定位方式和人工操作,易出现定位不准,产品姿态摆放不到位,产品错漏装等问题,造成批量产品返工及失效,不满足产品尺寸及精度需求,致使生产成本增加,降低企业利润。

6、5.传统压套装置使用局限性大,可加工载荷范围小,最大为单套2吨,可适用产品范围小,满足不了各种车身总成载荷需求。

技术实现思路

1、本发明的目的在于,提供一种可实现汽车车身总成多维度多品种高智能压套装置,其具有投资少、高效率、多品种、占地少、质量好、劳动强度低及精度高等优点。

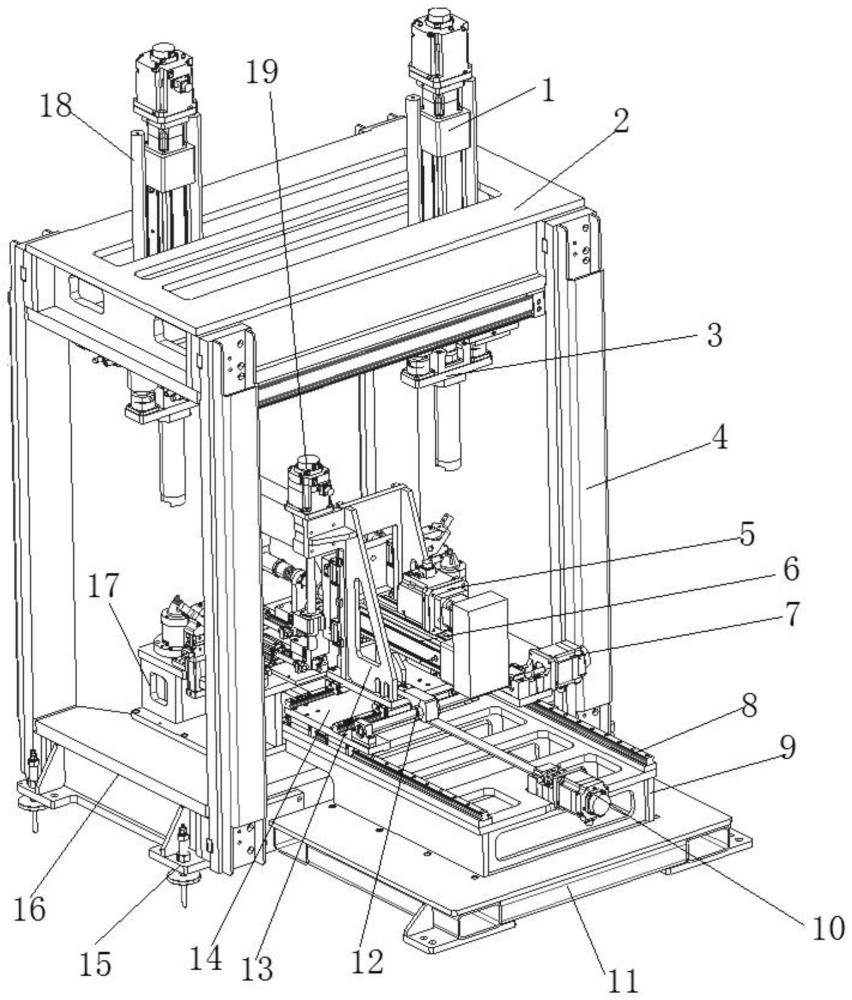

2、为实现上述目的,本申请的技术方案为:一种可实现汽车车身总成多维度多品种高智能压套装置,包括第一伺服电机、第二伺服电机、第三伺服电机、第四伺服电机,所述第一伺服电机对第一压套机构进行y向位置调整,所述第二伺服电机对第一压套机构进行x向位置调整,所述第三伺服电机使第一压套机构进行x向压合,所述第四伺服电机对第二压套机构进行y向位置调整并实现z向压合。

3、进一步地,所述第一伺服电机通过第一传动轴与第一移动板相连,在第一传动轴上套接有第一滑套,该第一滑套嵌于第一转接块内,所述第一转接块与支撑架相连,该支撑架通过底部两侧的滑块在第一导轨上移动,所述第一导轨固定在第一移动板上,该第一移动板底部设有第二滑套,所述第二滑套位于第二传动轴上,该第二传动轴与第二伺服电机相连,所述第二伺服电机固定在第二支撑平台上,在第二支撑平台两侧设有x向导轨,第一移动板通过底部两侧的滑块在x向导轨上移动。

4、进一步地,所述第三伺服电机固定在支撑架上,所述第三伺服电机通过横向传动导轨与第一压套机构相连,该第一压套机构穿过c型压头支座一端,所述c型压头支座与升降转换块相连,该升降转换块通过升降传动轴与升降伺服电机相连,该升降伺服电机安装在支撑架上。

5、进一步地,所述第四伺服电机设有两个,均安装在对应的第二移动板上,每个第四伺服电机通过纵向传动导轨与第二转接块相连,该第二转接块与第二移动板相连,所述第二移动板通过底部两侧的滑块在第二导轨上移动,第四伺服电机输出轴穿过第二移动板与第二压套机构安装板相连,所述第四伺服电机两侧设有导向柱,该导向柱穿过第二移动板底部的导向套与第二压套机构安装板相连。

6、进一步地,所述c型压头支座与多组导向机构配合工作;所述导向机构包括电控气缸、第三转接块和l型座,所述电控气缸输出轴通过第三转接块与l型座相连,所述l型座通过底部滑块在直线导轨上滑动,l型座与第一压套机构、c型压头支座共同完成x向压合。

7、更进一步地,所述导向机构固定在第一支撑平台上,在第一支撑平台两侧设有压紧气缸,所述压紧气缸与压紧块相连;多组导向机构位于压紧气缸之间。

8、更进一步地,所述第一支撑平台顶部四周设有定位机构,所述定位机构包括导正销、定位柱和导向气缸,所述定位柱顶部设有导正销,该导正销与导向气缸相连。

9、更进一步地,所述第一支撑平台置于主基座上,第二支撑平台置于副基座上,第二支撑平台的缺口端搭接在主基座上;所述主基座通过四周的立柱与上平台相连;所述上平台底部设有第二导轨,且在上平台上开有使第四伺服电机沿y向移动的槽体。

10、作为更进一步地,所述c型压头支座通过滑块沿着支撑架上滑轨上下移动。

11、作为更进一步地,所述主基座四周设有调平脚座。

12、本发明由于采用以上技术方案,能够取得如下的技术效果:本发明可实现多方向多角度位置调整,减少工装开发数量,降低开发成本,减少占地空间,降低人工劳动强度,节省人工成本,缩短开发周期;可实现柔性化多尺寸多品种产品快速切换制作和生产,减少工装切换及安装频次,提高生产效率,可实现自动定位和校准,高效率装夹和定位,有效控制零件状态、姿态和错漏装,提高产品质量,保证产品质量一致性,降低产品报废率;适用同种材质及多种材质的混合材料,增加产品适用范围。

技术特征:

1.一种可实现汽车车身总成多维度多品种高智能压套装置,其特征在于,包括第一伺服电机、第二伺服电机、第三伺服电机、第四伺服电机,所述第一伺服电机对第一压套机构进行y向位置调整,所述第二伺服电机对第一压套机构进行x向位置调整,所述第三伺服电机使第一压套机构进行x向压合,所述第四伺服电机对第二压套机构进行y向位置调整并实现z向压合。

2.根据权利要求1所述一种可实现汽车车身总成多维度多品种高智能压套装置,其特征在于,所述第一伺服电机通过第一传动轴与第一移动板相连,在第一传动轴上套接有第一滑套,该第一滑套嵌于第一转接块内,所述第一转接块与支撑架相连,该支撑架通过底部两侧的滑块在第一导轨上移动,所述第一导轨固定在第一移动板上,该第一移动板底部设有第二滑套,所述第二滑套位于第二传动轴上,该第二传动轴与第二伺服电机相连,所述第二伺服电机固定在第二支撑平台上,在第二支撑平台两侧设有x向导轨,第一移动板通过底部两侧的滑块在x向导轨上移动。

3.根据权利要求1所述一种可实现汽车车身总成多维度多品种高智能压套装置,其特征在于,所述第三伺服电机固定在支撑架上,所述第三伺服电机通过横向传动导轨与第一压套机构相连,该第一压套机构穿过c型压头支座一端,所述c型压头支座与升降转换块相连,该升降转换块通过升降传动轴与升降伺服电机相连,该升降伺服电机安装在支撑架上。

4.根据权利要求1所述一种可实现汽车车身总成多维度多品种高智能压套装置,其特征在于,所述第四伺服电机设有两个,均安装在对应的第二移动板上,每个第四伺服电机通过纵向传动导轨与第二转接块相连,该第二转接块与第二移动板相连,所述第二移动板通过底部两侧的滑块在第二导轨上移动,第四伺服电机输出轴穿过第二移动板与第二压套机构安装板相连,所述第四伺服电机两侧设有导向柱,该导向柱穿过第二移动板底部的导向套与第二压套机构安装板相连。

5.根据权利要求3所述一种可实现汽车车身总成多维度多品种高智能压套装置,其特征在于,所述c型压头支座与多组导向机构配合工作;所述导向机构包括电控气缸、第三转接块和l型座,所述电控气缸输出轴通过第三转接块与l型座相连,所述l型座通过底部滑块在直线导轨上滑动,l型座与第一压套机构、c型压头支座共同完成x向压合。

6.根据权利要求5所述一种可实现汽车车身总成多维度多品种高智能压套装置,其特征在于,所述导向机构固定在第一支撑平台上,在第一支撑平台两侧设有压紧气缸,所述压紧气缸与压紧块相连;多组导向机构位于压紧气缸之间。

7.根据权利要求6所述一种可实现汽车车身总成多维度多品种高智能压套装置,其特征在于,所述第一支撑平台顶部四周设有定位机构,所述定位机构包括导正销、定位柱和导向气缸,所述定位柱顶部设有导正销,该导正销与导向气缸相连。

8.根据权利要求6所述一种可实现汽车车身总成多维度多品种高智能压套装置,其特征在于,所述第一支撑平台置于主基座上,第二支撑平台置于副基座上,第二支撑平台的缺口端搭接在主基座上;所述主基座通过四周的立柱与上平台相连;所述上平台底部设有第二导轨,且在上平台上开有使第四伺服电机沿y向移动的槽体。

9.根据权利要求3所述一种可实现汽车车身总成多维度多品种高智能压套装置,其特征在于,所述c型压头支座通过滑块沿着支撑架上滑轨上下移动。

10.根据权利要求1所述一种可实现汽车车身总成多维度多品种高智能压套装置,其特征在于,所述主基座四周设有调平脚座。

技术总结

本发明公开了一种可实现汽车车身总成多维度多品种高智能压套装置,涉及白车身总成技术领域;包括第一伺服电机、第二伺服电机、第三伺服电机、第四伺服电机,所述第一伺服电机对第一压套机构进行Y向位置调整,所述第二伺服电机对第一压套机构进行X向位置调整,所述第三伺服电机使第一压套机构进行X向压合,所述第四伺服电机对第二压套机构进行Y向位置调整并实现Z向压合。本装置可实现多方向多角度位置调整,减少工装开发数量,降低开发成本,减少占地空间,降低人工劳动强度,节省人工成本,缩短开发周期;可实现柔性化多尺寸多品种产品快速切换制作和生产,减少工装切换及安装频次,提高生产效率。

技术研发人员:李伟,周立明,张利伟,陈鹏旭,李弘

受保护的技术使用者:吉林大学

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!