镜面铝合金及其制备方法与流程

本发明涉及铝合金,特别涉及一种高光泽度的镜面铝合金及其制备方法。

背景技术:

1、镜面铝产品是一种对表面质量要求极高,阳极氧化后表面光泽度较高的产品,主要用于汽车装饰件、化妆品外壳等。镜面铝产品的光泽度主要与两个因素有关,一是铝材表面的粗糙度,粗糙度越低,光的漫反射越少,反射率越高,表现出的光泽度就越大;另一方面,在阳极氧化过程中,阳极氧化微孔容易在cube织构附近聚集、生长,若cube织构分布不均或占比较大,会导致表面微孔增多,增加光的损耗,使铝材表面局部或整体光泽度降低。因此,若要提高镜面铝的光泽度,就必须降低板材的表面粗糙度,减少cube织构在铝合金中的占比。

2、在镜面铝生产过程中,影响粗糙度和cube织构分布的因素有很多:①热轧乳液润滑,润滑不足会导致粘铝问题,导致表面粗糙度增加;②热轧为控制cube织构占比的核心工艺,热精轧道次分配、终轧温度、速度均对cube织构占比影响均较大;③冷轧-退火工艺,增大总冷轧变形量可有效离散cube织构分布,提高镜面铝产品的硬度;④镜面轧制工艺,轧辊粗糙度及道次分配会显著影响镜面铝产品的表面粗糙度。

3、专利cn110976515a控制了镜面轧制阶段的润滑油,向其中加入了3~12%的添加剂,但未对热轧阶段的乳液润滑进行研究。专利cn113714285a对热粗轧过程压下量>40%的道次数量进行了控制,但对热粗轧阶段温度和应变速率没有要求。专利cn113106308a进行了冷轧-退火工艺的控制,但未研究预退火-冷轧工艺对微观组织的影响。随着镜面铝产品的发展,对镜面铝表面质量的要求越来越高,750gu已经不能满足高端产品的要求,因此需要进一步优化生产工艺和制备方法。

技术实现思路

1、本公开的目的在于提供一种镜面铝合金及其制备方法,以解决现有技术中已知镜面铝合金材料的表面粗糙度和cube织构占比高所导致的表面光泽度不足的技术问题。

2、为了实现上述目的,根据本公开的一个方面,提供了一种用于制备镜面铝合金的方法,该方法包括以下步骤:步骤s1,使铝合金铸锭进行均匀化热处理,得到均匀化的铝合金铸锭;步骤s2,使均匀化的铝合金铸锭进行热轧,得到热轧板,其中热轧包括热粗轧和热精轧,在热精轧中,中间道次变形量为20~30%,出口温度为250℃~280℃以及出口应变速率为25s-1~35s-1,并且热轧使用浓度为7.0wt%~8.0wt%的乳液,热粗轧的乳液粒径平均尺寸为2~4μm,热精轧的乳液粒径平均尺寸为4~6μm;步骤s3,使热轧板进行预退火,得到预退火的板;步骤4,使预退火的板进行冷轧,得到冷轧板,其中在冷轧中,第一道次变形量为20~25%,其余道次变形量>30%;步骤s5,使冷轧板进行镜面轧制,得到镜面轧制板;步骤s6,使镜面轧制板进行成品退火,得到成品板;步骤s7,使成品板进行阳极氧化,得到镜面铝合金,其中在阳极氧化的过程中,化学抛光时间为60~80s。

3、进一步地,在步骤s1中,均匀化热处理的温度为470℃~490℃,时间为10~12h。

4、进一步地,在步骤s2中,热粗轧的最大单道次变形量≤45%,并且当热粗轧的应变速率大于1s-1时,热粗轧的温度为360℃~400℃。

5、进一步地,在步骤s2中,轧辊的温度为80℃~90℃。

6、进一步地,在步骤s2中,在热精轧的乳液颗粒中,乳液粒径尺寸≥5μm的颗粒占≥30%。

7、进一步地,在步骤s3中,使热轧板成卷后进行预退火,预退火的温度为300℃~320℃。

8、进一步地,在步骤s5中,镜面轧制的道次变形量≤25%,道次数量≥3。

9、进一步地,在步骤s2中,乳液为o/w型乳化液,包括基础油、乳化剂、添加剂和水。

10、根据本公开的另一个方面,提供了通过本发明描述的方法制备的镜面铝合金。

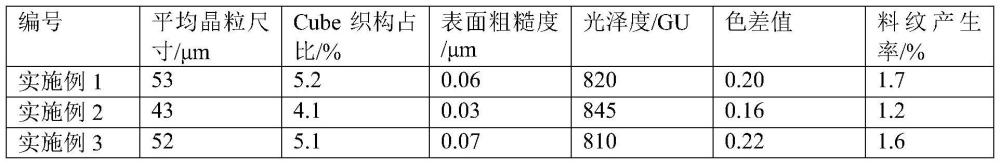

11、进一步地,镜面铝合金的表面粗糙度≤0.1μm,cube织构占比≤6%,平均晶粒尺寸≤60μm。

12、本申请通过对热轧阶段的乳液参数,热精轧的中间道次变形量、温度-速率,以及冷轧阶段的道次变形量联合调控,并配合阳极氧化阶段的特定化学抛光时间,降低了镜面铝合金的表面粗糙度和cube织构占比,从而将光泽度显著提高至800gu以上,满足了高品质产品使用要求。

技术特征:

1.一种用于制备镜面铝合金的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,在所述步骤s1中,所述均匀化热处理的温度为470℃~490℃,时间为10~12h。

3.根据权利要求1或2所述的方法,其特征在于,在所述步骤s2中,所述热粗轧的最大单道次变形量≤45%,并且当所述热粗轧的应变速率大于1s-1时,所述热粗轧的温度为360℃~400℃。

4.根据权利要求1或2所述的方法,其特征在于,在所述步骤s2中,轧辊的温度为80℃~90℃。

5.根据权利要求1或2所述的方法,其特征在于,在所述步骤s2中,在所述热精轧的乳液颗粒中,乳液粒径尺寸≥5μm的颗粒占≥30%。

6.根据权利要求1或2所述的方法,其特征在于,在所述步骤s3中,使所述热轧板成卷后进行预退火,所述预退火的温度为300℃~320℃。

7.根据权利要求1或2所述的方法,其特征在于,在所述步骤s5中,所述镜面轧制的道次变形量≤25%,道次数量≥3。

8.根据权利要求1或2所述的方法,其特征在于,在所述步骤s2中,所述乳液为o/w型乳化液,包括基础油、乳化剂、添加剂和水。

9.通过权利要求1-8中任一项所述的方法制备的镜面铝合金。

10.根据权利要求9所述的镜面铝合金,其特征在于,所述镜面铝合金的表面粗糙度≤0.1μm,cube织构占比≤6%,平均晶粒尺寸≤60μm。

技术总结

本发明涉及一种镜面铝合金及其制备方法。镜面铝合金的制备方法包括以下步骤:使铝合金铸锭进行均匀化热处理,得到均匀化的铝合金铸锭;使均匀化的铝合金铸锭进行热轧,得到热轧板;使热轧板进行预退火,得到预退火的板;使预退火的板进行冷轧,得到冷轧板;使冷轧板进行镜面轧制,得到镜面轧制板;使镜面轧制板进行成品退火,得到成品板;使成品板进行阳极氧化,得到镜面铝合金。本申请通过对热轧阶段的乳液参数,热精轧的中间道次变形量、温度‑速率,以及冷轧阶段的道次变形量联合调控,并配合阳极氧化阶段的特定化学抛光时间,降低了镜面铝合金的表面粗糙度和Cube织构占比,从而将光泽度显著提高至800GU以上,满足了高品质产品使用要求。

技术研发人员:贵星卉,龚平,赵丕植,张仕强,杨阳,郭浩,高崇,马科,林师朋,邓桢桢

受保护的技术使用者:中铝材料应用研究院有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!