一种Ag-Cu@Pd钎料预制片及其制备方法和应用

本发明属于电子封装微互联,具体涉及一种用于低温连接、高温服役的ag-cu@pd钎料预制片及其制备方法和应用。

背景技术:

1、随着第三代功率半导体碳化硅(sic)和氮化镓(gan)的功率器件的应用发展,开发耐高温高压的功率封装互连材料成为近年来研究的重要课题。烧结银浆料是目前应用最广泛的低温烧结、高温服役的封装材料,但烧结银浆料存在烧结致密度低、存在电迁移、难以实现大面积烧结的问题。烧结铜浆料因其良好的导热导电性、低廉的价格、优异的抗电迁移特性,也成为新的研究热点,但铜易氧化、烧结难度大于银浆料。通过结合银、铜浆料的优势,制备出铜银核壳复合浆料,可以满足提高银抗迁移性以及增强铜抗氧化性的要求。

2、这类复合浆料仍存在烧结过程中有机物气体的排出造成孔隙率升高,服役阶段银壳破碎使得铜核出现大量氧化,从而降低烧结接头高温可靠性的问题。

技术实现思路

1、针对上述现有技术的缺点,本发明提供了一种ag-cu@pd钎料预制片的互连工艺,pd元素的加入可以显著提高cu的高温抗氧化性、改善ag的电迁移和离子迁移、提高焊接接头的高温可靠性。此外,预制片易于制成特定形状和尺寸,方便拾取和快速放置,避免了传统浆料烧结过程中有机物挥发造成的孔隙率升高,显示出优异的结合强度。

2、为了实现上述目的,本发明采取以下技术方案:

3、一种ag-cu@pd钎料预制片,所述ag-cu@pd钎料预制片由微米cu@pd核壳颗粒和纳米ag颗粒组成,所述微米cu@pd核壳颗粒与纳米ag颗粒的质量百分比为65%~80%:20%~35%。

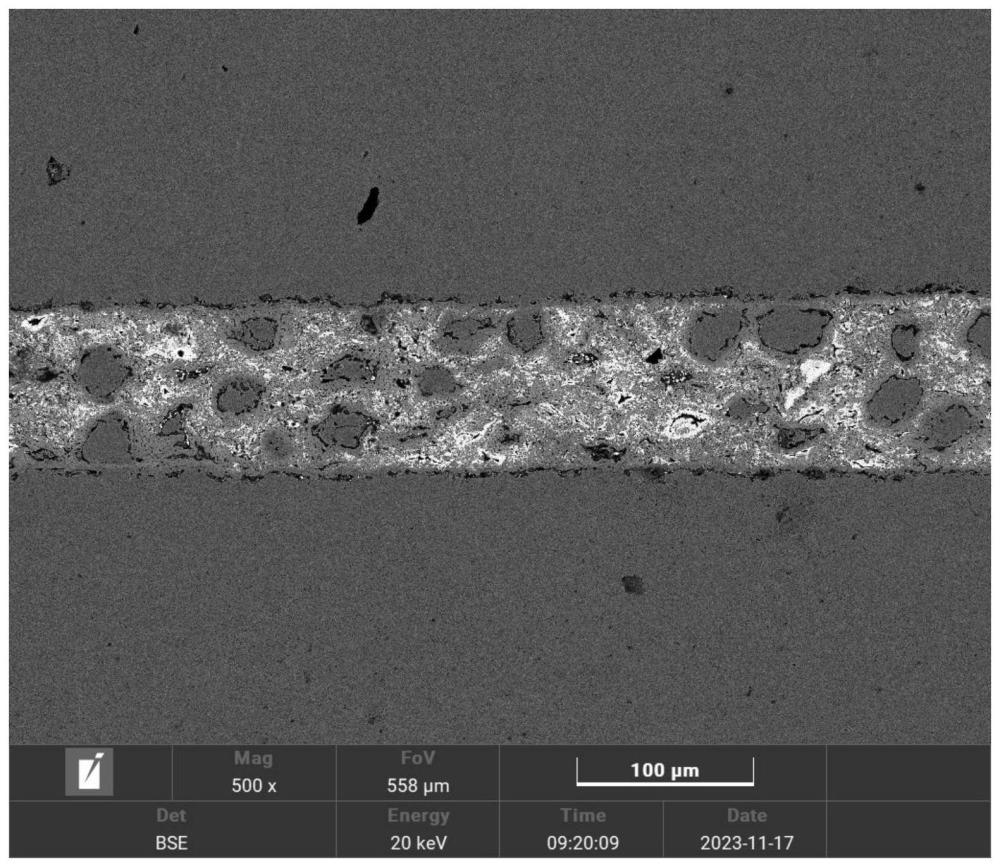

4、进一步的,所述ag颗粒的直径为100~200nm,微米cu@pd核壳颗粒的具体结构为:直径在10nm以内的钯纳米颗粒均匀完整的包覆在直径为15~25μm的铜颗粒表面。

5、进一步的,所述ag-cu@pd钎料预制片的厚度为120~300μm。

6、进一步的,所述微米cu@pd核壳颗粒的制备方法为:将前驱体na2pdcl4水溶液加入至微米cu颗粒的分散体系中,缓慢滴加还原剂溶液,钯离子附着在微米cu表面发生氧化还原反应,形成微米cu@pd核壳颗粒溶液,干燥处理得到微米cu@pd核壳颗粒。

7、一种所述的ag-cu@pd钎料预制片的制备方法,包括以下步骤:将干燥的纳米ag颗粒和微米cu@pd核壳颗粒混合均匀得到混合粉体;通过加压或者加热加压的方式,将混合粉体制备成ag-cu@pd钎料预制片。

8、进一步的,施加的压力为3~10mpa,保压时间为5~15min。

9、进一步的,施加温度为23~200℃。

10、一种所述的ag-cu@pd钎料预制片的应用,包括以下步骤:

11、s1、在金属基底ⅰ的表面放置ag-cu@pd钎料预制片,在ag-cu@pd钎料预制片的表面放置金属基底ⅱ,装配成金属基底ⅰ/钎料预制片/金属基底ⅱ的三明治结构;所述金属基底ⅰ和金属基底ⅱ的金属材料均包括cu、ni和au中的一种或多种的层叠组合;三明治结构中金属基底ⅰ和金属基底ⅱ的金属材料相同或不同;

12、s2、对装配好的样品进行烧结,得到互连结构。

13、进一步的,s2中,将装配好的样品放置在电磁感应加热设备中,进行快速烧结,加热的功率为2.2~3.0kw,烧结时间为10~90s,施加压力为0~15mpa。

14、进一步的,s2中,将装配好的样品放置在热压机中,采用双侧加热,加速速率为5~10℃/min,施加压力为5~15mpa,加热温度为300~400℃,加热时间为30~90min。

15、优选的,在cu基板的表面化学镀覆一层ni作为金属基底ⅰ和金属基底ⅱ,ni层厚度为3~6μm,在金属基底ⅰ和金属基底ⅱ之间放置ag-cu@pd钎料预制片,装配成cu/ni/钎料预制片/ni/cu的三明治结构。

16、优选的,在cu基板上化学镀覆ni层,在ni层上镀覆au层作为金属基底ⅰ和金属基底ⅱ,ni层厚度为3~6μm,au层厚度为1~3μm,在金属基底ⅰ和金属基底ⅱ之间放置ag-cu@pd钎料预制片,装配成cu/ni/au/钎料预制片/au/ni/cu的三明治结构。

17、与现有技术相比,本发明的有益效果是:

18、1、pd的加入可以改善ag的电迁移和离子迁移问题,pd与cu易于形成核壳结构,烧结过程中钯壳始终保持与cu核的良好连接,解决了cu@ag颗粒热压烧结后ag壳从cu核表面开裂脱落的问题,提高cu核的高温抗氧化性,可以改善烧结接头的高温可靠性,满足功率封装材料耐高温的要求。

19、2、纳米ag可以发生预烧结,相互接触形成预制片骨架,在烧结过程中避免有机物的挥发从而降低孔隙率,同时实现良好的合金连接。

20、3、pd与ag、cu均可形成连续的固溶体,在高频感应快速烧结或热压烧结条件下可以实现良好的互扩散,从而得到性能较好的合金接头。

21、4、与传统焊膏相比,钎料预制片方便拾取和快速放置,可以在不增加有机溶剂的同时,增加合金量使得焊点强化。

技术特征:

1.一种ag-cu@pd钎料预制片,其特征在于:所述ag-cu@pd钎料预制片由微米cu@pd核壳颗粒和纳米ag颗粒组成,所述微米cu@pd核壳颗粒与纳米ag颗粒的质量百分比为65%~80%:20%~35%。

2.根据权利要求1所述的ag-cu@pd钎料预制片,其特征在于:所述ag颗粒的直径为100~200nm,微米cu@pd核壳颗粒的具体结构为:直径在10nm以内的钯纳米颗粒均匀完整的包覆在直径为15~25μm的铜颗粒表面。

3.根据权利要求1所述的ag-cu@pd钎料预制片,其特征在于:所述ag-cu@pd钎料预制片的厚度为120~300μm。

4.根据权利要求1所述的ag-cu@pd钎料预制片,其特征在于,所述微米

5.一种权利要求1-4任一权利要求所述的ag-cu@pd钎料预制片的制备方法,其特征在于,包括以下步骤:将干燥的纳米ag颗粒和微米cu@pd核壳颗粒混合均匀得到混合粉体;通过加压或者加热加压的方式,将混合粉体制备成ag-cu@pd钎料预制片。

6.根据权利要求5所述的制备方法,其特征在于:施加的压力为3~10mpa,保压时间为5~15min。

7.根据权利要求5所述的制备方法,其特征在于:施加温度为23~200℃。

8.一种权利要求1-4任一权利要求所述的ag-cu@pd钎料预制片的应用,其特征在于,包括以下步骤:

9.根据权利要求8所述的应用,其特征在于:s2中,将装配好的样品放置在电磁感应加热设备中,进行快速烧结,加热的功率为2.2~3.0kw,烧结时间为10~90s,施加压力为0~15mpa。

10.根据权利要求8所述的应用,其特征在于:s2中,将装配好的样品放置在热压机中,采用双侧加热,加速速率为5~10℃/min,施加压力为5~15mpa,加热温度为300~400℃,加热时间为30~90min。

技术总结

一种Ag‑Cu@Pd钎料预制片及其制备方法和应用,属于电子封装微互联技术领域,所述Ag‑Cu@Pd钎料预制片由微米Cu@Pd核壳颗粒和纳米Ag颗粒组成,不含其他组分,所述微米Cu@Pd核壳颗粒与纳米Ag颗粒的质量百分比为65%~80%:20%~35%。本发明将Ag‑Cu@Pd钎料制成预制片,Pd元素的加入可以显著提高Cu的高温抗氧化性,改善Ag的电迁移和离子迁移问题。此外,预制片避免了有机物溶剂挥发过程造成的孔隙率升高,增加合金量使得焊点强化。预制片易于制成特定形状和尺寸,方便拾取和快速放置,在低温低压条件下实现芯片与基板互连,可以在产业化大批量生产中发挥巨大优势。

技术研发人员:刘威,陈开洁,安荣,温志成,杭春进,郑振,田艳红

受保护的技术使用者:哈尔滨工业大学

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!