管材柔性智能下料生产线的制作方法

本发明属于管材加工,具体涉及一种管材柔性智能下料生产线。

背景技术:

1、航空航天飞行器的管路系统包括引起管路、液压管路、燃油管路等,管路系统是飞机的生命线,直接影响飞机的整体性能。管路系统的可靠性和持久性是满足适航要求、保障飞行安全和降低维修成本的重要因素。

2、在现有技术中,航空管材多为合金金属管材,在前期轧制过程中,为了节省工序,一般单管管身的长度会在3-6m不等,因此需要根据需要对管材做切割。而在现有的一般切割设备中,其所需人工参与程度高,在其切割产线上需要大量的工人进行操作,包含下料、切割、转运等等工序。而其切割过程中,一般是通过夹爪或者其它类似夹持机构将管材固定,并通过将管材旋转并用砂轮进行切割。但这种切割方式存在一定的缺点,一方面是砂轮切割的方式噪音大,造成工厂内的工作环境恶劣;另一方面是,这种传统切割方式,在切割砂轮的刀片下压切割的时候,由于挤压力瞬间变大,造成管材圆周面受力不平衡,管材会变形,特别是管材切口不平整等问题的出现。

技术实现思路

1、本发明的目的在于提供一种管材柔性智能下料生产线,通过智能化生产产线的设置,集合进料、识别、切割、转运、仓储等等为一体,在减少所需人工劳力的基础上,进一步提升生产效率。

2、为了实现上述目的,本发明采用的技术方案具体为:

3、管材柔性智能下料生产线,包括备料系统、切割系统以及传输系统;所述备料系统设置在传输系统前端,备料系统识别待切割管材并由传输系统输送至切割系统;所述切割系统包括切割头和驱动机构,所述切割头包括刀盘、连接在刀盘外的螺旋转盘、连接在刀盘和螺旋转盘之间的多个切割刀具;所述驱动机构包括至少两个驱动源,分别包括刀盘和螺旋转盘联动驱动源、以及螺旋转盘驱动源。

4、进一步地,所述联动驱动源包括主电机,且主电机驱动刀盘和螺旋盘转动;所述螺旋盘驱动源包括进给电机,进给电机驱动螺旋盘相对于刀盘转动。

5、进一步地,所述切割刀具包括刀具底座、活动连接在刀具底座上的刀具夹柄、连接在刀具夹柄端部的切割刀片。

6、进一步地,所述刀具底座固定在刀盘上,并在刀具底座上设置有滑动连接槽,且该滑动连接槽与刀具夹柄大小适配。

7、进一步地,所述备料系统包括识别系统、测量系统和备料架;所述识别系统包括机架、设置在机架上的红外长短识别机构、对待切割管材的管径和管壁厚度进行测量的端面相机、以及对待切割管材上质量标识信息进行读取的旋转相机。

8、进一步地,所述机架包括至少两根相对设置的立柱,并在立柱之间设置有安装梁,且在安装梁上设置有旋转机构,且所述旋转相机安装在旋转机构上。

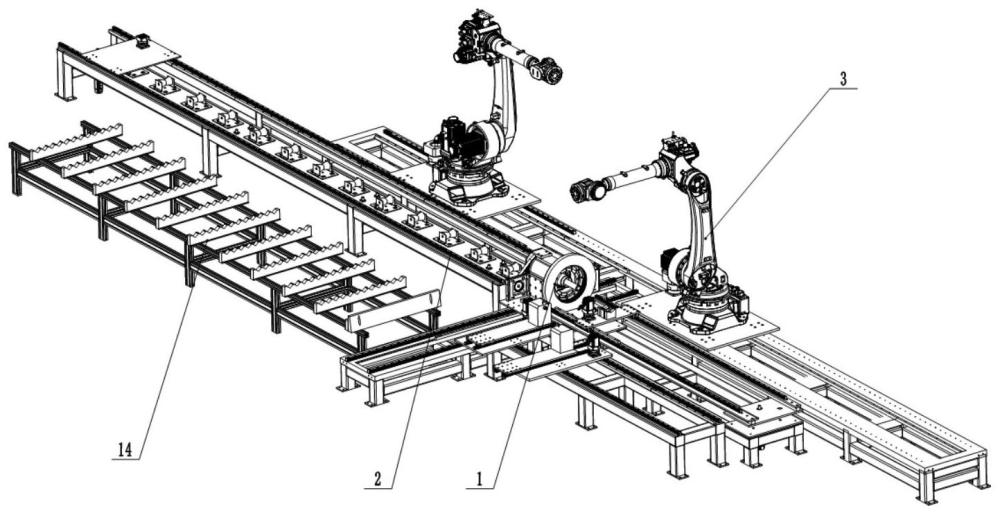

9、进一步地,所述传输系统包括生产运输线、设置在生产运输线两侧的多个抓取机器人、以及放置在生产运输线上的储管托盘;且所述生产运输线包括多个可升降的传输滚轴。

10、进一步地,所述抓取机器人包括机械臂、设置在机械臂端部的柔性夹爪,所述柔性夹爪包括连接头、设置在连接头上的驱动电机、连接到驱动电机输出轴上的夹爪;且所述夹爪包括充气头,设置在充气头上的气囊夹,并在气囊夹上设置有稳固v槽。

11、进一步地,所述储管托盘包括盒体、设置在盒体内的多个管材储存槽。

12、进一步地,还包括仓储系统,所述仓储系统包括管材储存库、仓储流水线,管材储存库内设置有多个相互独立的存放仓,每个存放仓内依次堆叠放置储管托盘。

13、与现有技术相比,本发明的优点在于:本发明通过采用两个不同的驱动电机分别作为驱动源,主电机作为主要的驱动源,通过带动驱动轮带动整个刀盘进行转动,而进给电机则在此基础上,带动螺旋盘进行旋转,并与刀盘形成速度差,而用于切割的刀具的尾端通过限位滑块连接到螺旋盘上,而刀具的前端又通过刀具座固定在刀盘上,当螺旋盘与刀盘之间形成速度差时,刀具会分别进行退刀和进刀的动作,从而进行切割和退刀。通过刀具旋转的方式,而非传统工件旋转的方式,一方面是有效提高了切割效率,同时另一方面能够避免管材壁的变形,提高切割质量。

14、其次,本发明设置有备料系统,备料系统将针对待切割管材进行前期的合格化检测,通过端面相机识别管材的厚度、直径等信息;通过红外长短识别系统对待切割管材的长度进行识别,以方便做切割方案选择;通过旋转相机自动转动并识别到管材上的标识二维码,做到信息化管理。

15、最后,本发明将切割后的管材做统一的仓储管理,利用托盘上的多个储管槽来对切割后的管材做一一储存,避免管材之间的相互挤压和碰撞,保证切割后的管材无凹陷等情况的发生,并且能够通过托盘的形式做到统一管理和储存。

技术特征:

1.管材柔性智能下料生产线,其特征在于:包括备料系统、切割系统以及传输系统;所述备料系统设置在传输系统前端,备料系统识别待切割管材并由传输系统输送至切割系统;所述切割系统包括切割头(1)和驱动机构,所述切割头(1)包括刀盘(6)、连接在刀盘(6)外的螺旋转盘(11)、连接在刀盘(6)和螺旋转盘(11)之间的多个切割刀具;所述驱动机构包括至少两个驱动源,分别包括刀盘(6)和螺旋转盘(11)联动驱动源、以及螺旋转盘(11)驱动源。

2.根据权利要求1所述的管材柔性智能下料生产线,其特征在于:所述联动驱动源包括主电机(5),且主电机(5)驱动刀盘(6)和螺旋盘转动;所述螺旋盘驱动源包括进给电机(12),进给电机(12)驱动螺旋盘相对于刀盘(6)转动。

3.根据权利要求1所述的管材柔性智能下料生产线,其特征在于:所述切割刀具包括刀具底座(7)、活动连接在刀具底座(7)上的刀具夹柄(8)、连接在刀具夹柄(8)端部的切割刀片(10)。

4.根据权利要求3所述的管材柔性智能下料生产线,其特征在于:所述刀具底座(7)固定在刀盘(6)上,并在刀具底座(7)上设置有滑动连接槽(9),且该滑动连接槽(9)与刀具夹柄(8)大小适配。

5.根据权利要求1所述的管材柔性智能下料生产线,其特征在于:所述备料系统包括识别系统、测量系统和备料架(14);所述识别系统包括机架、设置在机架上的红外长短识别机构、对待切割管材的管径和管壁厚度进行测量的端面相机(19)、以及对待切割管材上质量标识信息进行读取的旋转相机(21)。

6.根据权利要求5所述的管材柔性智能下料生产线,其特征在于:所述机架包括至少两根相对设置的立柱(17),并在立柱(17)之间设置有安装梁(18),且在安装梁(18)上设置有旋转机构(20),且所述旋转相机(21)安装在旋转机构(20)上。

7.根据权利要求1所述的管材柔性智能下料生产线,其特征在于:所述传输系统包括生产运输线、设置在生产运输线两侧的多个抓取机器人、以及放置在生产运输线上的储管托盘(15);且所述生产运输线包括多个可升降的传输滚轴。

8.根据权利要求7所述的管材柔性智能下料生产线,其特征在于:所述抓取机器人包括机械臂(3)、设置在机械臂(3)端部的柔性夹爪,所述柔性夹爪包括连接头(24)、设置在连接头(24)上的驱动电机、连接到驱动电机输出轴上的夹爪;且所述夹爪包括充气头,设置在充气头上的气囊夹(25),并在气囊夹(25)上设置有稳固v槽(26)。

9.根据权利要求7所述的管材柔性智能下料生产线,其特征在于:所述储管托盘(15)包括盒体、设置在盒体内的多个管材储存槽(16)。

10.根据权利要求1所述的管材柔性智能下料生产线,其特征在于:还包括仓储系统,所述仓储系统包括管材储存库(22)、仓储流水线(23),管材储存库(22)内设置有多个相互独立的存放仓,每个存放仓内依次堆叠放置储管托盘(15)。

技术总结

本发明公开了一种管材柔性智能下料生产线,包括备料系统、切割系统以及传输系统;所述备料系统设置在传输系统前端,备料系统识别待切割管材并由传输系统输送至切割系统;所述切割系统包括切割头和驱动机构,所述切割头包括刀盘、连接在刀盘外的螺旋转盘、连接在刀盘和螺旋转盘之间的多个切割刀具;所述驱动机构包括至少两个驱动源,分别包括刀盘和螺旋转盘联动驱动源、以及螺旋转盘驱动源。本发明通过智能化生产产线的设置,集合进料、识别、切割、转运、仓储等等为一体,在减少所需人工劳力的基础上,进一步提升生产效率。

技术研发人员:何腾达,赵裔俊,繆楠,傅桂林,唐千茜,刘晓蓉,董艳伟,周奎,李鑫

受保护的技术使用者:成都成飞航空产业发展有限责任公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!