一种增材制造件支撑智能去除系统及方法

本发明涉及3d打印领域,具体涉及一种增材制造件支撑智能去除系统及方法。

背景技术:

1、金属3d打印是增材制造工艺中的一种快速成形技术,目前较为常见的是选区激光熔化成形,此类加工技术依照数字化模型,用高能量激光熔化金属粉末材料并通过逐层堆叠的形式生成高精度的实体工件,在此过程中需要将金属粉末加热为熔化状态后再经过冷凝固化逐渐成形,因此在打印薄壁结构、悬梁斜臂时需要通过增加支撑的方式来避免打印过程中流体状态的金属材料因自身重力影响造成的滑移、坠落等问题,这也就意味着在打印结束后,需要进行相应操作将成形件上附加的支撑结构去除掉。

2、目前,金属增材制造件的支撑结构多通过钳工手工去除,劳动强度大、作业效率低、精密性和一致性难以保障,有部分文献报道了自动化的支撑去除系统,但去除过程中缺乏相应的监测与识别,不能获取支撑去除过程的实际状态,无法精准判断机械的自动化操作是否符合预期。由于自动化系统中成形件及其支撑结构的虚拟三维模型的位置坐标可能与其实际物理位置坐标出现偏差,那么支撑自动去除过程中刀具就会按照系统错误的位置指令错切,而且由于无法进行对支撑去除过程的实时监控与优化,错切失误无法得到矫正,因此对整个成形件的去支撑过程都会造成影响,可能会导致支撑未去除、成形件表面过切、成形件与支撑连接表面欠切或过切等问题,批量支撑去除可能由于成形件与支撑的差异而导致的去除精度与质量不一致的问题,难以实现成形件支撑结构高精度去除要求。另外在去支撑过程中也会有刀具磨钝、切削刃崩裂等情况发生,由于无法进行对支撑去除过程的实时监控,磨钝破损、无法正常作业的刀具会因无法被系统识别而被继续使用,可能会导致支撑残留、成形件表面刮伤等问题。这些也是金属增材制造成形件目前仍广泛通过手工方式进行支撑去除的原因之一,制约了日益扩大的金属增材制造市场对于高效、高精支撑去除的旺盛需求。

3、在已有报道的专利中,支撑去除过程仅为手工化或自动化过程,缺乏对支撑去除过程的监测与识别,不能获取支撑去除过程的切削状态和刀具健康状态,无法对支撑去除过程进行实时监控与优化。为此,针对高质量、大规模生产的市场需求,设计一种基于切削力在线监测的增材制造成形件支撑智能去除系统极为重要。

技术实现思路

1、针对现有技术中的上述不足,本发明提供了一种增材制造件支撑智能去除系统及方法。

2、为了达到上述发明目的,本发明采用的技术方案为:

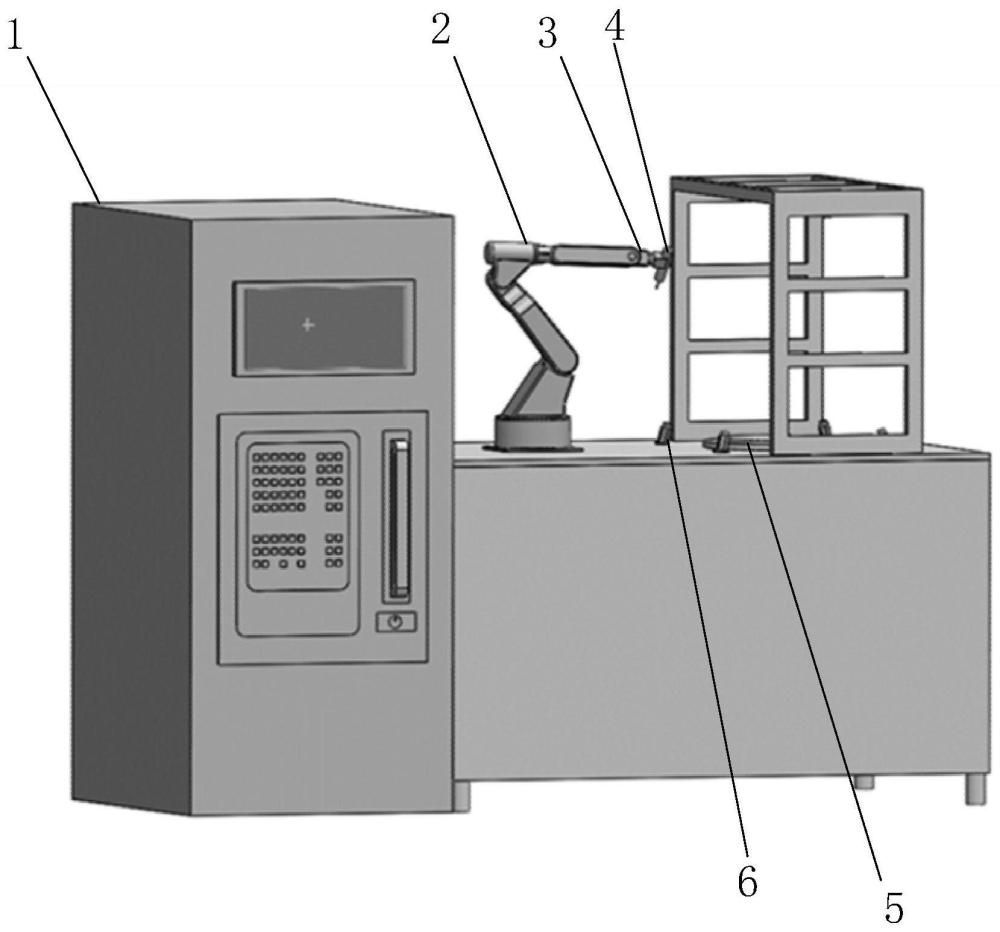

3、一种增材制造件支撑智能去除系统,包括用于固定和旋转带支撑的金属增材制造打印成形件的工作台;用于去除支撑结构的刀具组;末端带有夹持机构的机械臂;用于切削力监测的测力子系统、用于对成形件的物理实体模型采样的检测子系统和用于统筹去支撑过程的控制子系统;所述控制子系统根据测力子系统实时监测到的切削力数据精准地判断刀具的进给状态,确定支撑点的切除进程,在支撑点去除后根据生成的支撑去除动作路径将刀具移至下一支撑点处。

4、进一步的,所述刀具组由夹持机构夹持于机械臂的末端,所述末端夹持机构预留供刀柄测力仪使用的连接端口。

5、进一步的,所述控制子系统中预先保存成形件的无支撑产品设计模型模板,控制子系统根据检测子系统实时建立的成形件三维模型对照无支撑产品设计模型模板,得到成形件去支撑区域的位置信息,分析支撑点的物理坐标并生成相应的支撑去除信息作为命令输出信号传递给机械臂。

6、进一步的,所述支撑去除动作路径包括刀具的切削进刀点、持续走刀点、退刀点位置信息,机械臂根据控制子系统发出的支撑去除信号控制刀具进行去支撑操作。

7、还提供一种增材制造件支撑智能去除方法,包括如下步骤:

8、s1、将带有支撑的成形件固定在工作台上后,检测子系统对成形件进行全方位扫描并将数据传输到控制子系统上生成成形件的三维模型;

9、s2、控制子系统获取到带支撑的成形件三维模型后会将其与预先保存的无支撑的产品设计模型模板作比较,确定去支撑区域的位置信息并根据支撑类型确定切削模式,生成相应的支撑去除信息作为命令输出信号传递给机械臂;

10、s3、切削力监测机构对切削力数据实时监测并将数据发送到控制子系统中,控制子系统根据切削力数据的变化识别刀具的动作过程,控制刀具在切出后切换到下一个支撑切除位置,机械臂依照去除路径对各支撑点逐个去除。

11、进一步的,所述s3中识别刀具的动作过程的具体依据为:

12、根据切削材料比配数据库:设定切削时的切削力最大值fmax;由于测量仪器存在漂移现象,因此空切状态下的切削力测量值非0,设定刀具空切或无荷载状态时测量仪器测得的切削力数据最大值f0;

13、当切削力峰值f峰≤f0时,识别为刀具还未接触到支撑结构,为空切状态;

14、当切削力峰值f峰满足f0<f峰≤fmax/c,识别为刀具切入支撑结构,为进刀状态;

15、当切削力峰值f峰满足fmax/c<f峰≤fmax,识别为刀具持续切削中,为走刀状态;

16、当切削力峰值f峰满足fmax/c≥f峰≥f0,识别为刀具切出支撑结构,为退刀状态。

17、进一步的,当测力子系统监测到的实际切削力数据与预设的切削状态不匹配时,控制子系统会发出控制信号控制机械臂立即停机并将刀具退回原点,检测子系统对加工件做新一轮的扫描建模,重新确定支撑去除区域以及支撑点位置坐标,机械臂做出新一轮的去支撑动作。

18、进一步的,当测力子系统监测到切削力数据出现异常:多次出现与当前切削状态不匹配的切削力峰值,此时判断刀具出现磨损、断裂的非健康状态问题,测力子系统发出警告信号给控制子系统,控制机械臂立即停机并控制刀具撤离加工件,检测子系统中的对刀具进行全方位扫描获取当前刀具的数据三维模型,控制子系统运用3diou目标检测方法计算并判断刀具能否继续正常工作。

19、进一步的,若检测子系统在扫描成形件时不能越过外层支撑直接扫描确定内层支撑的位置信息,控制子系统根据实时的成形件仿真模型重新规划往内一层支撑的新的切削模式和去除路径。

20、本发明具有以下有益效果:

21、基于支撑去除过程切削力在线监测的系统的切削状态自动识别和自动决策。控制子系统根据测力子系统中的实时监测到的切削力数据精确判定刀具的切削状态(如空切、进刀、切削中、退刀等状态),根据切削状态及其变化调控切削参数,以保证切削过程按照预设方式进行。当测力子系统监测到的实际切削力数据与预设的切削状态不匹配时,系统会自动做出报错等操作。

22、基于支撑去除过程切削力在线监测的系统的刀具健康状态自动识别和自动决策。当测力子系统监测到的切削力数据出现异常时,系统会检测刀具的实际健康状态,判断刀具是否出现磨钝、切削刃崩裂等情况,再根据具体情况自动做出停机报错、换刀等操作。

技术特征:

1.一种增材制造件支撑智能去除系统,其特征在于,包括用于固定和旋转带支撑的金属增材制造打印成形件的工作台;用于去除支撑结构的刀具组;末端带有夹持机构的机械臂;用于切削力监测的测力子系统、用于对成形件的物理实体模型采样的检测子系统和用于统筹去支撑过程的控制子系统;所述控制子系统根据测力子系统实时监测到的切削力数据精准地判断刀具的进给状态,确定支撑点的切除进程,在支撑点去除后根据生成的支撑去除动作路径将刀具移至下一支撑点处。

2.根据权利要求1所述的增材制造件支撑智能去除系统,其特征在于,所述刀具组由夹持机构夹持于机械臂的末端,所述末端夹持机构预留供刀柄测力仪使用的连接端口。

3.根据权利要求1所述的增材制造件支撑智能去除系统,其特征在于,所述控制子系统中预先保存成形件的无支撑产品设计模型模板,控制子系统根据检测子系统实时建立的成形件三维模型对照无支撑产品设计模型模板,得到成形件去支撑区域的位置信息,分析支撑点的物理坐标并生成相应的支撑去除信息作为命令输出信号传递给机械臂。

4.根据权利要求1所述的增材制造件支撑智能去除系统,其特征在于,所述支撑去除动作路径包括刀具的切削进刀点、持续走刀点、退刀点位置信息,机械臂根据控制子系统发出的支撑去除信号控制刀具进行去支撑操作。

5.基于权利要求1-4任意一项所述系统的切削力在线监测的增材制造件支撑智能去除方法,其特征在于,包括如下步骤:

6.根据权利要求5所述的增材制造件支撑智能去除方法,其特征在于,所述s3中识别刀具的动作过程的具体依据为:

7.根据权利要求5所述的增材制造件支撑智能去除方法,其特征在于,当测力子系统监测到的实际切削力数据与预设的切削状态不匹配时,控制子系统会发出控制信号控制机械臂立即停机并将刀具退回原点,检测子系统对加工件做新一轮的扫描建模,重新确定支撑去除区域以及支撑点位置坐标,机械臂做出新一轮的去支撑动作。

8.根据权利要求5所述的增材制造件支撑智能去除方法,其特征在于,当测力子系统监测到切削力数据出现异常:多次出现与当前切削状态不匹配的切削力峰值,此时判断刀具出现磨损、断裂的非健康状态问题,测力子系统发出警告信号给控制子系统,控制机械臂立即停机并控制刀具撤离加工件,检测子系统中的对刀具进行全方位扫描获取当前刀具的数据三维模型,控制子系统运用3diou目标检测方法计算并判断刀具能否继续正常工作。

9.根据权利要求5所述的增材制造件支撑智能去除方法,其特征在于,若检测子系统在扫描成形件时不能越过外层支撑直接扫描确定内层支撑的位置信息,控制子系统根据实时的成形件仿真模型重新规划往内一层支撑的新的切削模式和去除路径。

技术总结

本发明公开了一种增材制造件支撑智能去除系统及方法,包括用于固定和旋转带支撑的金属增材制造打印成形件的工作台、用于去除支撑结构的刀具组、末端带有夹持机构的机械臂、用于切削力监测的测力子系统、用于对成形件的物理实体模型采样的检测子系统和用于统筹去支撑过程的控制子系统;所述测力子系统、检测子系统、控制子系统三方协同完成支撑去除任务。本发明基于支撑去除过程中切削力在线监测的系统的切削状态自动识别和自动决策。控制子系统根据测力子系统中的实时监测到的切削力数据精确判定刀具的切削状态,根据切削状态及其变化调控切削参数,以保证切削过程按照预设方式进行,并能根据运行状态实现自动报错功能。

技术研发人员:段现银,陈鹏举,蒋国璋,高帅帅,熊浩志

受保护的技术使用者:武汉科技大学

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!