集流盘焊接治具、集流盘焊接装置及集流盘焊接方法与流程

本技术涉及激光焊接,特别是涉及集流盘焊接治具、集流盘焊接装置及集流盘焊接方法。

背景技术:

1、本部分旨在为本技术的实施方式提供背景或上下文。此处的描述不因为包括在本部分中就承认是现有技术。

2、在将集流盘焊接至电芯上的过程中,为提高焊接质量需要向待焊接区域吹入保护气体,相关技术中,保护气体采用旁轴吹气方式,易导致部分焊接区域保护气流分布不均,出现焊接针孔或者爆点等失效问题,存在隔离膜烫伤/烧伤等安全隐患,且会导致焊接质量不佳。

技术实现思路

1、有鉴于此,本技术实施例期望提供一种集流盘焊接治具、集流盘焊接装置及集流盘焊接方法,保护气体能够均匀覆盖待焊接区域,提高焊接质量和安全性能。

2、为达到上述目的,本技术实施例的第一方面提供了一种集流盘焊接治具,包括:

3、压紧件,设置有用于容纳集流盘的容纳槽,所述压紧件上设置有过气通道和多个避让槽,各所述避让槽分布于所述过气通道的周侧,以露出所述集流盘上的待焊接区域,各所述避让槽与所述过气通道均连通;

4、进气通道,一端与气源连通,另一端与所述过气通道连通,以使所述进气通道内的保护气体能够通过所述过气通道流向所述避让槽。

5、本技术实施例提供的集流盘焊接治具,包括压紧件和进气通道。压紧件上设置有过气通道和多个避让槽,通过将各避让槽设置于过气通道的周侧,气源与过气通道通过进气通道连通,如此,气源提供的保护气体能够通过进气通道进入过气通道,再从过气通道流向周侧的避让槽,并覆盖待焊接区域,也就是说,通过控制保护气体由集流盘的中心吹向周侧的待焊接区域,可以使得保护气体均匀覆盖待焊接区域,在一定程度上可以避免出现焊接针孔、爆点等失效问题,以及避免隔离膜烫伤、烧伤等安全隐患,进而提高了焊接质量和安全性能。此外,保护气体由集流盘的中心吹向周侧的待焊接区域,有利于除去待焊接区域内的尘土或者其他杂物,且在焊接过程中,有利于将产生的焊渣等朝集流盘的外侧吹出,进一步地提高了焊接质量。

6、一些实施例中,所述过气通道沿所述压紧件的高度方向延伸,所述过气通道的侧壁贯穿设置有与各所述避让槽连通的过孔。

7、通过将过气通道设置为沿压紧件的高度方向延伸,更有利于保护气体的流入,以及流入过气通道内的保护气体均匀地吹向各避让槽。

8、一些实施例中,所述过气通道的中心线与所述压紧件的中心线重合。

9、通过将过气通道设置于压紧件的中心处,有利于集流盘上的待焊接区域的设置,以及流入过气通道内的保护气体均匀地吹向各避让槽。

10、一些实施例中,所述容纳槽朝向所述压紧件的底部敞开,各所述避让槽贯穿所述容纳槽的顶壁。

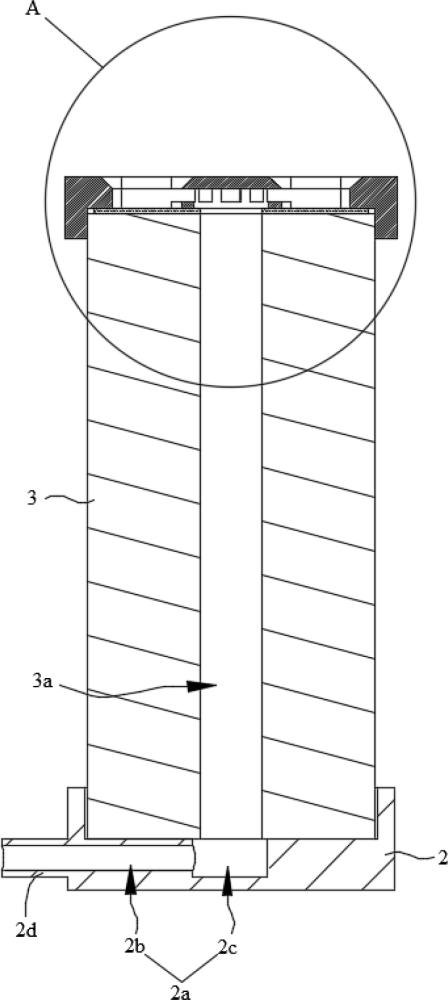

11、容纳槽朝向压紧件的底部敞开,集流盘能够从压紧件底部的敞开处置入容纳槽。电芯的一端也可以经压紧件底部的敞开处伸入容纳槽,以使电芯的一端抵靠在集流盘上,从而使得集流盘顶靠在容纳槽的顶壁上。各避让槽贯穿容纳槽的顶壁,如此,可以将激光焊接机设置在集流盘焊接治具的上方,使得激光能够通过贯穿压紧件的顶壁的避让槽照射集流盘的待焊接区域,用于将集流盘焊接至电芯。

12、一些实施例中,所述避让槽沿所述压紧件的径向的尺寸大于所述避让槽沿所述压紧件的周向的尺寸。

13、通过将避让槽的长边沿径向设置,避让槽的短边沿周向设置,更有利于保护气体吹向避让槽,并顺着避让槽流动。此外,避让槽的长边沿径向设置,在一定程度上可以改善保护气体回流的情况。

14、一些实施例中,所述过气通道的顶端为封闭端,所述过气通道的底端为敞开端。

15、通过将过气通道的顶端设置为封闭端,过气通道的底端设置为敞开端。如此,保护气体可以通过底部流入,且能够直接通过集流盘形成的过气通道和避让槽,直接吹向待焊接区域,提高了保护气体的利用率,且可以尽可能地减小对集流盘焊接治具和激光头的阻挡,提高了焊接的便利性。其次,通过将过气通道的顶端设置为封闭端,封闭端能够对由底部进入的保护气体进行阻挡,更有利于保护气体流向避让槽。

16、一些实施例中,所述集流盘焊接治具还包括位于所述压紧件的下方的底座,所述底座与所述压紧件相对设置,并将所述集流盘和电芯夹持在二者之间,以使所述电芯的一端抵靠在所述集流盘上,所述底座形成有所述进气通道。

17、如此,通过设置底座,将集流盘和电芯夹持在压紧件和底座之间,以将电芯的一端压紧在集流盘上,避免在焊接的过程中发生位移,如此,可以使得将集流盘焊接至电芯。此外,通过在底座上形成有进气通道,保护气体可以通过底座上形成的进气通道进入过气通道,尽可能地减小对集流盘焊接治具和激光头的阻挡,且不需要额外设置进气管等零部件,提高装配效率和降低成本。

18、一些实施例中,所述进气通道包括沿所述底座的径向延伸的第一子气道和沿所述底座的高度方向延伸的第二子气道,所述第一子气道的一端与气源连通,另一端与所述第二子气道连通。

19、如此,可以使得气源的保护气体从径向的一侧与第一子气道连通,有利于进气通道与气源的连通。保护气体先沿底座的径向流动,再沿底座的高度方向流动。

20、一些实施例中,所述第二子气道的过流断面面积大于所述第一子气道的过流断面面积。

21、可以理解的是,第二子气道的过流断面面积大于第一子气道的过流断面面积。由于第一子气道流和第二子气道的延伸方向不同,如此,气流从第一子气道流向第二子气道,有利于减小保护气体的流动阻力。

22、一些实施例中,所述第二子气道的中心线与所述底座的中心线重合。

23、通过将第二子气道设置于底座的中心处,有利于进气通道的设置,以及进气通道与过气通道之间的连通。

24、一些实施例中,所述底座的外侧壁凸出设置有连接部,所述连接部用于与气源连通,所述连接部内的空间构成部分所述进气通道。

25、通过在底座的外侧壁凸出设置有连接部,有利于与气源连通,不需要额外设置进气管等零部件,提高装配效率和降低成本。

26、一些实施例中,所述电芯设置有出气通道,所述集流盘设置有出气孔,所述进气通道内的保护气体依次流经所述出气通道、所述出气孔和所述过气通道后流向所述避让槽。

27、如此,有利于进气通道内的保护气体依次流经出气通道、出气孔和过气通道后流向避让槽,以实现保护气体由集流盘的中心吹向周侧的待焊接区域,不需要额外设置进气管,提高了装配效率和降低了成本。

28、本技术实施例的第二方面提供了一种集流盘焊接装置,包括:

29、安装座;

30、上述所述的集流盘焊接治具,所述集流盘焊接治具安装在所述安装座上;

31、激光焊接机,可移动地设置于所述集流盘焊接治具的一侧,所述激光焊接机发出的激光能够通过所述避让槽照射所述集流盘的待焊接区域,用于将所述集流盘焊接至电芯;

32、气源,与所述集流盘焊接治具的进气通道连通。

33、本技术实施例提供的集流盘焊接装置,集流盘焊接治具包括压紧件和进气通道。压紧件上设置有过气通道和多个避让槽,通过将各避让槽设置于过气通道的周侧,气源与过气通道通过进气通道连通,如此,气源提供的保护气体能够通过进气通道进入过气通道,再从过气通道流向周侧的避让槽,并覆盖待焊接区域,也就是说,通过控制保护气体由集流盘的中心吹向周侧的待焊接区域,可以使得保护气均匀覆盖待焊接区域,在一定程度上可以避免出现焊接针孔、爆点等失效问题,以及避免隔离膜烫伤、烧伤等安全隐患,进而提高了焊接质量和安全性能。此外,保护气体由集流盘的中心吹向周侧的待焊接区域,有利于除去待焊接区域内的尘土或者其他杂物,且在焊接过程中,有利于将产生的焊渣等朝集流盘的外侧吹出,进一步地提高了焊接质量。

34、本技术实施例的第三方面提供了一种集流盘焊接方法,包括:

35、应用于集流盘焊接装置将集流盘焊接至电芯,所述集流盘焊接装置包括集流盘焊接治具、激光焊接机和用于提供保护气体的气源,所述集流盘焊接治具包括进气通道和设置有用于容纳集流盘的容纳槽的压紧件,所述压紧件上设置有过气通道和多个避让槽,各所述避让槽分布于所述过气通道的周侧,以露出所述集流盘上的待焊接区域,各所述避让槽与所述过气通道均连通,所述进气通道的一端与所述气源连通,另一端与所述过气通道连通,以使所述进气通道内的保护气体能够通过所述过气通道流向所述避让槽;

36、所述集流盘焊接方法包括:

37、确定所述电芯和所述集流盘处于所述集流盘焊接治具中的焊接位置;

38、启动所述气源,所述保护气体由所述进气通道流入所述过气通道,并由所述过气通道吹向周侧的待焊接区域;

39、启动所述激光焊接机,所述激光焊接机发出的激光照射所述集流盘的待焊接区域,用于将所述集流盘焊接至所述电芯。

40、在焊接过程中,确定电芯和集流盘处于集流盘焊接治具中的焊接位置后,启动气源,气源用于提供保护气体,保护气体由集流盘的中心吹向周侧的待焊接区域,以使保护气体覆盖待焊接区域,再启动激光焊接机,激光焊接机发出的激光照射集流盘的待焊接区域,用于将集流盘焊接至电芯。本技术实施例提供的集流盘焊接方法,通过控制保护气体由集流盘的中心吹向周侧的待焊接区域,可以使得保护气体均匀覆盖待焊接区域,在一定程度上可以避免出现焊接针孔、爆点等失效问题,以及避免隔离膜烫伤、烧伤等安全隐患,进而提高了焊接质量和安全性能。此外,保护气体由集流盘的中心吹向周侧的待焊接区域,有利于除去待焊接区域内的尘土或者其他杂物,且在焊接过程中,有利于将产生的焊渣等朝集流盘的外侧吹出,进一步地提高了焊接质量。

- 还没有人留言评论。精彩留言会获得点赞!