钢箱梁用高强度螺栓自动施拧装置及其施工方法与流程

本发明涉及建筑施工,具体涉及一种钢箱梁用高强度螺栓自动施拧装置及其施工方法。

背景技术:

1、钢箱梁因其抗扭能力强、便于安装施工、自重轻、结构新颖等优点,自20世纪80年代以来,在我国各类大型桥梁建造中得到了越来越广泛的应用。然而发展至今,在钢箱梁桥施工过程中,其箱梁上的横隔板与腹板的高强度螺栓连接作业仍主要依赖人工,这就容易产生以下问题:

2、1、作业工况条件差,人工作业危险系数高。在高强度螺栓施拧过程中,工人们往往只能依靠简易的吊篮或吊网进行高空作业,这就会导致极大的安全隐患;

3、2、人工作业强度高,施拧效率低。对于一个长宽跨径均40m左右的高速公路钢箱梁桥段,仅用于连接横隔板的高强螺栓数量就高达近万个,加之高空作业,使得人工作业强度极大,且每次移动安装工位,工人们就要重新放置吊篮等,这也使得人工施拧效率较低;

4、3、人工施拧稳定性差,高强度螺栓施拧的一致性和可靠性无法得到有效保障,这也直接影响钢箱梁桥整体施工质量;

5、4、扭矩测量与数据采集较难实现。目前,高强度螺栓施拧过程中扭矩控制精度、扭矩数据变化情况、终拧扭矩数据复测等方面实施难度较大,且无法做到所有螺栓检测全覆盖。

6、当前,有关自动拧螺栓装置的设计专利已见一些报道,但这些拧紧装置在使用工况、结构设计、工作方式、安装与维护中仍存在一定问题,例如:

7、公开号为cn109317959a的中国专利公开了一种钢拱架拼装中自动拧螺栓装置及方法,该装置的自动拧紧装置部分设计较为简单,仅仅只能在一个方向进行工作,仍需要人工将装置与工作点位进行对准,且在装置完成一个点位的拧紧工作后,需要人工对其进行工作目标的变更,虽减轻了人工作业的强度,但人工成本却依旧较高;另一方面,该装置的拧紧设计无法对螺栓的扭矩进行检测,极易产生装置在工作的过程中使螺栓的扭矩过大,从而导致螺纹变形或者损坏,使连接变得不可靠等危害。因此该自动拧螺栓装置无法满足钢箱梁螺栓施拧工况和工艺要求。

技术实现思路

1、为克服现有技术所存在的缺陷,现提供一种钢箱梁用高强度螺栓自动施拧装置及其施工方法,以解决现有的自动拧螺栓装置无法对螺栓的扭矩检测,易导致螺栓的螺纹变形或损坏的问题。

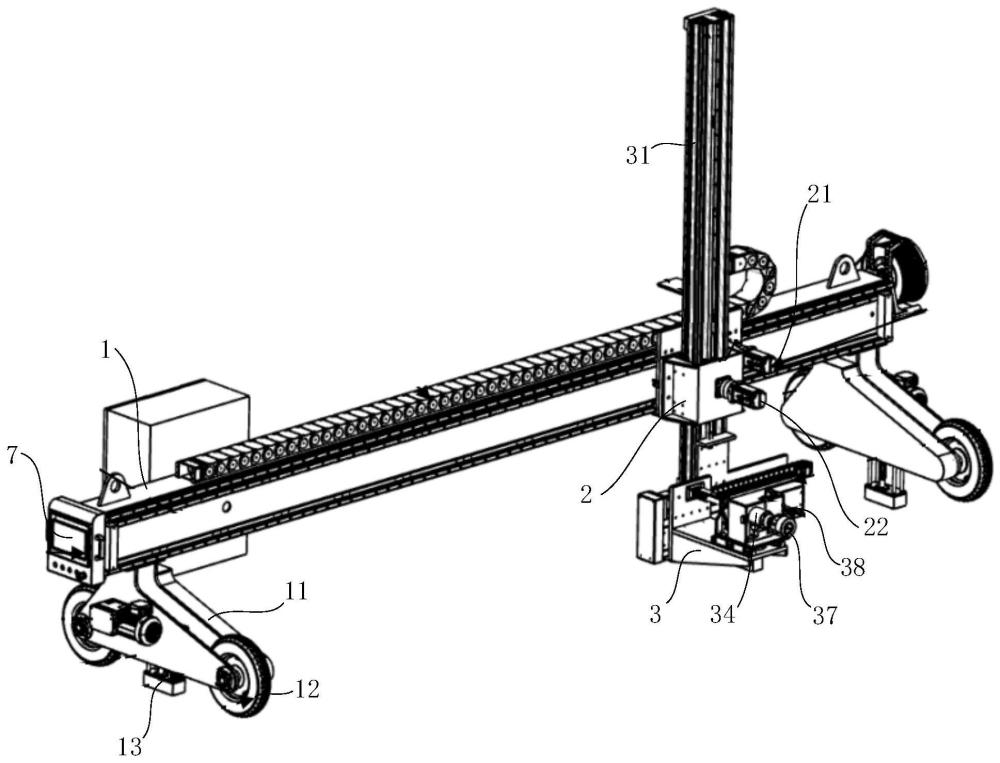

2、为实现上述目的,提供一种钢箱梁用高强度螺栓自动施拧装置,包括:

3、支承梁,所述支承梁的两端分别形成有轮架,所述轮架安装有电动滚轮,所述轮架可升降地安装有锁定座,所述锁定座上安装有电磁件,在所述锁定座下降且所述电磁件通电后,所述电磁件磁性吸附于钢箱梁以锁定所述支承梁,所述支承梁形成有沿所述支承梁的长度方向设置的滑槽,所述滑槽中滑设有滑块;

4、移动座,连接于所述滑块,所述移动座上安装有用于驱动所述滑块的第一驱动结构,所述移动座形成有竖向贯孔,所述竖向贯孔中滑设有吊柱,所述移动座上安装有用于驱动所述吊柱升降的第二驱动结构;

5、承台,通过直线模组可平移地安装于所述吊柱的下端,所述承台安装有导轨,所述导轨滑设有滑块,所述滑块上安装有电动扳手,所述电动扳手的旋转主轴连接有施拧批头,所述承台上形成有反力板,所述反力板上安装有用于顶推所述电动扳手的电动顶推件;

6、用于采集所述旋转主轴的扭矩的扭矩传感器,安装于所述旋转主轴;

7、用于采集所述钢箱梁的横隔板上的多个待拧螺栓的图像的摄像头,安装于所述承台上;

8、用于采集所述承台至所述横隔板之间的实时距离的距离传感器,安装于所述承台上;

9、控制器,安装于所述支承梁,所述控制器连接于所述电动滚轮、所述电磁件、所述第一驱动结构、所述第二驱动结构、所述直线模组、所述电动顶推件、所述电动扳手、所述扭矩传感器、所述摄像头和所述距离传感器,所述控制器获取所述实时距离,在所述实时距离符合预设距离值时,所述控制器获取所述图像并识别所述横隔板上的待拧螺栓,在识别所述待拧螺栓后,所述控制器控制所述第一驱动结构、所述第二驱动结构、所述直线模组协同配合移动所述承台以令所述施拧批头对准于所述待拧螺栓,在所述施拧批头对准于所述待拧螺栓后,所述控制器控制所述电动顶推件以令所述施拧批头套接于所述待拧螺栓,在所述施拧批头套接于所述待拧螺栓后,所述控制器控制所述电动扳手转动所述施拧批头并获取所述扭矩,在所述扭矩达到预设扭矩时,所述控制器关闭所述电动扳手。

10、进一步的,所述轮架的相对两端分别可转动地安装有所述电动滚轮,所述锁定座设置于两所述电动滚轮之间。

11、进一步的,所述锁定座通过气缸可升降地安装于所述轮架的中部。

12、进一步的,所述控制器设置于所述支承梁的一端,所述支承梁的另一端安装有自动收线器。

13、进一步的,所述距离传感器的数量为多个,多个所述距离传感器沿所述电动扳手的周向方向设置。

14、进一步的,所述距离传感器为激光距离传感器。

15、进一步的,所述电动顶推件为电动液压推杆。

16、进一步的,所述第一驱动结构包括:

17、齿条,安装于所述滑槽的槽壁;

18、齿轮,可转动地安装于所述滑块且啮合于所述齿条;

19、横移电机,传动连接于所述齿轮且安装于所述移动座上。

20、本发明提供一种的钢箱梁用高强度螺栓自动施拧装置的施工方法,包括以下步骤:

21、控制器控制电动滚轮,使得支承梁上的施拧批头对准于待施工的桥梁横隔板;

22、距离传感器采集所述承台至所述桥梁的横隔板之间的实时距离;

23、所述控制器获取所述实时距离,在所述实时距离符合预设距离值时,所述控制器开启锁定座和电磁件,所述电磁件吸附于所述钢箱梁以锁定支承梁;

24、在锁定所述支承梁后,所述控制器获取所述图像并识别所述横隔板上的待拧螺栓;

25、在识别所述待拧螺栓后,所述控制器控制所述第一驱动结构、所述第二驱动结构、所述直线模组协同配合移动所述承台以令所述施拧批头对准于所述待拧螺栓;

26、在所述施拧批头对准于所述待拧螺栓后,所述控制器控制所述电动顶推件以令所述施拧批头套接于所述待拧螺栓;

27、在所述施拧批头套接于所述待拧螺栓后,所述控制器控制所述电动扳手转动所述施拧批头并获取所述扭矩,在所述扭矩达到预设扭矩时,所述控制器关闭所述电动扳手。

28、本发明的有益效果在于,本发明的钢箱梁用高强度螺栓自动施拧装置由电动滚轮、轮架、支承梁等组成的行走机构,以便在钢箱梁上不同施拧工位快速移动或变换位置,有效降低了人工施拧的安全风险和劳动强度。在装置移动到位后,锁定座上的电磁件磁性吸附于钢箱梁以锁定装置,有效保证了装置在施拧过程中的整体稳定性。本发明通过移动座和吊柱等结构,使得承台能在不同长度尺寸的横隔板上的高强度螺栓施拧作业,极大提高了装置的通用性,降低了工人劳动强度和安全风险。本发明通过电动顶推件驱动电动扳手的移动,实现了螺栓施拧移动过程的精确调控。本发明通过设置摄像头和距离传感器,采用机器视觉方法对钢箱梁的横隔板上的所有螺栓孔进行坐标标定,实现了螺栓施拧作业的准确定位。本发明通过扭矩传感器,实现了螺栓施拧过程中扭矩的精准控制和测量反馈。

- 还没有人留言评论。精彩留言会获得点赞!