一种厚板高强钢超窄间隙的激光焊接方法与流程

本发明属于激光加工,具体涉及一种厚板高强钢超窄间隙的激光焊接方法。

背景技术:

1、为了提高舰船的战斗能力和性能,提高自身生存和应对恶劣环境的能力,舰船建造中采用大厚度规格的板材越来越多。美国弗吉尼亚级潜艇采用单层外壳结构,外壳用钢厚度达到了50~70mm。俄罗斯的潜艇多采用双层壳体结构,外层非耐压壳体钢板厚度上限为30mm,内层耐压壳体厚度达到80mm厚度左右。

2、我国潜艇建造中,厚壁件多采用x21高强钢和x80高强钢,目前厚板高强钢焊接方法主要采用埋弧焊和手工焊。由于具备焊接大厚度板材技能的焊工需要较长的培养周期,焊接效率很低,同时由于手工焊焊接热输入大,变形难以控制,后期矫正工作量很大。

3、作为高能量密度的焊接方法,激光焊可以实现高速焊接,提高厚板的焊接效率,更低的热输入能减少焊接时带来的变形问题。激光填丝焊时,如果采用激光冷丝焊接,激光束的能量有很大一部分作用在焊丝上,焊接热输入降低,熔池金属流动性下降,熔融的液态金属集中在焊缝中间位置,不易向两侧铺展,导致侧壁未融合缺陷产生。为了充分利用激光束的高能量,引入了热丝焊。焊丝在电流电压作用下提前预热,减少了激光在焊丝上的能量消耗,更有利于熔池和焊丝对激光能量的吸收。本领域通常把将钢板厚度大于30mm且坡口为5~10mm的焊接称为窄间隙焊接,将钢板厚度大于30mm且坡口小于5mm的焊接称为超窄间隙焊接。由于通常采用聚焦光束及深熔多层焊方式,厚板的窄间隙或超窄间隙激光焊会存在较严重的侧壁未熔合、层间未熔合及气孔问题。

技术实现思路

1、为了解决现有技术中厚板超窄间隙激光焊接存在的侧壁未熔合、层间未熔合及气孔的技术问题,本发明提供一种厚板高强钢超窄间隙的激光焊接方法。

2、为了解决上述技术问题,本发明的技术方案如下。

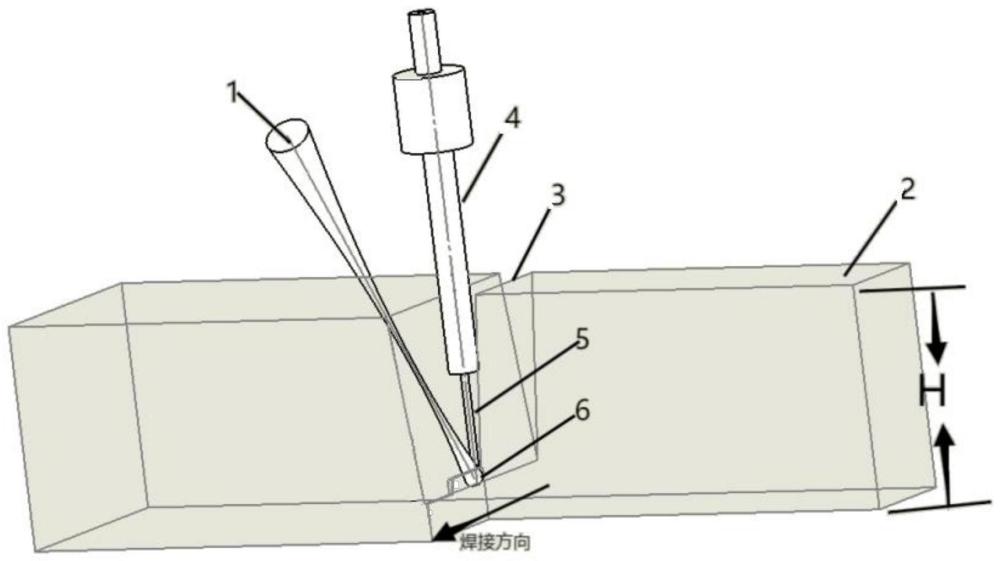

3、一种厚板高强钢超窄间隙的激光焊接方法,其特征在于,采用超窄间隙坡口加工方案,正离焦激光光束照射超窄间隙的坡口内部,使正离焦激光的光斑直径d大于所述超窄间隙的下坡口宽度d2,光斑覆盖在待焊的焊道及其两侧的坡口表面;采用导电嘴对焊丝进行预热,所述导电嘴的预热电流为110~150a,预热电压为15~20v;焊接时,沿焊接方向激光在前焊丝在后,光丝间距dh为0.5~2.5mm;依次进行打底焊、填充焊和盖面焊的激光焊接;

4、所述厚板的板厚为20~80mm,所述未熔合缺陷为侧壁未熔合和/或层间未熔合缺陷;

5、所述光丝间距dh为焊丝尖端至激光光斑圆心的距离;所述焊接方向为沿所述超窄间隙的中心线;

6、所述超窄间隙的上坡口宽度d1为3.8~4.8mm,下坡口宽度d2为2.3~2.8mm,单侧0.5~1.5°坡口,钝边预留4~6mm;

7、所述正离焦激光光束的正离焦量df是指焦点至待焊接面之间的距离,所述正离焦激光是指激光光束的焦点在待焊接面上方,即df>0;所述正离焦激光光束与焊接方向之间的夹角为θ1为85~90°,焊丝的入射方向与待焊接面之间的夹角为θ2为30~45°;

8、所述光斑直径d大于所述超窄间隙的下坡口宽度d2,但小于上坡口宽度d1,即d1>d>d2;优选的光斑直径d为2.8~3.2mm,更优选为3.0mm;

9、所述导电嘴的有效长度应大于l=(h/cosθ2)+10mm,其中l是指导电嘴的有效长度,h是指板材的厚度,所述导电嘴的前端壁厚为0.3~0.5mm,导电嘴的内孔直径根据所述焊丝的直径选择,所述干伸长为k=12~18mm;

10、所述打底焊的激光自熔焊接工艺为:激光功率为5500~6800w,正离焦量为+28,焊接速度为0.4~0.6m/min;

11、所述填充焊的激光自熔焊接工艺为:激光功率为5500~6800w之间,焊接速度为0.48~0.6m/min,送丝速度为2~3.2m/min;

12、所述超窄间隙经打底焊和填充焊的焊接,当坡口内填充焊的焊道表面至母材表面距离为2~3mm时进行盖面焊的焊接;

13、所述盖面焊的激光自熔焊接工艺为:激光功率为5500~6800w之间,焊接速度为0.3~0.5m/min,送丝速度为4~6m/min。

14、优选地,所述焊接过程中采用纯度≥99.99%的氩气保护焊接熔池,气体流量为10~20l/min。

15、与现有技术相比,本发明具有如下的积极效果:

16、本发明通过优化的超窄间隙坡口加工方案,减少了焊缝金属填充量,节约大量的焊材,同时,较小的坡口尺寸极大程度降低焊接热输入,减小焊接变形和应力集中的影响;拉大激光光束的离焦量来增加光斑直径,使光斑同时作用光斑覆盖在待焊的焊道及其两侧坡口的母材表面,使超窄间隙的侧壁也在焊接时发生熔化,从而消除了超窄间隙在焊接时容易产生的侧壁未熔合缺陷,采用作用在导电嘴上的电流电压提前预热焊丝,增强熔池金属的流动性,有助于消除层间未熔合缺陷,提高焊接效率;控制焊丝与激光光斑之间的位置关系,降低了熔池深宽比,稳定了熔滴过渡的过程,得到了月牙形焊缝成型,有助于消除焊接时产生的气孔缺陷,同时为下一道焊缝的填充提供良好的基础,单一红外光源即可完成厚板窄间隙焊接工作,避免采用双光束、摆动激光等带来的设备投入,有一定的经济效益。

技术特征:

1.一种厚板高强钢超窄间隙的激光焊接方法,其特征在于,采用超窄间隙坡口加工方案,正离焦激光光束照射超窄间隙的坡口内部,使正离焦激光的光斑直径d大于所述超窄间隙的下坡口宽度d2,光斑覆盖在待焊的焊道及其两侧的坡口表面;采用导电嘴对焊丝进行预热,所述导电嘴的预热电流为110~150a,预热电压为15~20v;焊接时,沿焊接方向激光在前焊丝在后,光丝间距dh为0.5~2.5mm;依次进行打底焊、填充焊和盖面焊的激光焊接。

2.根据权利要求1所述的激光焊接方法,其特征在于,所述厚板的板厚为20~80mm;所述未熔合缺陷为侧壁未熔合和/或层间未熔合缺陷。

3.根据权利要求1所述的激光焊接方法,其特征在于,所述超窄间隙的上坡口宽度d1为3.8~4.8mm,下坡口宽度d2为2.3~2.8mm,单侧0.5~1.5°坡口,钝边预留4~6mm。

4.根据权利要求1所述的激光焊接方法,其特征在于,所述正离焦激光光束与焊接方向之间的夹角为θ1为85~90°,焊丝的入射方向与待焊接面之间的夹角为θ2为30~45°。

5.根据权利要求1所述的激光焊接方法,其特征在于,所述光斑直径d大于所述超窄间隙的下坡口宽度d2,但小于上坡口宽度d1,即d1>d>d2。

6.根据权利要求5所述的激光焊接方法,其特征在于,所述光斑直径d为2.8~3.2mm。

7.根据权利要求1所述的激光焊接方法,其特征在于,所述导电嘴的有效长度应大于l=(h/cosθ2)+10mm,其中l是指导电嘴的有效长度,h是指板材的厚度,所述导电嘴的前端壁厚为0.3~0.5mm,导电嘴的内孔直径根据所述焊丝的直径选择,所述干伸长为k=12~18mm。

8.根据权利要求1所述的激光焊接方法,其特征在于,所述打底焊的激光自熔焊接工艺为:激光功率为5500~6800w,正离焦量为+28,焊接速度为0.4~0.6m/min。

9.根据权利要求1所述的激光焊接方法,其特征在于,所述填充焊的激光自熔焊接工艺为:激光功率为5500~6800w之间,焊接速度为0.48~0.6m/min,送丝速度为2~3.2m/min。

10.根据权利要求1所述的激光焊接方法,其特征在于,当坡口内填充焊的焊道表面至母材表面距离为2~3mm时进行盖面焊的焊接。

11.根据权利要求1所述的激光焊接方法,其特征在于,所述盖面焊的激光自熔焊接工艺为:激光功率为5500~6800w之间,焊接速度为0.3~0.5m/min,送丝速度为4~6m/min。

12.根据权利要求1所述的激光焊接方法,其特征在于,所述焊接过程中采用纯度≥99.99%的氩气保护焊接熔池,气体流量为10~20l/min。

技术总结

本发明公开了一种厚板高强钢超窄间隙的激光焊接方法,采用超窄间隙坡口加工方案,正离焦激光光束照射超窄间隙的坡口内部,使正离焦激光的光斑直径D大于所述超窄间隙的下坡口宽度d<subgt;2</subgt;,光斑覆盖在待焊的焊道及其两侧的坡口表面;采用导电嘴对焊丝进行预热,导电嘴的预热电流为110~150A,预热电压为15~20V;焊接时,沿焊接方向激光在前焊丝在后,光丝间距D<subgt;h</subgt;为0.5~2.5mm;依次进行打底焊、填充焊和盖面焊的激光焊接。本发明的方法减少了焊缝金属填充量,减小焊接变形和应力集中的影响;拉大激光光束的离焦量来增加光斑直径,消除了超窄间隙在焊接时容易产生的侧壁未熔合缺陷。

技术研发人员:刘文天,尤德武,兰玲,徐沛至

受保护的技术使用者:上海船舶工艺研究所(中国船舶集团有限公司第十一研究所)

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!