一种适用于控制奥氏体冷轧不锈钢表面擦伤的生产工艺的制作方法

本发明属于冷轧不锈钢生产,尤其是涉及一种适用于控制奥氏体冷轧不锈钢表面擦伤的生产工艺。

背景技术:

1、在冷轧不锈钢薄板的生产过程中,轧制工序是较关键的工序。在轧制时控制板型(横向同板差)、厚度(纵向同板差)和改善表面质量。

2、轧制工艺即轧制道次表,其中包括压下率、张力、喷油量、板型曲线和辊系配置等轧制工艺对于控制轧制质量至关重要。特别是板型的控制在轧制中至关重要,如不能控制好在生产中严重会发生断带、跑偏等事故。还会产生擦伤,严重影响实物质量和客户的使用。因此优化轧制工艺,减少不锈钢冷轧后表面存在的擦伤缺陷,对不锈钢表面质量和应用来说至关重要。

3、由于改进生产工艺,要求奥氏体不锈钢成品全规格0.3-3.0mm不垫工艺纸,所以会在生产过程中产生擦伤。

4、(1)产生上下表面对称无规则和周期的点状擦伤

5、(2)擦伤位置在带钢边部30-50mm处,

6、(3)产生擦伤的钢卷在轧制过程中由横向>5mm的偏移。

技术实现思路

1、有鉴于此,本发明旨在提出一种适用于控制奥氏体冷轧不锈钢表面擦伤的生产工艺,以解决表面擦伤的问题。

2、为达到上述目的,本发明的技术方案是这样实现的:

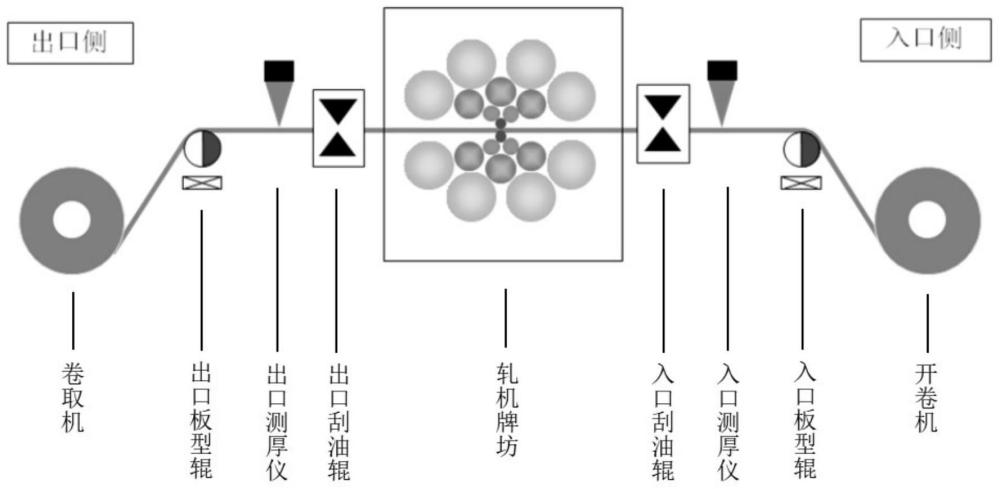

3、一种适用于控制奥氏体冷轧不锈钢表面擦伤的生产工艺,通过进行轧机轧制,轧机包括开卷机、入口板形辊、入口测厚仪、入口刮油辊、轧机牌坊、出口刮油辊、出口测厚仪、出口板形辊、卷取机,开卷机、入口板形辊、入口测厚仪、入口刮油辊、轧机牌坊、出口刮油辊、出口测厚仪、出口板形辊、卷取机依次设置,第一道次前后张力分别为50t、20~30t。

4、进一步的,前张力与后张力之间的差值小于2吨,道次间张力小于3吨;

5、优选的,成品钢板的厚度≥0.8mm时,单位张力控制在24~26kg/mm2之间,最大张力40吨;

6、优选的,成品钢板的厚度小于0.8mm时,单位张力控制在27~32kg/mm2之间。

7、进一步的,原料规格>4mm时,成品钢板的厚度≥1.3mm时,第一道次压下量≤0.95mm,第二道次压下量≤14%,成品前道次压下量≤9.5%,成品道次压下量≤6.5%。

8、进一步的,原料规格=4mm时,1.3mm≤成品钢板的厚度≤2mm时,第一道次压下量≤22%,第二道次压下量≤14%,成品前道次压下量≤9.5%,成品道次压下量≤6.5%;

9、或2.5mm<原料规格<4mm时,1.1mm≤成品钢板的厚度≤1.2mm时,第一道次压下量≤24%,第二道次压下量≤19%,成品前道次压下量≤11.5%,成品道次压下量≤8.5%。

10、进一步的,成品钢板的厚度≤1mm时,第一道次压下量≤24%,第二道次压下量≤19%,成品前道次压下量≤13.5%,成品道次压下量≤10.5%;

11、或原料规格=2.5mm时;1.1mm≤成品钢板的厚度≤1.2mm时,第一道次压下量≤26%,第二道次压下量≤19%,成品前道次压下量≤9.5%,成品道次压下量≤8.5%;

12、进一步的,成品钢板的厚度≤1.0mm时,第一道次压下量≤26%,第二道次压下量≤19%,成品前道次压下量≤13.5%,成品道次压下量≤10.5%。

13、进一步的,第一道次的入口喷油量为3000-4000l/min,出口喷油量为3000-4000l/min;

14、优选的,当钢带进入道次的实际厚度≥1.2mm时,入口喷油量为3500~4000l/min,出口喷油量为3500~4000l/min;

15、优选的,当0.6mm≤钢带进入道次的实际厚度<1.2mm时,入口喷油量为3000~3500l/min,出口喷油量为3000~3500l/min;

16、优选的,当0.25mm≤钢带进入道次的实际厚度<0.6mm时,入口喷油量为2500~3000l/min,出口喷油量为2500~3000l/min。

17、进一步的,在轧制过程中上工作辊采用0.1mm凸度工作辊,下工作辊采用平工作辊。

18、进一步的,控制目标板型为中部平直,边部低于中部的曲线,优选的,边部低于中部(此处给出范围值)。

19、进一步的,当钢带厚度≥2.0mm时,钢带轧制后放置时间≥24h,优选的,1.5mm≤当钢带厚度<2.0mm时,钢带轧制后放置时间≤18;

20、优选的,1.2mm≤当钢带厚度<1.5mm时,钢带轧制后放置时间≤16;

21、优选的,0.8mm≤当钢带厚度<1.2mm时,钢带轧制后放置时间≤12。

22、进一步的,所述轧机为二十辊森吉米尔轧机。

23、相对于现有技术,本发明所述的一种适用于控制奥氏体冷轧不锈钢表面擦伤的生产工艺具有以下优势:

24、通过对二十辊森吉米尔轧机的轧制工艺反复试验,形成了一套比较成熟的控制奥氏体不锈钢冷轧薄板表面擦伤工艺,自该工艺实施以来,已基本消除擦伤,冷轧不锈钢板板型良好横向同板差表面<1.5%,提高了产品的实物质量,受到了市场上用户的认可。

技术特征:

1.一种适用于控制奥氏体冷轧不锈钢表面擦伤的生产工艺,通过进行轧机轧制,轧机包括开卷机、入口板形辊、入口测厚仪、入口刮油辊、轧机牌坊、出口刮油辊、出口测厚仪、出口板形辊、卷取机,开卷机、入口板形辊、入口测厚仪、入口刮油辊、轧机牌坊、出口刮油辊、出口测厚仪、出口板形辊、卷取机依次设置,其特征在于:第一道次前后张力分别为50t、20~30t。

2.根据权利要求1所述的一种适用于控制奥氏体冷轧不锈钢表面擦伤的生产工艺,其特征在于:前张力与后张力之间的差值小于2吨,道次间张力小于3吨;

3.根据权利要求1所述的一种适用于控制奥氏体冷轧不锈钢表面擦伤的生产工艺,其特征在于:原料规格>4mm时,成品钢板的厚度≥1.3mm时,第一道次压下量≤0.95mm,第二道次压下量≤14%,成品前道次压下量≤9.5%,成品道次压下量≤6.5%。

4.根据权利要求1所述的一种适用于控制奥氏体冷轧不锈钢表面擦伤的生产工艺,其特征在于:原料规格=4mm时,1.3mm≤成品钢板的厚度≤2mm时,第一道次压下量≤22%,第二道次压下量≤14%,成品前道次压下量≤9.5%,成品道次压下量≤6.5%;

5.根据权利要求1所述的一种适用于控制奥氏体冷轧不锈钢表面擦伤的生产工艺,其特征在于:成品钢板的厚度≤1mm时,第一道次压下量≤24%,第二道次压下量≤19%,成品前道次压下量≤13.5%,成品道次压下量≤10.5%;

6.根据权利要求1所述的一种适用于控制奥氏体冷轧不锈钢表面擦伤的生产工艺,其特征在于:成品钢板的厚度≤1.0mm时,第一道次压下量≤26%,第二道次压下量≤19%,成品前道次压下量≤13.5%,成品道次压下量≤10.5%。

7.根据权利要求1所述的一种适用于控制奥氏体冷轧不锈钢表面擦伤的生产工艺,其特征在于:第一道次的入口喷油量为3000-4000l/min,出口喷油量为3000-4000l/min;

8.根据权利要求1所述的一种适用于控制奥氏体冷轧不锈钢表面擦伤的生产工艺,其特征在于:在轧制过程中上工作辊采用0.1mm凸度工作辊,下工作辊采用平工作辊。

9.根据权利要求1所述的一种适用于控制奥氏体冷轧不锈钢表面擦伤的生产工艺,其特征在于:控制目标板型为中部平直,边部低于中部的曲线,优选的,边部低于中部(此处给出范围值)。

10.根据权利要求1所述的一种适用于控制奥氏体冷轧不锈钢表面擦伤的生产工艺,其特征在于:当钢带厚度≥2.0mm时,钢带轧制后放置时间≥24h,

技术总结

本发明提供了一种适用于控制奥氏体冷轧不锈钢表面擦伤的生产工艺,通过进行轧机轧制,轧机包括开卷机、入口板形辊、入口测厚仪、入口刮油辊、轧机牌坊、出口刮油辊、出口测厚仪、出口板形辊、卷取机,开卷机、入口板形辊、入口测厚仪、入口刮油辊、轧机牌坊、出口刮油辊、出口测厚仪、出口板形辊、卷取机依次设置,第一道次前后张力分别为50t、20~30t。本发明有益效果:轧不锈钢板板型良好横向同板差表面<1.5%,提高了产品的实物质量。

技术研发人员:刘述文,车长云,王华财,马春贵

受保护的技术使用者:天津太钢天管不锈钢有限公司

技术研发日:

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!