内置压电功能元的灌浆套筒加工工艺及其夹持装置的制作方法

本技术涉及灌浆套筒制作工艺的领域,尤其是涉及一种内置压电功能元的灌浆套筒加工工艺及其夹持装置。

背景技术:

1、装配式混凝土结构是指在建筑施工前先对其结构进行深化设计并拆分为构件,并由预制构件厂生产对应的预制构件,最后将生产完成的预制构件运送至施工现场进行安装和拼接作业。构件节点位置的连接质量极大程度影响着装配式建筑结构的安全,而钢筋连接作为混凝土构件后浇节点的重要一环,关系着节点连接质量,而当前对于构件节点位置钢筋之间的连接主要采用灌浆套筒连接。

2、灌浆套筒连接是指用套筒分别连接预制构件两端的钢筋,通过在套筒注浆孔注入自密实微膨胀的灌浆料,待灌浆料凝固硬化后形成高强连接接头。若套筒中灌浆料密实度不足,在荷载作用下灌浆套筒会发生钢筋拔出破坏,严重影响结构安全。因此每次灌浆时均需要对灌浆套筒浆料的密实度进行检测,压电功能元振动法具有检测造价低,便携性好,不损伤套筒及构件等优点,在工程建筑中被广泛应用。

3、但该检测方法在使用过程中发现,内置在套筒内部的环形智能压电功能元对灌浆饱满度检测效果较好。但灌浆套筒加工时,需要在外壁上开设剪力槽,导致容易在开设剪力槽的位置处产生一定的形变,而且压电功能元比较脆,在开设剪力槽的位置容易出现不均匀、安装破损等情况,导致在灌浆套筒内部安装环形智能压电功能元对施工工艺要求较高,实现较为困难。

技术实现思路

1、为了便于实现压电功能元在灌浆套筒内的无损安装,本技术提供一种压电功能元的灌浆套筒加工工艺及其夹持装置。

2、第一方面,本技术提供的一种内置压电功能元的灌浆套筒加工工艺采用如下的技术方案:

3、一种内置压电功能元的灌浆套筒加工工艺,包括如下步骤:

4、选择与灌浆套筒内径匹配的压电功能元;

5、在所述压电功能元的外侧涂抹粘结层;

6、加工与所述灌浆套筒以及所述压电功能元匹配的夹持装置;

7、将所述压电功能元安装在所述夹持装置上;

8、将所述夹持装置携带压电功能元伸入灌浆套筒内部;

9、将所述夹持装置与灌浆套筒的固定;

10、将所述夹持装置连接至外部旋转设备,并配置所述旋转设备与滚压设备同步转动;

11、启动旋转设备和滚压设备,随所述剪力槽成型时使灌浆套筒产生的形变将压电功能元挤压粘结在所述灌浆套筒内壁上。

12、通过采用上述技术方案,安装前,在环形的压电功能元的外缘涂抹便于与灌浆套筒内壁实现粘结的粘结层,之后将压电功能元连接在夹持装置上;加工时,将夹持装置伸入灌浆套筒内部,并与灌浆套筒紧固固定,使得夹持装置与灌浆套筒不会发生相对移动;之后同步启动滚压设备以及与夹持装置连接的旋转设备,使得本技术的夹持装置、压电功能元、灌浆套筒和滚压设备同步转动,滚压设备在灌浆套筒的外壁加工剪力槽的同时,利用剪力槽成型时向内部的挤压力将压电功能元同步粘结在灌浆套筒内壁上与剪力槽的对应位置,压电功能元固定后,松开夹持装置,在外力作用下将本技术的夹持装置拔出即可,压电功能元单独固定在灌浆套筒的内壁上,在加工剪力槽的同时将压电功能元安装在灌浆套筒内部;

13、优选的,在所述压电功能元两侧环面以及导线的焊点位置涂抹环氧树脂隔离层。

14、通过采用上述技术方案,在压电功能元环面的两侧涂抹环氧树脂隔离层,以压电功能元其在灌浆料中正常工作,以及振动波的正常输送,起到保护压电功能元的作用。

15、优选的,加工与所述灌浆套筒以及所述压电功能元匹配的夹持装置,包括如下步骤:

16、根据所述灌浆套筒的内径加工与所述灌浆套筒内径一致的内置安装套;

17、在所述内置安装套一端加工外径与所述压电功能元外径一致的定位凸台;

18、在所述定位凸台的外端面上加工外径与所述压电功能元内径一致的安装凸台;

19、根据所述灌浆套筒的外径加工用于将所述灌浆套筒夹紧的夹持件。

20、通过采用上述技术方案,定位凸台与内置安装套之间形成第一定位台阶,安装凸台和定位凸台之间形成供压电功能元安装的第二定位台阶,安装时,将环形的压电功能元套设在安装凸台上,便于压电功能元的安装以及取出;定位凸台可以有效降低压电功能元因灌浆套筒变形而损坏的概率;同时内置安装套伸入灌浆套筒内,可以对灌浆套筒起到一定支撑作用,以减小灌浆套筒在对应部分的变形。

21、优选的,将所述压电功能元安装在所述夹持装置上,包括如下步骤:

22、在所述压电功能元的内缘涂覆金属层;

23、在所述定位凸台的外壁涂覆磁吸层;

24、将所述压电功能元套设并磁吸贴合在所述安装凸台上。

25、通过采用上述技术方案,当压电功能元套设在安装凸台上时,安装凸台上的磁力层与压电功能元内缘的金属层紧密贴附,降低压电功能元随灌浆套筒旋转时从定位凸台上滑脱的概率,并且在灌浆套筒滚压作业结束后,压电功能元与灌浆套筒形成整体后有利于压电功能元能够与夹持装置在外力的作用下分离,而不损伤压电功能元。

26、优选的,在所述内置安装套的侧壁上开设供所述压电功能元的导线放入的导线槽,并使所述导线槽延伸至安装凸台,以及使所述导线槽的深度大于所述导线的外径。

27、通过采用上述技术方案,导线从预留的导线槽中穿出,保障导线放置在导线槽中时,不突出于内置安装套的外表面,防止灌浆套筒在滚压作业时对导线造成损伤,保障压电功能元的正常工作。

28、优选的,根据所述灌浆套筒的外径加工用于将所述灌浆套筒夹紧的夹持件包括如下步骤:

29、在所述内置安装套远离所述定位台阶的一端焊接固定l型的夹持环,夹持环与所述内置安装套之间的间隙大于所述灌浆套筒的壁厚;

30、环绕所述夹持环的轴线在所述夹持环的侧壁上开设多个螺纹孔;

31、在夹持环与所述内置安装套之间的放置将所述灌浆套筒外壁包裹的夹持环片;

32、使用调节螺栓抵接所述夹持环片使得所述夹持环片将所述灌浆套筒顶紧。

33、通过采用上述技术方案,旋拧调节螺栓时,调节螺栓抵接并挤压夹持环片,使得夹持环片将灌浆套筒的外壁紧密抱合,实现夹持装置与灌浆套筒的固定,避免在进行滚压工作时,夹持装置与灌浆套筒发生相对转动;同时将夹持环与内置安装套之间的间隙设计为大于灌浆套筒的壁厚,可以调整以适应不同构造尺寸的灌浆套筒。

34、优选的,加工所述内置安装套时,将所述内置安装套的长度配置为其与所述压电功能元的厚度之和与两个所述剪力槽之间的间距一致。

35、通过采用上述技术方案,由于在灌浆套筒外壁加工剪力槽时,会使得在加工剪力槽的位置向内部发生形变,利用剪力槽加工时向内部挤压产生的挤压力,使得灌浆套筒的内壁与压电功能元的外缘紧密接触,之后利用压电功能元外缘的粘结层使得压电功能元与灌浆套筒粘结紧密,实现压电功能元在灌浆套筒内壁上的固定。

36、优选的,将所述夹持装置与灌浆套筒的固定时,将所述夹持装置连接在灌浆套筒的两端。

37、通过采用上述技术方案,保障夹持装置对灌浆套筒的夹持稳定性,同时在灌浆套筒的两端均设置有压电功能元,有利于提高对灌浆套筒内的注浆密实度检测的检测精度。

38、第二方面,本技术提供一种内置压电功能元的灌浆套筒的夹持装置,采用如下的技术方案:

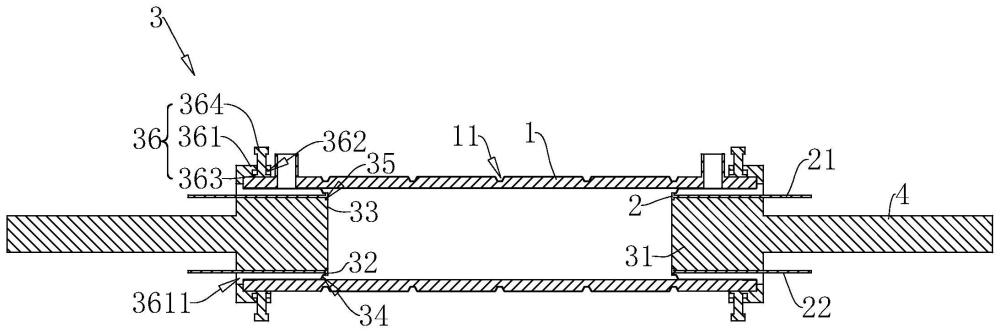

39、一种内置压电功能元的灌浆套筒的夹持装置,包括用于伸入灌浆套筒内部的内置安装套、固定在所述内置安装套一端的用于将灌浆套筒夹紧的夹持件以及加工成型在所述内置安装套远离所述夹持件一端的定位凸台和安装凸台,所述安装凸台用于与压电功能元磁吸结合,所述压电功能元的外缘涂抹有粘结层。

40、通过采用上述技术方案,安装前,将压电功能元套设并磁吸安装在安装凸台上,之后将内置安装套伸入至灌浆套筒内部,并使用夹持件固定住灌浆套筒的外部,之后将本技术的夹持装置通过设备连接杆连接至外部旋转设备,使得夹持装置、压电功能元和灌浆套筒同步转动,以在灌浆套筒的外壁加工剪力槽的同时,利用剪力槽成型时向内部的挤压力将压电功能元同步粘结在灌浆套筒内壁上与剪力槽的对应位置。

41、优选的,所述夹持件包括夹持环、内置在所述夹持环和所述内置安装套之间形成的安装间隙的夹持环片以及垂直穿设在所述夹持环上并与所述夹持环片抵接的调节螺栓,所述夹持环片用于与所述灌浆套筒抵接紧密。

42、通过采用上述技术方案,旋拧调节螺栓时,调节螺栓抵接并挤压夹持环片,使得夹持环片将灌浆套筒的外壁紧密抱合,实现夹持装置与灌浆套筒的固定,避免在进行滚压工作时,夹持装置与灌浆套筒发生相对转动,同时可以适应不同尺寸的灌浆套筒。

43、综上所述,本技术包括以下至少一种有益技术效果:

44、1.本技术通过设置将灌浆套筒紧密夹持的夹持装置,夹持装置与外部旋转设备连接,旋转设备的转动配置为与滚压设备一致,以带动灌浆套筒和滚压设备同步转动,在灌浆套筒外部形成剪力槽的同时,利用剪力槽位置向内挤压,使得灌浆套筒向内部产生变形时的挤压力,使得将压电功能元无损粘结在灌浆套筒的内壁上;

45、2.通过设置安装凸台和定位凸台,并将压电功能元与安装凸台磁力连接,便于安装凸台与压电功能元紧密贴合,并且在压电功能元挤压安装到灌浆套筒内壁的时候,便于在外力作用下实现定位凸台与压电功能元的脱离,保护压电功能元;

46、3.通过沿内置安装套的轴线方向开设有导线槽,便于将导线和卡入导线槽内,防止对导线的损坏。

- 还没有人留言评论。精彩留言会获得点赞!