一种型芯沉台加工方法与流程

本发明涉及机加工,特别涉及一种型芯沉台加工方法。

背景技术:

1、模具零部件种类繁多,在模具的衬模或滑块中有很多型芯孔沉台,型芯沉台形状特殊,有标准φ6、φ8、φ10、φ12规格,深度为5~8mm,位置和形状尺寸公差要求+0.02mm公差,模具材料硬度较高,由于直径小,铰刀等工具无法实现,只能使用小直径刀具加工。目前,只能在数控加工中心设备上,使用用合金铣刀螺旋层切铣孔加工,效率低,加工中受机床、刀具、材料、参数影响,加工精度不稳定,造成返修率高。

2、文献(cn 115625362 a)公开了一种沉台加工方法,用以在待加工零件的沉孔处锪出沉台,其特征在于,所述沉台加工方法包括以下步骤:

3、使用锪刀以第一切削参数在所述沉孔的开口处进行锪削加工;在所述沉孔的开口处形成底部具有预设加工余量的沉台后,切换所述锪刀以第二切削参数对所述沉台的底部进行锪削加工,直至切除所述预设加工余量;其中,所述第一切削参数包括第一锪削转速,所述第二切削参数包括第二锪削转速,所述第二锪削转速小于所述第一锪削转速。但锪刀锪削沉台都是采用一次走刀,走刀转速在800-4000rpm之间选取,且走刀过程转速不变,会导致加工出的沉台出现过切和振纹。

技术实现思路

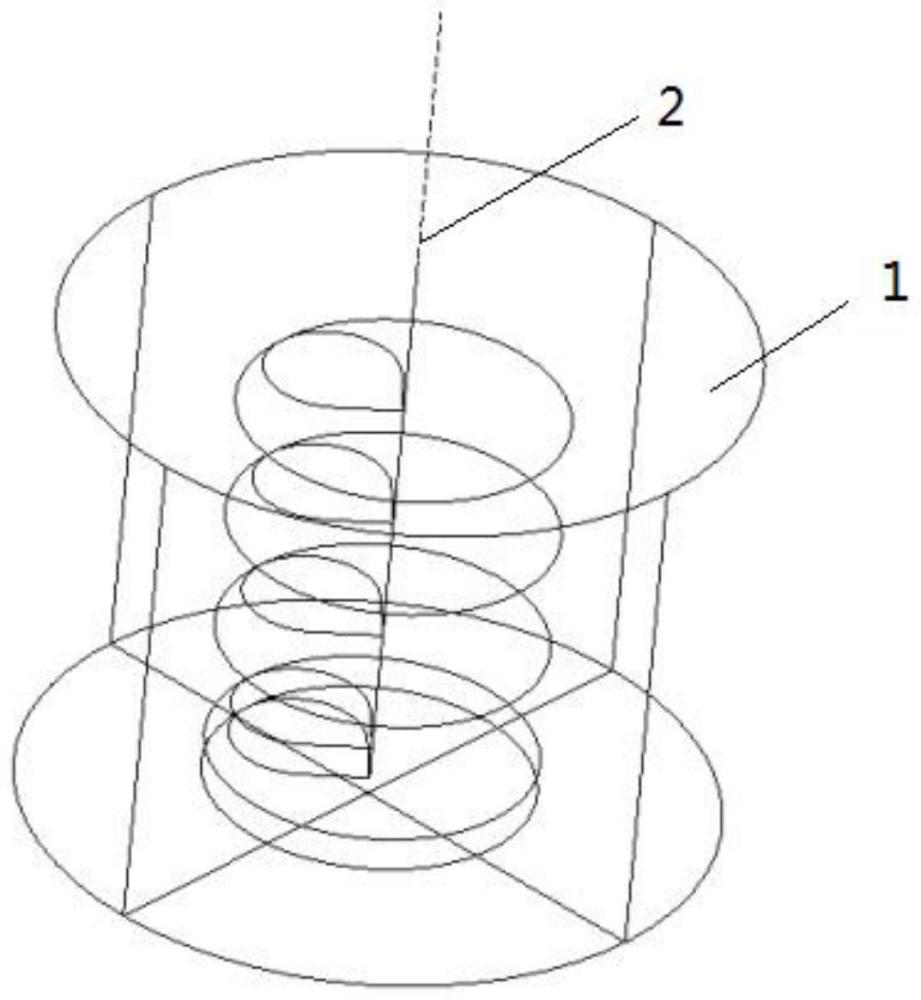

1、本发明针对现有技术中存在的问题,构思了一种型芯沉台加工方法,采用分步加工,先用钻头加工底孔,再粗铣加工,然后使用整体合金刀具直接钻卧铣削,有效解决了刀具加工到底面时,应力激增造成的质量问题。

2、实现本发明采用的技术方案是:一种型芯沉台加工方法,其特征是,它包括以下步骤:

3、1)依据型芯沉台技术要求,选用适合所述型芯沉台的型芯螺纹底孔的钻头加工型芯螺纹孔底孔;

4、2)使用端铣刀粗加工所述型芯沉台,所述型芯沉台的侧面及底面保留精加工余量1~2mm;

5、3)采用数控铣床精加工所述型芯沉台的底面,保留所述型芯沉台的侧面精加工余量1~2mm;

6、4)使用整体合金刀具,直接采用钻卧铣削的方式加工所述型芯沉台,完成型芯沉台加工。

7、进一步,步骤2)中采用的端铣刀为粗切削球形端铣刀。

8、进一步,在步骤3)中,所述的数控铣床为数控加工中心。

9、进一步,在步骤4)中,所述的整体合金刀具的硬度>hrc60。

10、本发明一种型芯沉台加工方法的有益效果体现在:

11、一种型芯沉台加工方法,步骤为首先为型芯沉台先钻孔,然后对型芯沉台进行粗加工,再对型芯沉台底面进行精加工处理,最后使用合金铣刀钻卧加工型芯沉台,一次加工到位保证公差要求,相比于以往的一次走刀加工,保证加工质量,减少返工返修频次,不仅解决了传统加工方法中的加工质量不稳定,而且极大的提高了加工效率,在模具加工实际生产中应用得到了较好的加工效果,在数套模具加工中广泛应用。

技术特征:

1.一种型芯沉台加工方法,其特征是,它包括以下步骤:

2.根据权利要求1所述的一种型芯沉台加工方法,其特征是,步骤2)中所述的端铣刀为粗切削球形端铣刀。

3.根据权利要求1所述的一种型芯沉台加工方法,其特征是,在步骤3)中,所述的数控铣床为数控加工中心。

4.根据权利要求1所述的一种型芯沉台加工方法,其特征是,在步骤4)中,所述的整体合金刀具的硬度>hrc60。

技术总结

本发明公开了一种型芯沉台加工方法,涉及机加工技术领域,步骤为首先为型芯沉台先钻孔,然后对型芯沉台进行粗加工,再对型芯沉台底面进行精加工处理,最后使用合金铣刀钻卧加工型芯沉台,一次加工到位保证公差要求,相比于以往的一次走刀加工,保证加工质量,减少返工返修频次,不仅解决了传统加工方法中的加工质量不稳定,而且极大的提高了加工效率,有效解决了刀具加工到底面时,应力激增造成的质量问题,在模具加工实际生产中应用得到了较好的加工效果,在数套模具加工中广泛应用。

技术研发人员:杨洋,卢生峰,杨今,韦召阳,吕萌,盖文龙

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!