浮动式O型圈上料机构及其方法与流程

本发明涉及一种浮动式o型圈上料机构及其方法,属于液流电池电堆生产制备领域。

背景技术:

1、在液流电池电堆的生产过程中,需要在底部端板四角各放置一个宝塔接头,用于电堆与储液桶之间、与泵之间的管路连接。为了防止电解液在电堆中溢流,需在宝塔接头与端电极之间加一个o型圈,增加电堆的密封性。

2、为了完成这道工序,一般蓄电池厂家采用人工组装电堆,但人工组装电堆时间过长,影响电池的生产节拍。

技术实现思路

1、本发明的技术目的是针对现有技术不足,提供一种自动浮动式o型圈上料机构,以自动地完成o型圈的上料,解决人工组装电堆,造成液流电池生产节拍过慢,同时降低生产安全隐患。

2、为实现上述的技术目的,本发明将采取如下的技术方案:

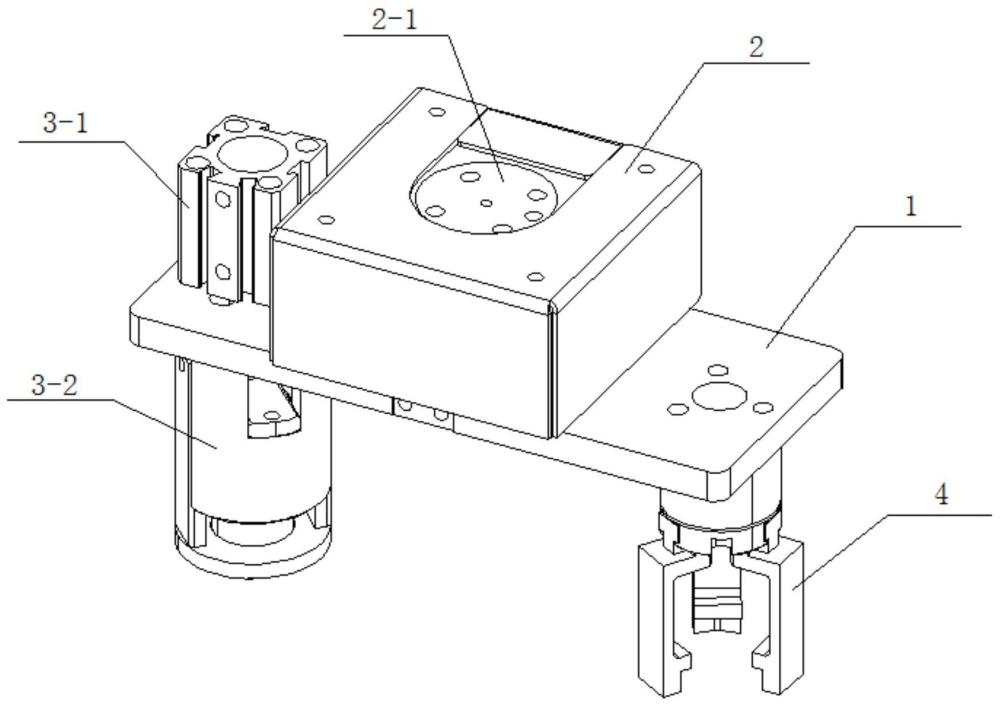

3、一种浮动式o型圈上料机构,包括固定板、o型圈取料机构以及o型圈卸料机构,其中:

4、所述的固定板,设置有动力输入部;

5、所述的o型圈取料机构包括o型圈浮动取料头;o型圈浮动取料头包括o型圈取料头以及取料头弹性调节机构;取料头弹性调节机构包括导套、取料头调节弹簧以及取料头弹簧压板;导套悬置在固定板的下方且导套的上端与固定板连接固定,取料头调节弹簧以及取料头弹簧压板均布置在导套内,且取料头弹簧压板与导套连接固定,取料头调节弹簧处于取料头弹簧压板、o型圈取料头之间,同时取料头调节弹簧处于弹性伸缩方向的两端分别与取料头弹簧压板、o型圈取料头对应扣接;

6、所述的o型圈卸料机构包括卸料动力机构以及o型圈卸料架;o型圈卸料架包括o型圈卸料盘以及卸料盘连接架;卸料动力机构的固定部分安装在固定板上,而动力输出端则通过卸料盘连接架与o型圈卸料盘连接,卸料盘连接架与导套侧壁之间形成有竖向移动副;o型圈卸料盘位于导套的下方,且o型圈卸料盘的中部位置处具有o型圈取料头竖向穿行的通行孔,且通行孔的孔径与o型圈取料头的外径匹配;

7、初始状态时,o型圈取料头伸出o型圈卸料盘上的通行孔设置;取料过程中,在取料头调节弹簧提供的预设弹性回复力作用下,o型圈取料头能够始终伸出导套下端的通行孔设置,使得o型圈取料头下压时,待上料o型圈能够套接在o型圈取料头的外围;卸料时,在卸料动力机构所提供的动力作动下,推动o型圈卸料盘下行,直至将套接在o型圈取料头外围的待上料o型圈推离o型圈取料头,并套接到宝塔接头上。

8、优选地,所述的卸料盘连接架包括两根以上的卸料盘连接杆;各卸料盘连接杆沿着o型圈卸料盘的盘面周向均匀分布;每一根卸料盘连接杆的下端均与o型圈卸料盘连接,同时各卸料盘连接杆的上端一一对应地连接至动力推动板上,卸料动力机构的动力输出端与动力推动板连接固定。

9、优选地,所述导套通过两个以上的导套分体围接形成;相邻的两个导套分体之间存在安置卸料盘连接杆的间隙,每一个卸料盘连接杆均与处于自身两侧的导套分体之间导向连接以形成所述的竖向移动副;

10、优选地,所述导套分体有两个,对应为第一、第二导套分体;

11、第一、第二导套分体相对布置,且第一、第二导套分体的上端均与固定板连接,下端则悬置在o型圈卸料盘的上方;第一、第二导套分体的侧壁上贯通地设置有一对u形槽,取料头弹簧压板的一端与其中一个u形槽的槽底固定,另一端则与另一个u形槽的槽底固定;

12、优选地,所述卸料盘连接杆有两根,对应为第一、第二卸料盘连接杆;第一、第二卸料盘连接杆相对布置,且第一卸料盘连接杆的上端通过动力推动板与第二卸料盘连接杆的上端连接。

13、优选地,所述的动力输入部通过o型圈卸料稳定机构设置在固定板上;所述o型圈卸料稳定机构包括第一滑台底板、第一自适应调节机构、第二滑台底板以及第二自适应调节机构;其中:

14、第一滑台底板位于第二滑台底板上方,且第一滑台底板的上表面设置所述的动力输入部;

15、固定板通过第一自适应调节机构与第一滑台底板连接、通过第二自适应调节机构与第二滑台底板连接,同时第一滑台底板通过第一自适应调节机构与第二滑台底板联动连接;

16、固定板存在a方向的移动分量时,在第一自适应调节机构的作用下,第一滑台底板能够相对于固定板实现a方向的自适应调整;

17、固定板存在b方向的移动分量时,在第二自适应调节机构的作用下,第二滑台底板能够相对于固定板实现b方向的自适应调整;

18、a方向、b方向为固定板所在平面内相互垂直的两个方向。

19、优选地,所述的第一自适应调节机构为横向自适应调节机构,包括横向滑轨、横向弹簧定位块、横向弹簧限位块、横向滑块以及横向自适应调节弹簧;横向弹簧定位块正对着第一滑台底板下板面的中部位置布置,并与第一滑台底板下板面的中部位置通过第一定位柱定位连接;横向弹簧限位块有两个,对称地布置在横向弹簧定位块处于横向的两侧,并分别与固定板固定连接;每一个横向弹簧限位块与横向弹簧定位块之间均通过一根横向自适应调节弹簧连接;横向滑块有两个,对称地布置在横向弹簧定位块处于纵向的两侧;所述第二滑台底板的上板面在与每一个横向滑块对应的位置处均布置有一条横向滑轨,横向滑块嵌装在相应的横向滑轨中;

20、固定板存在横向的移动分量时,在横向自适应调节机构的作用下,第一滑台底板能够相对于固定板实现横向的自适应调整。

21、优选地,所述的第二自适应调节机构为纵向自适应调节机构,包括纵向弹簧定位块、纵向滑轨、纵向弹簧限位块以及纵向滑块;纵向弹簧定位块正对着第二滑台底板下板面的中部位置布置,并与第二滑台底板下板面的中部位置通过第二定位柱定位连接;纵向弹簧限位块有两个,对称地布置在纵向弹簧定位块处于纵向的两侧,并分别与固定板固定连接;每一个纵向弹簧限位块与纵向弹簧定位块之间均通过一根纵向自适应调节弹簧连接;纵向滑块有两个,对称地布置在纵向弹簧定位块处于横向的两侧;所述固定板的上板面在与每一个纵向滑块对应的位置处均布置有一条纵向滑轨,纵向滑块嵌装在相应的纵向滑轨中;

22、固定板存在纵向的移动分量时,在纵向自适应调节机构的作用下,第二滑台底板能够相对于固定板实现纵向的自适应调整。

23、优选地,所述的卸料动力机构采用卸料气缸,所述的卸料动力机构的动力输出端为卸料气缸的气缸推头。

24、本发明的另一个技术目的是提供一种浮动式o型圈上料方法,基于上述的浮动式o型圈上料机构而实现,包括如下步骤:

25、步骤一、将五轴机器人的动力输出端与固定板上所设置的动力输入部连接;

26、步骤二、按照预设运动轨迹,采用五轴机器人整体移动浮动式o型圈上料机构,直至o型圈取料头悬置在预设o型圈上料位点的上方;

27、步骤三、采用五轴机器人下压o型圈取料头,在取料头弹性调节机构的辅助下,待上料o型圈能够套接到o型圈取料头上;

28、步骤四、采用五轴机器人整体移动浮动式o型圈上料机构,直至o型圈取料头悬置在预设o型圈卸料位点的上方;

29、步骤五、启动卸料动力机构,以推动o型圈卸料盘下行,直至将待上料o型圈从o型圈取料头上推出,继而压入宝塔接头上端面所设置的o型圈安装槽中;在此过程中,浮动式o型圈上料机构在o型圈卸料稳定机构的辅助作用下,能够始终与o型圈安装槽正对。

30、基于上述的技术目的,相对于现有技术,本发明具有如下的优势:

31、1、本发明针对现有技术中液流电池组装时o型圈的上料工序而提供了一种浮动式o型圈上料机构,其一方面通过配设o型圈浮动取料头,以确保单次仅装载一个o型圈,另一方面通过配设o型圈卸料机构,以将装载在o型圈浮动取料头上的o型圈卸料。

32、2、本发明通过配设o型圈卸料稳定机构,使得卸料过程中产生固定板所在平面内的任意移动均能够得到自适应调整,以确保卸料过程中o型圈浮动取料头与o型圈安装槽两者的中心对准,便于o型圈从o型圈浮动取料头上卸载后能够压入o型圈安装槽。

- 还没有人留言评论。精彩留言会获得点赞!