一种卧式双面五轴加工中心及汽车后底板加工方法与流程

本发明涉及加工中心,具体涉及一种卧式双面五轴加工中心及汽车后底板加工方法。

背景技术:

1、在机械行业技术领域,数控技术得到广泛的应用,目前国内军工、航天、电子、汽车等领域对加工的效率、精度要求和稳定性要求越来越高,因此现在普通的五轴加工中心机已经不能满足需求,目前为了提高加工效率,一般采用双主轴结构,主要有以下几种形式,

2、一种就是我司专利cn113909919b一种加工前轴双主轴五轴联动加工中心,或cn116079406a一种用于新能源汽车零件副车架加工的专用加工中心,两个主轴共用一个横梁,可以同时对零件的左右面进行加工,优点是可以提高加工效率,且占用空间较小,不足在于:若遇到加工点位不对称的零件,每次只能有一个主轴在工作,并且在加工零件中部位置时,也只能有一个主轴工作,否则容易发生干涉,因此对于零件的对称性要求较高,且有一定的局限性。

3、另外一种就是类似于专利cn218965671u一种双端五轴木材加工装置,或cn115741223a一种滑枕式双主轴卧式加工中心中的结构,两台独立的五轴加工系统,面对面布置,但是该专利所披露的结构有以下问题:整体刚性较差,实际加工时精度有限,切削量不宜过大,并且移动部件的整体质量较大,各轴的快移速度/加速度很难提到很高,加工效率有限。

4、汽车后底板尺寸在1.7m×1.7m×0.7m左右,其上表面、下表面、左侧面、右侧面均有加工内容,且加工内容不完全对称,若想要一次装夹,便能快速完成所有加工内容,采用以上两种方案难以满足需求。

技术实现思路

1、本发明解决的问题是:现有技术中汽车后底板加工效率较低,所采用的机床刚性、快移速度有待提高,提供一种卧式双面五轴加工中心及汽车后底板加工方法。

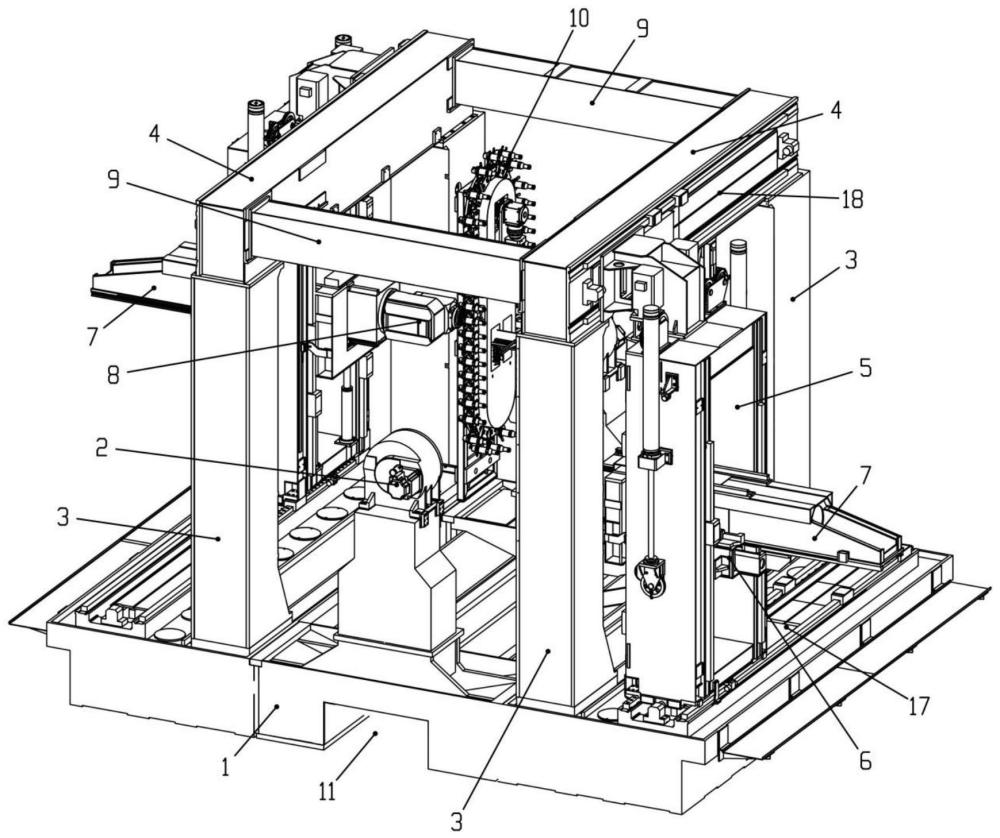

2、本发明通过如下技术方案予以实现,一种卧式双面五轴加工中心,包括:

3、底座;

4、a轴摇篮,所述a轴摇篮位于底座中部,用于零件正反面加工姿态变换,所述a轴摇篮上设置有用于固定零件的夹具组件;

5、两套三坐标加工单元,两套三坐标加工单元对称设置在a轴摇篮的左右两侧,三坐标加工单元包括框架、移动立柱、滑鞍、滑枕、五轴头,其中:

6、框架,框架包括两根固定立柱和一个第一横梁,两根固定立柱底部和底座固定连接,两根固定立柱通过第一横梁连接成门形结构;

7、移动立柱,所述移动立柱的底部和底座滑动连接,所述底座上设置有第一x轴驱动机构,所述移动立柱的顶部和第一横梁滑动连接,所述第一横梁上设置有第二x轴驱动机构,所述第一x轴驱动机构和第二x轴驱动机构能够同步驱动移动立柱沿x轴水平直线运动;

8、滑鞍,所述滑鞍滑动设置在移动立柱上,所述移动立柱上设置有y轴驱动机构,所述y轴驱动机构能够驱动滑鞍在移动立柱上沿y轴上下垂直直线运动;

9、滑枕,所述滑枕滑动设置在滑鞍内,由z轴驱动机构驱动在z轴水平直线运动;

10、五轴头,为bc轴五轴头,能够实现两个自由度的旋转或摆动,安装在滑枕前端;

11、第二横梁,两套三坐标加工单元的框架通过至少两根第二横梁连接为整体;

12、换刀机构,所述换刀机构设置有两组;

13、排屑机构。

14、进一步地,为了确保较高的空间利用率,所述移动立柱位于第一横梁上远离a轴摇篮的一侧。

15、进一步地,为了提高x轴的快速移动速度,所述移动立柱和第一横梁、底座之间均通过滚珠导轨滑动连接,所述第一x轴驱动机构和第二x轴驱动机构采用直线电机,二者采用连锁控制。

16、进一步地,为了提高移动精度,所述移动立柱采用矩形框架式结构,滑鞍设置在移动立柱的内部,所述滑鞍为方形框架式结构,所述滑枕设置在滑鞍的方形腔体中。

17、进一步地,为了提高x/y/z轴的快速移动速度,采用轻量化设计,所述移动立柱、滑鞍、滑枕的主体部分为中空式结构,由板材焊接而成,内部设置有筋板支撑。

18、进一步地,两个第二横梁分别连接两个第一横梁的前端和后端,框架整体构成立方体框式结构。

19、进一步地,为了确保美观以及无跑冒滴漏现象,还包括外壳、刀库防护罩、左铠甲防护、右铠甲防护、顶板,所述外壳包括在加工中心外侧,前面设置有自动开合的防护门,所述刀库防护罩设置于靠后两个固定立柱之间,所述换刀机构位于刀库防护罩后方,所述左铠甲防护设置于左侧两个固定立柱之间,所述右铠甲防护设置于右侧两个固定立柱之间,两个五轴头分别从左铠甲防护和右铠甲防护的洞口中穿出,所述顶板设置于两个第一横梁之间,所述外壳、刀库防护罩、左铠甲防护、右铠甲防护、顶板构成开阔的立方形加工区域。

20、进一步地,为了提高a轴摇篮的转动速度和转动精度,所述a轴摇篮采用双驱结构,包括前后双驱的两个转动座和位于两个转动座之间的安装板,靠后一端的转动座位于刀库防护罩的后方,所述安装板采用镂空设计,夹具组件固定在安装板上,夹具组件均采用油压驱动,安装板和转动座之间设置有配油轴,安装板内设置有内部油路,外部油路从靠后一端的转动座穿出与液压系统连接。

21、进一步地,为了实现碎屑及时排出,所述排屑机构包括位于底座中部的反冲刮板式排屑机,沿反冲刮板式排屑机向两边立柱设置有坡面。

22、进一步地,为了提高上下料的便捷性,配套设置有机器人地轨和多轴机器人。

23、本发明的另一个方面,提供了一种汽车后底板的加工方法,采用上述的卧式双面五轴加工中心进行加工,包括如下内容:

24、将汽车后底板安装在a轴摇篮上,夹具组件夹紧固定,

25、加工在两个姿态下进行,包括:

26、姿态一:汽车后底板的顶面朝下,左轮罩朝向右,右轮罩朝向左;此时左侧加工单元和右加工单元同时进行独立的加工,期间通过各自配套的换刀机构选用合适的刀具;

27、姿态一加工内容包括:

28、左侧加工单元加工右轮罩处的多个空间角度孔,包括通孔、盲孔、螺纹孔,铣削汽车后底板的右侧面的安装定位平面;

29、右侧加工单元加工左轮罩处的多个空间角度孔,包括通孔、盲孔、螺纹孔,铣削汽车后底板的左侧面的安装定位平面;

30、姿态二:a轴摇篮转动90°,汽车后底板的顶面朝左,底面朝右;此时左侧加工单元和右加工单元同时进行独立的加工,期间通过各自配套的换刀机构选用合适的刀具;

31、姿态二加工内容包括:

32、左侧加工单元加工汽车后底板顶面的多个通孔、盲孔、螺纹孔;

33、右侧加工单元加工汽车后底板底面的多个通孔、盲孔、螺纹孔,铣削汽车后底板前端面方管型连接部的内侧四个平面及外侧安装面。

34、本发明的有益效果是:

35、1、本发明设置有a轴摇篮和两套三坐标加工单元,三坐标加工单元中移动立柱、滑鞍、滑枕实现x/y/z方向移动,五轴头实现bc轴转动,零件装夹在a轴摇篮上,通过a轴摇篮转换不同的加工姿态,可以实现零件无死角的加工。左右独立的三坐标加工单元分布a轴摇篮两端,无干涉碰撞风险,可最大程度实现双面同时加工,提高加工效率。

36、2、本发明通过两个第二横梁将两个框架连接为整体,大大提高了框架的整体刚性,为实现高度移动和大切削力提供了保障。

37、3、本发明移动立柱的顶部和底部位置均设置有驱动机构,连个驱动机构同步驱动可以提高x轴快速进给速度,并且在禁止时移动立柱的顶部和底部同时得到固定,因此移动立柱的刚性得到极大的提高,降低了最大挠度,提高切削精度。

38、4、本发明采用轻量化设计,大大降低了运动部件的整体质量,降低了运动惯量,从而提高移动速度,达到提高加工效率的效果。

39、5、本发明由两套独立数控系统控制,编程简单,具有较高的柔性,更换夹具就能适应多品种零件加工;

- 还没有人留言评论。精彩留言会获得点赞!