一种涡轮导向叶片加工用车床的制作方法

本发明涉及涡轮精加工,尤其涉及一种涡轮导向叶片加工用车床。

背景技术:

1、涡轮是在汽车或飞机的引擎中的风扇,通过利用废气把燃料蒸汽吹入引擎,以提高引擎的性能。涡轮是一种将流动工质的能量转换为机械功的旋转式动力机械,它是航空发动机、燃气轮机和蒸汽轮机的主要部件之一。涡轮加工时,由于涡轮导向叶片是涉及深窄槽道、大扭角、变根圆角加工工位的微型涡轮发动机压气机的转子,它必须要五轴联动加工才能完成;也有人认为,采用3+2定轴加工,多分几次角度,也能把全部的残料锣去,然而利用3+2定轴加工出来的结果也是差强人意,很难符合要求。

2、专利号为cn109304505b的专利文献公开了一种三元叶轮的粗铣加工方法,包括:通过应用软件构造三元叶轮的立体模型;根据所述立体模型上的流道的曲面曲率和/或叶片的扭曲角度,将一所述流道划分为若干个加工区域;分别对各个所述加工区域上的曲面曲率和/或叶片的扭曲角度进行分析,确定各个所述加工区域所对应的加工角度;将镗床工作台上的刀具的加工角度分别设置为各个所述加工区域所对应的加工角度;通过设置加工角度后的所述刀具,分别对与各个所述加工区域对应的叶轮坯料上的区域进行加工,使所述叶轮坯料上形成所述流道 ,完成所述三元叶轮的粗铣加工。本发明通过使用镗床工作台代替了五轴数控加工中心对叶轮坯料进行加工,降低三元叶轮的加工成本。

3、但是,在实际使用过程中,发明人发现现有的涡轮加工过程中材料去除量较大,若通过五轴加工中心上完成加工,加工周期较长,生产效率低,生产成本高,若通过镗床粗铣后再经过五轴加工中心进行精铣,涡轮胚料需要在镗床以及五轴加工中心上分别进行定位,不仅定位时间长,影响加工效率,而且两次定位易出现偏差,影响产品的精度,降低产品成品率。

技术实现思路

1、本发明的目的是针对现有技术的不足之处,通过设置传送机构、夹具机构、输送机构、定位机构以及抓取机构,通过定位机构配合传送机构以及抓取机构,夹具机构上的初步定位块连接于粗铣机构或精铣机构的定位机构上的初步定位槽内进行初步定位,定位机构上的夹紧组件得以夹紧夹具机构使得夹具机构与粗铣机构以及精铣机构之间为快拆结构,生产效率高,生产成本低,在夹紧组件夹紧夹具机构的过程中,精准定位块在初步定位的情况下被推动连接在精准定位槽内实现精准定位,使得加工精度高,产品成品率高,通过输送机构,实现自动上下料,进一步提高生产效率。从而解决了现有的涡轮在进行生产时,生产效率低,生产成本高,定位易出现偏差,产品成品率低的问题。

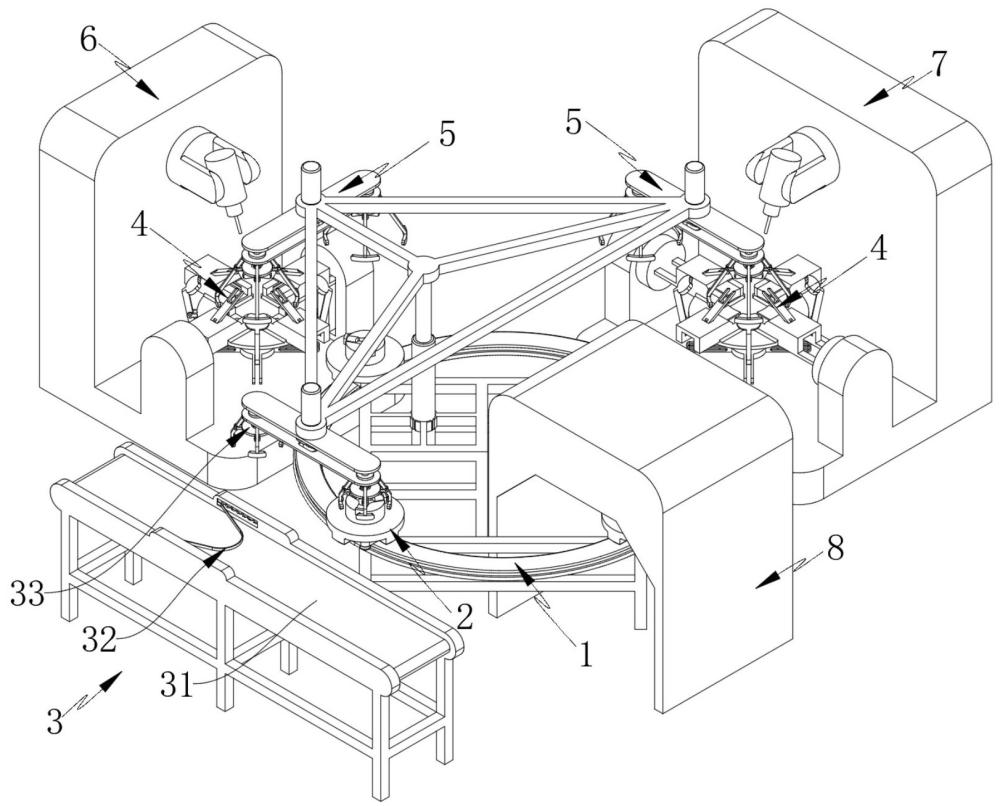

2、针对以上技术问题,采用技术方案如下:一种涡轮导向叶片加工用车床,包括用于将胚料粗铣成毛胚的粗铣机构以及用于将所述毛胚精铣成涡轮的精铣机构,还包括:

3、设置于所述粗铣机构与所述精铣机构之间的传送机构、拆卸连接于所述传送机构上并用于夹紧定位所述胚料的夹具机构、设置于所述传送机构的外侧并用于对所述夹具机构进行上下料的输送机构、设置于所述粗铣机构与所述精铣机构上并用于连接定位所述夹具机构的定位机构以及设置于所述传送机构的上方并用于抓取所述夹具机构连接于所述传送机构或所述定位机构的抓取机构;

4、所述定位机构包括设置于所述粗铣机构与所述精铣机构上的操作台、设置于所述操作台上并配合所述夹具机构上的初步定位块完成对所述夹具机构沿径向进行初步定位的初步定位槽、设置于所述初步定位槽内并配合所述夹具机构上的精准定位块进一步完成对所述夹具机构沿径向进行精准定位的精准定位槽、滑动设置于所述初步定位槽内并用于阻挡碎屑的遮挡组件以及设置于所述操作台上并配合所述操作台夹紧所述夹具机构完成对所述夹具机构进行轴向定位的夹紧组件。

5、作为优选,所述输送机构包括设置于所述传送机构的外侧并用于输送所述胚料以及所述涡轮的输送带、设置于所述输送带上并用于定位所述胚料的定位组件以及设置于所述传送机构的上方并用于抓取所述夹具机构上的所述涡轮与所述传送带上的所述胚料的抓取组件。

6、作为优选,所述抓取组件包括上下移动地设置于所述传送机构上方的机架、转动连接于所述机架上的第一安装架、多个沿所述胚料的周向等间隔地转动设置于所述第一安装架上的第一抓取臂以及设置于所述机架上并用于操控所述第一安装架与所述第一抓取臂转动的第一操控件。

7、作为优选,所述第一操控件包括上下滑动地设置于所述第一安装架上的操控板、设置于所述第一抓取臂上并滑动连接于所述操控板上第一长条槽的第一铰接杆、设置于所述第一安装架上并用于迫使所述操控板向上滑动直至带动所述第一抓取臂闭合的第一弹性件、上下移动地设置于所述机架上的操控柱以及设置于所述操控板上并配合所述操控柱上的导向槽迫使所述操控板转动的连接杆。

8、作为优选,所述抓取机构包括转动连接于所述机架上的第二安装架、多个沿所述夹具机构的周向等间隔地转动设置于所述第二安装架上的第二抓取臂以及设置于所述机架上并用于操控所述第二安装架与所述第二抓取臂转动的第二操控件。

9、作为优选,所述定位组件包括一端滑动连接于所述输送带的定位滑槽内并配合所述输送带迫使所述胚料移动定位的导向板、连接于所述导向板的另一端并用于将所述胚料定位在所述抓取组件正下方的弧形板以及设置于所述输送带上并用于迫使所述导向板向远离所述弧形板方向滑动的第二弹性件。

10、作为优选,所述遮挡组件包括滑动设置于所述初步定位槽内的遮挡块、滑动设置于所述操作台上的滑槽内且上端斜向上延伸并抵接于所述夹具机构的驱动杆、一端转动连接于所述驱动杆的下端且另一端转动连接于所述遮挡块的传动杆以及设置于所述操作台上并用于迫使所述遮挡块滑动直至完全遮挡所述初步定位槽的第三弹性件。

11、作为优选,所述夹紧组件包括沿所述夹具机构等间隔地转动设置于所述操作台上的夹紧臂以及设置于所述操作台上并用于驱动所述夹紧臂同时转动的驱动件。

12、作为优选,所述夹具机构上还设有用于推动所述精准定位块脱离所述精准定位槽的推动组件;

13、所述推动组件包括滑动设置于所述夹具机构上并套设于所述精准定位块的套管以及设置于所述夹具机构上并用于迫使所述套管向靠近所述操作台方向滑动的第四弹性件。

14、作为优选,,所述涡轮导向叶片加工用车床还包括设置于所述传送机构的上方并用于清洗所述夹具机构与所述涡轮的清洗机构以及设置于所述粗铣机构、所述精铣机构、所述清洗机构、所述传送机构与所述夹具机构外侧的外壳。

15、本发明的有益效果:

16、(1)本发明中通过设置输送机构,实现自动上下料,提高生产效率,通过设置定位机构配合传送机构以及抓取机构,使用时初步定位块连接于粗铣机构或精铣机构的定位机构上的初步定位槽内进行初步定位,夹紧组件得以夹紧夹具机构使得夹具机构与粗铣机构以及精铣机构之间为快拆结构,生产效率高,生产成本低,夹紧组件在夹紧夹具机构的过程中,精准定位块在初步定位的情况下被推动连接在精准定位槽内实现精准定位,使得加工精度高,产品成品率高。

17、(2)本发明中通过设置遮挡组件包括滑动设置于初步定位槽内的遮挡块、滑动设置于操作台上的滑槽内且上端斜向上延伸并抵接于夹具机构的驱动杆、一端转动连接于驱动杆的下端且另一端转动连接于遮挡块的传动杆以及设置于操作台上并用于迫使遮挡块滑动直至完全遮挡初步定位槽的第三弹性件。通过驱动杆配合传送杆,使得夹具机构在向下移动的过程中推动遮挡块滑动,进而使得初步定位块得以连接于初步定位槽,结构简单、巧妙,通过设置第三弹性件,既得以迫使遮挡块得以自动回弹对初步定位槽进行自动遮挡,又得以迫使驱动杆随传送杆复位,便于下一次的连接驱动。

18、(3)本发明采用同一夹具机构带动产品转移,并配合不同机床上相同结构的定位机构,实现产品粗加工、精加工工序的加工过程采用相同基准,解决定位基准不同导致粗加工留取更多的加工余量至精加工去除,才可以避免不同基准下的加工误差导致产品报废的现象。

19、(4)本发明通过粗精加工工序分离设置,同时前后采用相同基准加工,大大降低了精加工的切削余量,提高生产效率的同时,大大降低了加工成本。

20、综上所述,该设备具有的生产效率高,生产成本低,定位准确,产品成品率高的效果,尤其适用于涡轮精加工技术领域。

- 还没有人留言评论。精彩留言会获得点赞!