一种自动上下料的数控机床的制作方法

本技术涉及数控机床领域,尤其是涉及一种自动上下料的数控机床。

背景技术:

1、数控机床是数字控制机床的简称,是一种装有程序控制系统的自动化机床。改控制系统能够逻辑地处理具有控制编程或其他符合哦指令规定的程序,并将其译码,用代码化的数字表示,通过信号载体输入数控装置。经运算处理由数控装置发出各种控制信号,控制机床的动作,按图纸要求的形状和尺寸,自动把零件加工出来。

2、现有数控机床一般还设置有自动上下料装置,代替操作人员进行上下料,这样可以避免操作人员进入到数控机床内进行上下料,从而提高操作安全性;自动上下料装置一般设置在操作人员的操作位置上,即位于数控机床的进出料口位置,这样当出现故障需要查看时,需要移开自动上下料装置,这样很麻烦。

技术实现思路

1、为了解决自动上下料装置会影响操作人员使用进出料口的技术问题,本技术提供一种自动上下料的数控机床。

2、本技术提供的一种自动上下料的数控机床采用如下的技术方案:

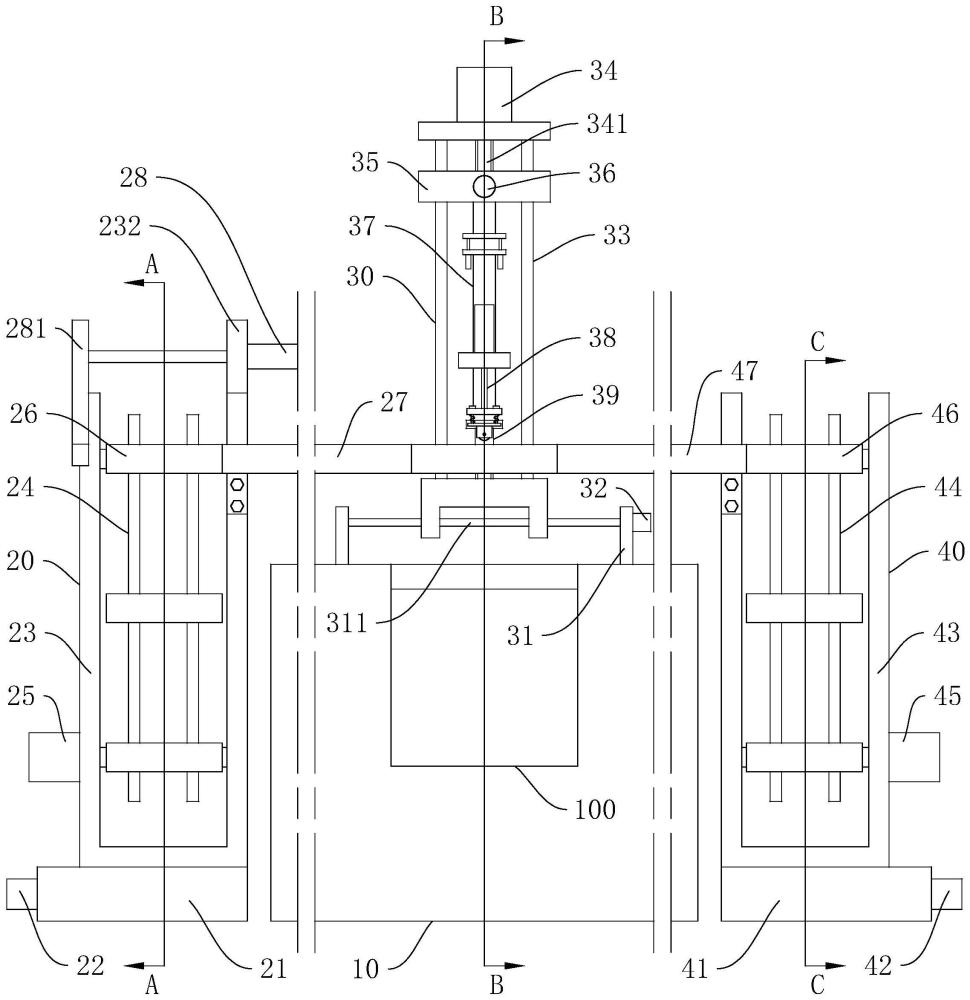

3、一种自动上下料的数控机床,包括机床本体、竖直上料装置、进出料装置和竖直下料装置;所述机床本体设置有进出料口;所述进出料口向操作侧和上侧开口设置;所述机床本体位于所述竖直上料装置和所述竖直下料装置之间并且所述竖直上料装置和所述竖直下料装置位于所述进出料口的两侧;所述进出料装置设置在所述机床本体的上端面上并且位于所述进出料口的正上方;所述竖直上料装置用于抬升轴类原料并且输送给所述进出料装置;所述进出料装置把轴类原料转移到三爪卡盘上并且从三爪开盘上取下加工完成的轴类工件;所述竖直下料装置用于盛接轴类工件并且自上而下输送轴类工件。

4、通过采用上述技术方案,利用竖直上料装置、进出料装置和竖直下料装置进行上下料,同时由于竖直上料装置和竖直下料装置位于机床本体的两侧,同时进出料装置位于进出料口的正上方,这样在完成上下料的同时,不会影响堵住进出料口,从而操作人员可以方便的使用进出料口进行维修、手工上下料等操作。

5、可选的,所述竖直上料装置包括竖直上料架、设置在所述竖直上料架的竖直抬升机构、设置在所述竖直上料架上的水平设置的上料滑移架、设置在所述竖直上料架上的水平推料机构;所述水平推料机构用于把所述竖直抬升机构抬升的轴类原料水平推送到所述上料滑移架上;所述竖直下料装置包括竖直下料架、设置在所述竖直下料架的竖直输送机构、设置在所述竖直下料架上的水平设置的下料滑移架;所述进出料装置包括中间支撑架、竖直移动设置在所述中间支撑架上的中间升降座、用于驱动所述中间升降座竖直移动的中间升降机构、水平移动设置在所述中间升降座上的竖直延伸架、用于驱动所述竖直延伸架水平移动的中间平移机构、设置在所述竖直延伸架的水平切换机构和一对水平驱动机构;所述水平切换机构包括水平面上转动设置的水平切换座、用于驱动所述水平切换座水平转动的切换驱动组件和一对分别设置在所述水平切换座两端的盛接座;所述水平驱动机构与所述盛接座一一对应并且所述水平驱动机构位于相应侧的所述盛接座的正上方;所述水平驱动机构用于驱动所述盛接座上的轴类原料水平进入到三爪卡盘内或者用于驱动三爪卡盘上的轴类工件水平进入到所述盛接座上;初始状态时,远离操作侧的所述盛接座位于所述上料滑移架和所述下料滑移架之间并且三者处于同一水平线上。

6、通过采用上述技术方案,轴类原料被竖直抬升机构抬升后,水平推料机构把轴类原料水平推送到上料滑移架上,随着轴类原料之间的相互推动,轴类原料进入到盛接座上,然后中间升降座下降,接着切换驱动组件带动水平切换座转动,这样空着的盛接座朝内,然后竖直延伸架向内水平移动,接着中间升降座上升,使得加工好的轴类工件到达空着的盛接座,然后三爪卡盘放开轴类工件,接着水平驱动机构带动轴类工件完全进入到盛接座,接着竖直延伸架向外水平移动,然后切换驱动组件带动水平切换座转动使得装有轴类原料的盛接座处于内侧,接着接着竖直延伸架向内水平移动,然后水平驱动机构带动轴类原件进入到三爪卡盘内,三爪卡盘启动夹住轴类原件,接着中间升降座下降,然后竖直延伸架向外水平移动,然后切换驱动组件带动水平切换座转动使得装有轴类工件的盛接座朝内,接着中间升降座上升回位,然后随着轴类原料的进入,轴类工件进入到下料滑移架上,随着轴类工件之间的相互作用力,轴类工件最终进入到竖直输送机构并且随着竖直输送机构竖直下降,这样上下料方便,同时不堵住进出料口。

7、可选的,所述上料滑移架、所述下料滑移架和所述盛接座的上端面上分别成型有v字型的滑移槽并且所述滑移槽沿其长度方向的两端开口设置;初始状态时,远离操作侧的所述盛接座、所述上料滑移架和下料滑移架三者的滑移槽水平正对。

8、通过采用上述技术方案,v字型的滑移槽使得轴类件轴向水平移动更加稳定,同时适应不同直径的轴类件。

9、可选的,所述竖直延伸架的下部成型有一对水平支撑板;所述水平支撑板与所述水平驱动机构一一对应;所述水平驱动机构包括竖直移动设置在相应侧的所述水平支撑板的下端面上的分离支撑板、用于驱动所述分离支撑板的分离驱动组件、竖直弹性移动设置在分离支撑板的下端面上的分离压紧架、转动连接在所述分离压紧架底部的水平驱动轮和用于驱动水平驱动轮转动的水平驱动组件;所述水平驱动轮位于相应侧的所述滑移槽的正上方。

10、通过采用上述技术方案,未工作时,分离支撑板处于最上端,这样方便轴类件的进入同时避免在上完料后竖直延伸架的升降过程中与轴类原料碰撞;工作时,分离驱动组件带动分离支撑板下降,此过程中水平驱动轮与轴类件抵触,由于分离压紧架为竖直弹性设置,这样不会损伤水平驱动轮和轴类件,同时使用不同直径的轴类件。

11、可选的,所述上料滑移架可拆卸式连接在所述竖直上料架上;所述下料滑移架可拆卸式连接在所述竖直下料架上;所述盛接座可拆卸式连接所述水平切换座上;所述盛接座的长度与轴类原料的长度相等;所述上料滑移架和所述下料滑移架的长度相等并且长度为轴类原料的长度的若干倍。

12、通过采用上述技术方案,使得上下料时,盛接座上只有需要加工的轴类原料或者轴类工件,避让上下料时,上料滑移架和下料滑移架上的轴类件与盛接座上的轴类件意外碰撞。

13、可选的,所述上料滑移架、所述下料滑移架和所述盛接座具有多个尺寸规格并且不同尺寸规格的区别在于长度不同;所述竖直上料装置还包括竖直上料底座和设置在所述竖直上料底座上的上料水平调节机构;所述竖直上料架平移设置在所述竖直上料底座上并且其移动方向与所述上料滑移架的长度方向平行;所述上料水平调节机构用于驱动所述竖直上料架;所述竖直下料装置还包括竖直下料底座和设置在所述竖直下料底座上的下料水平调节机构;所述竖直下料架平移设置在所述竖直下料底座上并且其移动方向与所述下料滑移架的长度方向平行;所述下料水平调节机构用于驱动所述竖直下料架。

14、通过采用上述技术方案,通过更换相应规格尺寸的上料滑移架、下料滑移架和所述盛接座,然后由于竖直上料架和竖直下料架可以沿着轴类件的水平输送方向水平调节,从而适应相应规格尺寸的上料滑移架、下料滑移架和所述盛接座进行相互接触,有利于轴类件水平输送。

15、可选的,所述进出料装置还包括水平调节机构;水平调节机构用于调节所述中间支撑架平行于所述盛接座的长度方向的位置,

16、通过采用上述技术方案,通过水平调节机构调节中间支撑架平行于所述盛接座的长度方向的位置,可以使得不同长度的轴类件上下料时,盛接座相对于三爪卡盘的位置相同,有利于上下料。

17、可选的,所述竖直延伸架的竖直方向的长度可调设置。

18、通过采用上述技术方案,通过调节竖直延伸架的竖直方向的长度,从而调节盛接座的上下位置,这样配合其v字型的滑移槽,这样使用不同直径的轴类件上下料。

19、可选的,所述竖直上料架呈“凵”字型;所述竖直抬升机构包括一对上下分布的竖直抬升中心杆、一对抬升链条、竖直抬升驱动组件和若干均匀分布的抬升座;一对所述竖直抬升中心杆转动连接在所述竖直上料架的一对竖直部之间;所述竖直抬升中心杆上固定有一对同轴设置的竖直抬升链轮;所述抬升链条传动连接在一对上下相对的所述竖直抬升链轮上;所述抬升座固定在一对所述抬升链条上;所述抬升座在所述抬升链条的移动方向的前侧端面上成型有与所述滑移槽配合的水平开口的v字型的抬升槽。

20、通过采用上述技术方案,操作人员把轴类原料放置在最下端的抬升座的上端面上的v字型的抬升槽内,然后抬升座随着一对抬升链条上升,直到抬升座的抬升槽正对上料滑移架的滑移槽,然后通过水平推料机构把抬升座的抬升槽内的轴类原料推到上料滑移架的滑移槽内,这样轴类原料抬升方便。

21、可选的,所述竖直下料架呈“凵”字型;所述竖直输送机构包括一对上下分布的竖直输送中心杆、一对竖直输送链条、竖直输送驱动组件和若干均匀分布的输送座;一对所述竖直输送中心杆转动连接在所述竖直下料架的一对竖直部之间;所述竖直输送中心杆上固定有一对同轴设置的竖直输送链轮;所述竖直输送链条传动连接在一对上下相对的所述竖直输送链轮上;所述输送座固定在一对所述竖直输送链条上;所述输送座在所述竖直输送链条的移动方向的后侧端面上成型有与所述滑移槽配合的水平开口的v字型的输送槽。

22、通过采用上述技术方案,下料滑移架的滑移槽内最靠近输送座的轴类工件在后续工件的推动下水平滑入到输送座的输送槽内,然后一对竖直输送链条带动输送座下降,这样方便轴类工件下料。

23、综上所述,本技术的有益效果为:

24、1.完成上下料的同时,不会影响堵住进出料口,从而操作人员可以方便的使用进出料口进行维修、手工上下料等操作。

25、2.适应不同尺寸的轴类件上下料。

- 还没有人留言评论。精彩留言会获得点赞!